Télécharger le fichier pdf d’un mémoire de fin d’études

Présentation et structure des diélectriques étudiés

Les diélectriques d’interconnexions étudiés sont :

– un oxyde de silicium dopé au carbone, à faible constante diélectrique,

– un oxyde de silicium « classique »,

– un nitrure de silicium dopé au carbone,

– un nitrure de silicium.

Le film d’oxyde de silicium dopé au carbone et le film de nitrure de silicium dopé au carbone sont respectivement utilisés comme diélectrique interligne et barrière diélectrique dans les interconnexions de la technologie 90 nm (ou CMOS090 : « Complementary Metal Oxide Semiconductor ») au sein de l’Alliance STMicroelectronics – Philips – Freescale.

Leurs caractéristiques mécaniques sont respectivement comparées à celles de l’oxyde de silicium utilisé dans la technologie 250 nm (dans les technologies 180 et 120 nm, le diélectrique interligne utilisé est un oxyde de silicium dopé au fluor) et à celles du nitrure de silicium employé comme barrière diélectrique dans la technologie 120 nm (CMOS120).

Le module réduit et la dureté

Les essais d’indentation, permettant de déterminer le module réduit et la dureté des diélectriques, sont réalisés sur des films d’épaisseur moyenne 1 μm (cf chapitre II, §3). Les épaisseurs précises sont mesurées auparavant par ellipsométrie spectroscopique.

Les figures III.6 et III.7 présentent les évolutions respectives du module réduit, Er, et de la dureté, H, en fonction de la profondeur de pénétration totale de l’indenteur, h, obtenues pour le composite film d’oxyde de silicium dopé au carbone sur substrat de silicium. Les barres d’erreur qui sont tracées représentent la dispersion des mesures lors des 9 indentations réalisées sur l’échantillon (cf chapitre II, §3.5). Ainsi, le module réduit et la dureté augmentent avec la profondeur de pénétration de l’indenteur et tendent rapidement vers les caractéristiques du substrat.

Comparaison des résultats obtenus par diffusion Brillouin et par nanoindentation

Les valeurs du module réduit évalué à partir des mesures de spectroscopie Brillouin sont en très bon accord avec les résultats de nanoindentation : les écarts entre les valeurs sont contenus dans les incertitudes de mesure. Des mesures réalisées sur un film d’oxyde de silicium dopé au carbone poreux (k = 2.5) ont également montré un très bon accord entre le module réduit évalué par diffusion Brillouin et celui déterminé par nanoindentation.

Des études comparatives portant sur les propriétés mécaniques de polymères méthylsilsesquioxane, de porosité variable, ont aussi été réalisées par Flannery et Baklanov, sur des films d’épaisseur 1 μm. Les résultats indiquaient que le module de Young évalué par nanoindentation (après estimation du coefficient de Poisson) était trois fois supérieur aux valeurs obtenues par diffusion Brillouin ainsi que par spectroscopie des ondes acoustiques de surface, les deux dernières techniques fournissant des résultats comparables. Cette surestimation de la rigidité lors des essais de nanoindentation pouvait être due à la procédure expérimentale utilisée (vitesse d’approche, détection de la surface, calibration de la machine et de la pointe…) [Flannery et Baklanov, 2002]. Cependant de nouvelles mesures de nanoindentation ont depuis montré un très bon accord entre les résultats obtenus et ceux mesurés par diffusion Brillouin, par spectroscopie des ondes acoustiques de surface et par porosimétrie ellipsométrique [Maex et al, 2003]. Ces études ont d’ailleurs aussi montré que le module de Young diminuait lorsque le taux de porosité augmentait et que le coefficient de Poisson semblait suivre la même tendance, en tout cas pour les polymères étudiés [Flannery et al, 2002].

Ainsi, la spectroscopie Brillouin et plus généralement les techniques acoustiques semblent être aussi adaptées que la nanoindentation, plus traditionnellement utilisée, pour caractériser les propriétés élastiques des films diélectriques, et notamment des films « low-k » [Chérault et al -1, 2005]. La diffusion Brillouin permet d’évaluer indépendamment le module de Young et le coefficient de Poisson des films (grandeurs nécessaires à l’évaluation du coefficient de dilatation thermique par mesure de la courbure et aux calculs par éléments finis) alors que la nanoindentation fournit uniquement le module réduit. Cependant, les techniques acoustiques requièrent la connaissance de la densité du film. La nanoindentation permet de plus d’évaluer la dureté des films et renseigne sur le comportement à la rupture des films ou des interfaces.

Elle permet également d’obtenir des informations sur l’effet des conditions de dépôt sur les propriétés mécaniques des films. Des essais ont été réalisés sur deux films d’oxyde de silicium dopé au carbone, d’épaisseur 1 μm, ayant subi ou non le post-traitement à l’hélium.

Les figures III.20 et III.21 présentent les évolutions du module réduit et de la dureté du composite oxyde de silicium dopé au carbone, ayant subi ou non le post-traitement, sur substrat, en fonction du rapport profondeur de contact sur épaisseur du film. Elles indiquent que le post-traitement entraîne une légère augmentation du module réduit, même si la variation obtenue est comprise dans les barres d’erreur et est difficilement quantifiable. Par contre, la dureté ne semble pas être influencée par le post-traitement. De nouvelles mesures avec des pointes différentes seraient nécessaires pour mieux quantifier cet effet de surface.

L’énergie d’adhérence

L’adhérence entre deux films est influencée par :

– les conditions de dépôt des films,

– les différentes étapes intervenant dans la fabrication des interconnexions,

– la géométrie des interconnexions,

– l’environnement extérieur.

Elle peut, par exemple, être améliorée en :

– modifiant les liaisons chimiques à l’interface, par un traitement de surface ou par l’intermédiaire d’un film supplémentaire promoteur d’adhérence,

– modifiant l’état de contraintes dans la structure,

– diminuant les singularités, liées aux règles de dessin, impliquant des zones de concentrations importantes de contraintes [Goldberg et Wang, 2003].

Dans un premier temps, l’essai de flexion quatre points permet d’évaluer la résistance des interfaces présentes dans les interconnexions, grâce à l’évaluation du taux de relaxationd’énergie critique. Il permet aussi d’étudier l’effet des conditions de dépôt des films et des différents procédés intervenant dans la fabrication des interconnexions sur ces interfaces. A partir des mesures réalisées sur des empilements sans motif, les interfaces les plus critiques peuvent être mises en évidence. Les couches d’interconnexions étudiées sont celles de la technologie 90 nm utilisées au sein de l’Alliance STMicroelectronics – Philips – Freescale.

L’effet de la géométrie des interconnexions et le lien entre les propriétés des interfaces mesurées et les architectures plus complexes sont ensuite étudiés.

Les interconnexions de la technologie 90 nm

Les interconnexions intermédiaires de la technologie 90 nm sont constituées, pour les premiers niveaux, de :

– cuivre pour les lignes et les vias métalliques,

– oxyde de silicium dopé au carbone comme diélectrique « low-k » interligne,

– tantale et nitrure de tantale comme barrière métallique,

– nitrure de silicium dopé au carbone comme barrière diélectrique.

Pour le ou les deux derniers niveaux, selon le produit, le diélectrique « low-k » est remplacé par un film d’oxyde de silicium.

Les interconnexions sont réalisées selon une architecture double damascène, suivant le procédé « trench first hard mask » : la première étape de gravure concerne le niveau ligne et un masque dur est utilisé pour cette étape.

Résultats des essais de flexion quatre points

L’adhérence entre les couches d’interconnexions les plus critiques de la technologie 90 nm, schématisées à la figure III.28, a été évaluée grâce à l’essai de flexion quatre points. Les interfaces concernées sont celles situées entre :

– le diélectrique « low-k » SiOxCyHz et la barrière diélectrique SiCxNyHz,

– le diélectrique « low-k » SiOxCyHz et le film SiO2 (protégeant le diélectrique interligne lors de la gravure),

– le film SiO2 et la barrière diélectrique SiCxNyHz,

– le cuivre et la barrière diélectrique SiCxNyHz,

– le diélectrique « low-k » SiOxCyHz et la double barrière métallique TaN+Ta.

L’effet des procédés de dépôt sur l’adhérence, et en particulier l’effet des traitements plasma intervenant lors du dépôt des diélectriques, est étudié. De plus, certaines étapes intervenant dans la fabrication des interconnexions comme le retrait de la résine utilisée pour graver le diélectrique, les nettoyages, la gravure peuvent laisser des résidus à la surface des diélectriques. Leur composition chimique, leur rigidité, leur constante diélectrique, leur stabilité peuvent alors être modifiées au niveau de ces surfaces. La fiabilité des interfaces entre le diélectrique interligne et les barrières, diélectriques et métalliques, peut être affectée, ce qui peut diminuer les performances de la puce. Le polissage mécano-chimique peut également laisser des résidus. Les impuretés présentes à l’interface entre le cuivre et la barrière diélectrique peuvent avoir un effet sur l’adhérence entre les deux films ainsi que sur la résistance à l’électromigration [Goldberg et Wang, 2003]. C’est pourquoi l’effet de la gravure, du nettoyage humide et du polissage sur l’adhérence entre les films est aussi étudié.

Les empilements, réalisés pour cette étude et déposés uniformément sur un substrat, sont les suivants :

– Si / 40 nm SiCxNyHz / 580 nm SiOxCyHz avec ou sans le pré-traitement d’oxygène,

– Si / 580 nm SiOxCyHz avec ou sans le post-traitement d’hélium / 100 nm SiO2,

– Si / 100 nm SiO2 / 40 nm SiCxNyHz,

– Si / 400 nm SiO2 / 10 nm TaN + 15 nm Ta / 120 nm PVD Cu / 1 300 nm ECD Cu / recuit standard à 400°C pendant 20 minutes / CMP (retrait de 200 nm Cu) / 40 nm SiCxNyHz avec ou sans pré-traitement d’ammoniac,

– Si / 580 nm SiOxCyHz / gravure / 10 nm TaN + 15 nm Ta / 120 nm PVD Cu / 1 300 nm ECD Cu / recuit à 400°C pendant 3 heures.

Pour chaque type d’empilement, 5 essais sont réalisés.

Les essais ont montré une très bonne adhérence entre les diélectriques SiCxNyHz et SiOxCyHz : soit aucune délamination n’a été observée, soit la rupture s’est produite dans la colle. Le taux de relaxation d’énergie critique, Gc, est donc supérieur à 30 J/m², la limite maximale de l’essai.

Entre les diélectriques SiOxCyHz et SiO2, le résultat dépend du post-traitement réalisé ou non après le dépôt du diélectrique « low-k ». Avec le post-traitement, soit aucune délamination n’a été observée, soit la rupture s’est produite dans la colle. Sans le post-traitement, une délamination est observée à l’interface entre les deux films et le taux de relaxation d’énergie critique moyen, Gc, est égal à 3.3 J/m². En fait, le post-traitement à l’hélium permet de :

– densifier la surface du film, d’après les mesures par XRR (cf §1.2),

– de modifier la composition du film diélectrique en surface, qui contient plus de silicium, plus d’oxygène, moins de carbone et moins d’hydrogène à sa surface qu’en son cœur, d’après une analyse par spectroscopie de masse des ions secondaires (SIMS), réalisée sur un film d’épaisseur 220 nm environ et présentée à la figure III.29.

Ainsi, la composition du film en surface se rapproche de celle du film d’oxyde de silicium, ce qui favorise les liaisons à l’interface entre les deux diélectriques.

Complément bibliographique sur la corrélation entre les propriétés des interfaces mesurées sur des échantillons sans motif et les propriétés des interfaces dans des architectures complexes

La densité des motifs, la géométrie des interconnexions et l’environnement extérieur ont également un effet sur la fiabilité des interfaces [Goldberg et Wang, 2003].

En effet, la délamination des diélectriques « low-k » au cours du polissage mécano-chimique dépend de la densité de motifs. Des fissurations ont ainsi été observées lors d’essais sur des plaques comprenant des films déposés uniformément, sans aucun motif, alors qu’aucune fissure n’est observée sur des plaques comprenant des motifs [Goldberg et Wang, 2003]. Des modélisations ont montré que la force motrice d’avancée d’une fissure augmente lorsque la longueur de la fissure augmente [Mercado et al, 2002]. Ainsi, tout obstacle bloquant la propagation d’une fissure et limitant sa longueur permet de minimiser la force motrice d’avancée d’une fissure. Des plots de diélectrique ou de métal sont alors parfois ajoutés respectivement dans des films métallique ou diélectrique. Leur emploi dépend de l’interface la plus faible. Par exemple, si l’interface la plus faible se situe entre la barrière diélectrique et le diélectrique interligne, l’ajout de plots de métal dans le diélectrique va diminuer la surface critique et donc augmenter la résistance de l’interface. Au contraire, si l’interface la plus faible met en jeu un film métallique, l’ajout de plots de diélectrique peut améliorer la fiabilité de l’interface [Goldberg et Wang, 2003].

La fiabilité des interfaces dépend également :

– du nombre de niveaux de métal utilisé pour former les interconnexions,

– du diélectrique utilisé pour les niveaux supérieurs.

De plus, une interface située au premier niveau d’interconnexions a une susceptibilité différente à la délamination que la même interface située au dernier niveau d’interconnexions.

La différence de comportement entre ces deux interfaces dépend également du nombre de niveaux compris entre les deux [Goldberg et Wang, 2003].

La modélisation d’une puce et de sa mise en boîtier par un montage en « flip-chip » (cf chapitre I, §1.2), a par exemple mis en évidence que [Goldberg et al, 2002] :

– la force motrice d’avancée d’une fissure diminue du dernier niveau d’interconnexions vers le premier niveau,

– la force motrice d’avancée d’une fissure est plus élevée dans les niveaux supérieurs d’un empilement comprenant 8 niveaux que dans un empilement à 4 niveaux,

– la force motrice d’avancée d’une fissure est plus élevée dans les niveaux inférieurs d’un empilement comprenant 4 niveaux que dans un empilement à 8 niveaux.

La hauteur de la ligne métallique influence aussi la fiabilité des interfaces. Par exemple, l’interface entre la barrière métallique TaN et un film d’oxyde de silicium devient plus fragile lorsque l’épaisseur de cuivre augmente, à cause de déformations plastiques [Goldberg et Wang, 2003].

Les empilements avec le cuivre

L’évolution de la contrainte avec la température d’un film de cuivre a été étudiée par plusieurs auteurs. Pour un film déposé par pulvérisation, cette évolution dépend à la fois de sa texture et donc de la nature de la barrière sur laquelle le film est déposé, de son épaisseur, de la nature du film d’encapsulation [Vinci et Bravman, 1993] mais aussi d’une éventuelle oxydation du film [Baker et al, 1998; Baker et al, 2003]. C’est pourquoi il est important, comme dans le cas des films diélectriques, de caractériser le film de cuivre dans les conditions les plus proches possibles de son utilisation.

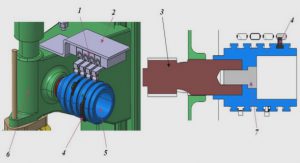

Deux empilements, représentés à la figure IV.1, sont réalisés afin d’étudier le comportement du film de cuivre. Ce film ne peut être caractérisé seul sur un substrat. En effet, sous l’effet de la température, il diffuserait dans le silicium et s’oxyderait en surface. Il doit alors être protégé par deux barrières. Une barrière métallique est déposée entre le substrat et le cuivre et une barrière diélectrique est déposée sur le cuivre. Seule la nature de cette dernière barrière diélectrique différencie les deux empilements.

Le cycle de fabrication des empilements est le suivant :

– la barrière métallique, constituée de 10 nm de nitrure de tantale et de 15 nm de tantale, est élaborée par dépôt physique en phase vapeur (PVD), à température ambiante, respectivement sous un mélange d’argon et d’azote et sous argon,

– le film de cuivre est déposé en deux étapes : tout d’abord, un film de 120 nm est déposé par PVD, à température ambiante, sous argon, puis 550 nm sont ajoutés par dépôt électrochimique (ECD), à température ambiante,

– un recuit de cristallisation du cuivre, à 400°C, pendant 20 minutes, est effectué sous azote,

– un polissage mécano-chimique (CMP : « Chemical Mechanical Polishing ») est réalisé afin d’enlever environ 200 nm de cuivre,

– une barrière diélectrique est enfin déposée par PECVD sur l’empilement. Il s’agit soit d’un film de nitrure de silicium dopé au carbone, déposé à 350°C, soit d’un film de nitrure de silicium, déposé à 400°C. Ces deux films diélectriques ont été étudiés au chapitre précédent.

Caractérisation mécanique des empilements avec le cuivre

La courbure des échantillons est mesurée au cours de trois cycles thermiques variant de 40 à 400°C, avec une vitesse de chauffage et de refroidissement égale à 10°C/min et des paliers de 15 minutes à 40 et 400°C. Auparavant, le substrat de silicium sur lequel sont déposés les empilements est poli en face arrière jusqu’à une épaisseur finale d’environ 180 μm afin d’améliorer la sensibilité des mesures (cf chapitre II, §5.5). La courbure du substrat est alors négligée (cf chapitre III, §4). Remarque : Ces empilements sont caractérisés dans les mêmes conditions expérimentales que celles employées pour l’étude des films diélectriques (cf chapitre III, §4), et en particulier avec la même vitesse de chauffage et de refroidissement égale à 10°C/min. Cette vitesse est caractéristique de la rampe utilisée pour le recuit du cuivre intervenant lors de la fabrication des échantillons. L’étude du comportement élastoplastique du cuivre sera donc limitée à cette vitesse de déformation. Il est néanmoins important de préciser que le cuivre a, à ces températures, un comportement élasto-viscoplastique.

Dans le cas d’une structure multicouche, la formule de Stoney reste valable (cf chapitre II, §5, équation II.26) et permet de relier les valeurs de courbure aux valeurs de contraintes. Les épaisseurs de cuivre déposé sont mesurées avec l’appareil RS100, commercialisé par la société KLA-TENCOR, qui permet de mesurer la résistance d’un film conducteur grâce à un système de quatre pointes positionnées sur la plaque. Un courant électrique est envoyé entre deux des pointes et la tension est mesurée à l’aide des deux autres pointes. La résistance évaluée est directement liée à la résistivité du film, supposée connue, et à son épaisseur. Le module de Young et le coefficient de Poisson du substrat sont respectivement égaux à 130 GPa et 0.28 [Brantley, 1973]. Les figures IV.4 et IV.5 présentent l’évolution de la contrainte des deux empilements avec le cuivre en fonction de la température.

|

Table des matières

Introduction générale

Chapitre I. Les interconnexions : généralités, matériaux diélectriques, contraintes mécaniques

1. Le circuit intégré

1.1. Les composantes d’un circuit intégré

1.2. La mise en boîtier des puces

2. Les interconnexions

2.1. Généralités

2.2. Evolution des matériaux d’interconnexions

3. Les diélectriques « low-k »

3.1. Structure des films

3.2. Propriétés mécaniques

4. Les contraintes mécaniques

4.1. Relation contraintes-déformations

4.2. Origine des contraintes

4.3. La contrainte intrinsèque

4.4. La contrainte thermoélastique

5. Les défauts dus aux contraintes

6. Objectifs de l’étude

Chapitre II. Méthodes d’élaboration et de caractérisation des films diélectriques et de leurs interfaces

1. Le dépôt chimique en phase vapeur assisté par plasma

1.1. La technique

1.2. Les équipements

2. Techniques de caractérisation des propriétés mécaniques

3. L’indentation instrumentée ou nanoindentation

3.1. Rappel sur les propriétés mécaniques

3.2. L’essai d’indentation

3.3. Géométrie de l’indenteur

3.4. Exploitation des essais

3.5. Equipement de mesure

4. La diffusion Brillouin

4.1. Rappel sur les ondes acoustiques

4.2. La diffusion Brillouin

4.3. Application aux calculs des constantes élastiques

4.4. Equipement de mesure

5. La mesure de courbure

5.1. Effets des contraintes dans une couche mince

5.2. Contrainte d’une multicouche

5.3. Mesure de la courbure d’une couche mince

5.4. Evaluation du coefficient de dilatation thermique

5.5. Equipement de mesure

6. La flexion quatre points

6.1. Adhésion et adhérence : définitions

6.2. Rappels sur la mécanique de la rupture des matériaux homogènes

6.3. L’essai de flexion quatre points

6.4. Préparation des éprouvettes et équipement

7. Autres techniques de caractérisation

7.1. Caractérisations physico-chimiques

7.2. Mesure de l’épaisseur et de l’indice de réfraction

7.3. Mesure de la densité

7.4. Mesure de la constante diélectrique

Chapitre III. Caractérisation des diélectriques et de leurs interfaces

1. Présentation et structure des diélectriques étudiés

1.1. Elaboration des films

1.2. Structure des films

2. Le module réduit et la dureté

3. Le module de Young et le coefficient de Poisson

3.1. Résultats

3.2. Comparaison des résultats obtenus par diffusion Brillouin et par nanoindentation

4. La contrainte résiduelle et le coefficient de dilatation thermique

5. L’énergie d’adhérence

5.1. Les interconnexions de la technologie 90 nm

5.2. Résultats des essais de flexion quatre points

5.3. Complément bibliographique sur la corrélation entre les propriétés des interfaces mesurées sur des échantillons sans motif et les propriétés des interfaces dans des architectures complexes

6. Conclusion

Chapitre IV. Caractérisation du film métallique en cuivre et de réseaux de lignes cuivre / diélectrique « low-k »

1. Présentation des échantillons étudiés

1.1. Les empilements avec le cuivre

1.2. Les réseaux de lignes cuivre / diélectrique « low-k »

2. Caractérisation mécanique des empilements avec le cuivre

3. Caractérisation mécanique des réseaux de lignes cuivre / diélectrique « low-k »

3.1. Les réseaux de lignes avec le film de nitrure de silicium dopé au carbone comme encapsulation

3.2. Effet de l’encapsulation

3.3. Relation entre la courbure et les contraintes

3.4. Bilan

4. Caractérisation microstructurale des réseaux de lignes cuivre / diélectrique « low-k »

4.1. Préparation des lames et microscope

4.2. Géométrie des échantillons

4.3. Microstructure du cuivre

4.4. Efficacité des barrières

5. Conclusion

Chapitre V. Modélisation du comportement thermomécanique des films minces et des réseaux de lignes cuivre / diélectrique « low-k »

1. Présentation du modèle

1.1. Loi de comportement

1.2. Hypothèses de calcul

1.3. Modélisation séquentielle permettant de prendre en compte les étapes du procédé de fabrication

1.4. Caractéristiques des matériaux

1.5. Détermination des paramètres matériaux relatifs à la déformation intrinsèque des films diélectriques et à la déformation plastique du film de cuivre

1.6. Synthèse des caractéristiques mécaniques des matériaux étudiés

2. Comportement des réseaux de lignes cuivre / diélectrique « low-k »

2.1. Comparaison des résultats des simulations et des résultats expérimentaux

2.2. Etude de l’influence de chaque film sur l’évolution de la contrainte avec la température

2.3. Comparaison des résultats des simulations réalisées selon la géométrie mesurée des échantillons et des résultats expérimentaux

2.4. Loi de comportement du cuivre dans les lignes fines

3. Conclusion

Chapitre VI. Comportement thermomécanique des réseaux de lignes cuivre / diélectrique « low-k »

1. Effet des procédés de fabrication

1.1. Evolution des contraintes de l’ensemble de la structure au cours du procédé de fabrication

1.2. Evolution des contraintes dans chaque film au cours du procédé de fabrication

2. Effet de l’encapsulation

3. Contraintes dans le film de cuivre et dans le film diélectrique « low-k »

3.1. Contraintes à 20°C, à la fin du procédé de fabrication

3.2. Contraintes dans le film de cuivre au cours d’un cycle thermique

4. Effet du diélectrique interligne

4.1. Contraintes à 20°C, à la fin du procédé de fabrication

4.2. Contraintes dans le film de cuivre au cours d’un cycle thermique

4.3. Bilan

5. Conclusion

Conclusion générale

Références bibliographiques

Télécharger le rapport complet