Dans de nombreux secteurs artistiques et/ou industriels (décoration, mode et luxe, cosmétique, transport, …), l’aspect visuel des matériaux tient une place particulière puisque celui-ci est devenu un critère d’évaluation et d’appréciation dans la prise de décision d’achat de biens de consommation et de services. En effet, lors de l’achat d’un véhicule, le consommateur procèdera dans une première approche à une sélection d’aspects visuels (couleur, brillance, reflet, …), en regard des caractéristiques techniques et ergonomiques, qui conditionneront le choix du produit répondant à ses attentes, si bien que les constructeurs automobiles accordent de plus en plus une importance considérable au développement de teintes originales et aux nouvelles tendances en termes de couleur pour les carrosseries automobiles.

Cependant, à l’heure actuelle, l’aspect des matériaux n’est pas suffisamment maîtrisé et l’optimisation du rendu d’une nouvelle formulation de peinture requiert la mise en place d’une approche « essais-erreurs », chronophage et coûteuse aux constructeurs automobiles. En fait, lors du développement d’une nouvelle teinte, la réalisation d’échantillons physiques partiels de compositions chimiques différentes est indispensable pour aboutir au produit final recherché qui répondra aux exigences du consommateur. De plus, la visualisation de cette teinte est rarement réalisée dans des conditions représentatives de l’usage final. Par ailleurs, lors de l’achat d’un véhicule, le consommateur choisit la teinte à partir d’images de synthèse ou d’une palette de couleurs, et le rendu représenté est très éloigné du rendu final sur la voiture réelle. Par conséquent, les constructeurs automobiles souhaiteraient développer des modèles de rendu de matériaux manufacturables, dont l’aspect peut être maîtrisé, puis les intégrer dans un outil de conception où les conditions de visualisation, plus réalistes, seraient fixées par l’utilisateur selon ses attentes.

Les peintures dans l’automobile

Présentation du revêtement de la carrosserie automobile

Les exigences en termes de performances (mécanique, chimique, optique, autres, …) requises à long terme pour un revêtement automobile sont drastiques. L’une des principales est de préserver intact l’état de surface de la carrosserie soumis aux contraintes environnementales (UV, eau, oxydation, températures extrêmes, chocs, …) : ici, il s’agit d’une fonction de protection. Cette dernière est pourtant perçue par le consommateur comme un « standard » manufacturier du procédé de fabrication, et l’esthétique d’une voiture joue un rôle prépondérant dans la décision d’achat. Ainsi, et parce qu’elle doit être personnalisée, cette fonction d’apparence s’impose ; elle devient le premier critère de choix du consommateur. Le revêtement de peinture doit être séduisant et cette attractivité doit avoir un effet durable. A partir des années 80, les peintures acryliques ont été remplacées par des peintures à base de polyuréthane qui offrent une meilleure résistance chimique et mécanique. Selon la nature chimique de la résine utilisée, elles peuvent être thermoplastiques ou thermodurcissables.

Outre la fonction de barrière chimique et les qualités esthétiques, les constructeurs automobiles sont contraints à une nécessité de produire en masse, ce qui implique au préalable une standardisation rigoureuse des matières premières utilisées. En effet, les caractéristiques rhéologiques de la peinture doivent être d’une part adaptées à une cadence de production élevée mais également à la complexité géométrique de la carrosserie qui présente des zones peu accessibles, et donc difficiles à recouvrir. Cela nécessite donc l’utilisation de matériaux possédant une technologie appropriée afin de répondre aux limites que ces deux considérations imposent. Par ailleurs, depuis 1999, une directive du Conseil Européen restreint l’utilisation des Composés Organiques Volatil (C.O.V.) en raison de leurs impacts écologiques. L’industrie automobile se dirige alors vers l’usage de peintures hydrodiluables, hydrosolubles et à haut extrait sec (faible teneur en solvant) [1] ; l’extrait sec désigne la partie solide du feuil de peinture après évaporation complète des solvants et des diluants.

Le revêtement de peinture d’une carrosserie automobile est composé de plusieurs couches distinctes dont le nombre et la nature ont bien évolué au cours des dix dernières années dans l’optique de répondre au mieux aux cahiers des charges de l’industrie. L’engouement pour les matériaux à propriétés remarquables multi fonctionnelles ne s’est manifesté que depuis peu ; ainsi chaque fonctionnalité utile pour l’application est apportée par un matériau additionnel à propriété unique et la nécessité de nombreuses fonctions impose donc l’empilement de plusieurs matériaux.

La tôle en acier zingué subit dans un premier temps un traitement chimique de surface qui consiste en un pré-nettoyage, suivi d’un dégraissage et d’un rinçage. Le processus de phosphatation permet ensuite de déposer une fine couche de protection, d’environ 1 µm d’épaisseur, composée de phosphates métalliques [2]. Cette couche cristallisée est fixée par pulvérisation ou trempage ; elle permet d’améliorer la rugosité de surface de la carrosserie automobile pour accueillir le système bicouche {cataphorèse / apprêt}. La cataphorèse désigne un revêtement polymère organique (résine époxy ou uréthane) déposé par un processus électrolytique. Ces résines cationiques sont inertes chimiquement, ce qui confère au film une résistance accrue à la corrosion ; elles sont mélangées à des pigments, des charges minérales et des solvants organiques. La fraction en pigment dans cette couche est assez faible : elle est de l’ordre de 6% en volume. La teinte obtenue peut varier du blanc au noir en passant par des nuances de gris. Le procédé électrolytique permet d’obtenir une couche homogène et de faible épaisseur sur toute la surface de la carrosserie automobile. Pour réaliser la cataphorèse, on immerge la voiture dans un bain tout en imposant une différence de potentiel entre la carrosserie, qui se comporte comme une cathode, et les électrodes de la solution, qui jouent le rôle d’anodes. Cette couche, d’environ 20 µm, a pour fonction principale de protéger la carrosserie vis-à-vis de la corrosion. Après la cataphorèse, une étape de rinçage et de polymérisation est nécessaire.

Une troisième couche, nommée l’apprêt, est appliquée après la cataphorèse et permet d’améliorer les propriétés mécaniques (résistance à l’impact, à l’usure) de l’empilement, plus spécifiquement la résistance au gravillonnage. Elle augmente la résistance et l’élasticité du film. C’est le choix de la résine qui détermine les propriétés de base de la couche. Les résines polyesters, ou à base d’époxy, sont le plus couramment utilisées. L’apprêt possède une fraction volumique en pigment plus élevée : elle varie entre 30 et 55% selon les propriétés mécaniques recherchées. Cette couche, de 30 µm d’épaisseur environ, permet d’aplanir et d’éliminer les éventuelles irrégularités de surface et ainsi d’obtenir un meilleur tendu final. La couche de finition est constituée d’un système bicouche {base / vernis}. La base, composée d’une résine organique et de pigments organiques ou inorganiques, a une épaisseur comprise entre 15 et 20 µm. Cette couche impose sa couleur au revêtement. L’adjonction de paillettes de nacres (micas enrobés de couches minérales ou organiques) ou de paillettes d’aluminium (dont la taille est inférieure à la longueur d’onde du rayonnement incident) dans la base est à l’origine de l’aspect métallisé ou irisé du film produit par réflexion spéculaire [3].

Une dernière couche de vernis vient recouvrir la base colorée afin d’apporter une brillance et un tendu au revêtement. Il participe également à sa protection vis-à-vis des contraintes mécaniques et chimiques en édifiant un premier rempart contre les agressions extérieures telles que l’humidité, voire même les pluies acides. Cette couche a fait l’objet de plusieurs travaux de recherche visant à accroître ses propriétés de passivation. Par exemple, B. Ramezanzadeh et al. ont étudié les effets long terme de l’exposition du vernis aux fientes de pigeon [4]. La couche de vernis permet également d’augmenter la durabilité du revêtement. Elle est constituée d’une résine, le plus souvent à base acrylique, appelée aussi « liant » et de différents additifs qui lui confèrent certaines de ses propriétés fonctionnelles, telles que la protection contre les rayons UV. La formation de ce film est le résultat de la réaction des groupements –OH avec des agents réticulant. L’épaisseur de cette couche est d’environ 40 µm .

La couche de finition, constituée de la base colorée et du vernis, se compose de différents éléments caractéristiques :

• le liant est le constituant principal qui apporte l’essentiel des caractéristiques physico-chimiques et qui détermine la nature de la peinture. Il assure le lien entre tous les composants, ainsi que la cohésion globale du feuil de peinture au subjectile. Plusieurs liants peuvent être mélangés à une même peinture ; certains jouent le rôle de « durcisseur » en réticulant la peinture lors du séchage ;

• les pigments sont responsables de l’opacité et apportent la teinte au revêtement. Ils sont pratiquement, voire même totalement, insolubles dans le milieu de dispersion, ici le liant, contrairement aux colorants dont la résistance à la lumière à long terme n’est généralement pas suffisante pour les applications automobiles. Les pigments sont des solides pulvérulents, minéraux ou organiques. La taille (généralement < 1 µm), la microstructure et la composition chimique des pigments régissent leurs propriétés colorantes. Ils peuvent être séparés en plusieurs catégories : les pigments sphéroïdes, qui présentent des morphologies (pseudo-) sphériques et pseudo-cubiques, les particules lamellaires, aciculaires, et lenticulaires, etc… Les pigments améliorent certaines propriétés physiques telles que la dureté, l’imperméabilité ou la résistance à la corrosion du film ;

• les charges sont des poudres minérales de couleur blanche (carbonates, oxydes, silicates, …), peu ou pas opacifiantes, et dont la taille (> 1 µm) est supérieure à celle des pigments. Elles permettent de réduire le prix de revient de la peinture et apportent des caractéristiques particulières (abrasives, ignifuges, imperméables, rhéologiques, …) ;

• le solvant impose sa fluidité à la peinture et s’évapore lors du séchage. De plus en plus, le solvant utilisé est l’eau afin de respecter les contraintes imposées par la directive du Conseil Européen à l’industrie automobile pour réduire l’impact environnemental ;

• les additifs, également appelés adjuvants, améliorent ou renforcent les propriétés de base de la peinture ; il en existe une multitude, parmi lesquels les catalyseurs de séchage, les agents de coalescence, les agents épaississants, les agents antipeaux, etc… Ils sont ajoutés en faible quantité et dans des proportions variables (de 1 à 3% en masse) selon la fonction occupée dans le revêtement.

La formulation chimique de la couche de finition, plus particulièrement de la base colorée, est très complexe et déterminante car c’est elle qui impose le rendu final du revêtement. Dans cette partie, la configuration « macroscopique » ainsi que la constitution chimique d’un revêtement de carrosserie automobile sont détaillées. Ci-après, deux peintures de référence provenant de la société PSA, partenaire de ce projet, seront exploitées pour décrire à une échelle plus fine les différents constituants ainsi que leur dispersion au sein de la base colorée du revêtement. Ces éléments de la microstructure permettront de mettre en évidence la complexité liée à la formulation chimique d’une seule couche d’un revêtement automobile «standard » parmi les cinq susmentionnées. Afin de simplifier la formulation chimique du revêtement teinté d’une peinture automobile, jusqu’alors à partir d’un mélange complexe de constituants, l’idée consistera à mettre en œuvre un composite bi-composants {liant + pigments} qui affichera des propriétés optiques enrichies grâce à l’introduction de nanoparticules, de taille et morphologie bien calibrées, et finement dispersées.

Caractérisation multi-échelle de la base colorée

Observations « macroscopique » et « microscopique »

Les deux peintures étudiées, fournies par la société PSA, affichent deux teintes distinctes : le Gris Manitoba et le Bleu Belle-Ile. Les deux échantillons se présentent chacun sous la forme d’un film libre (retiré de son substrat), constitué de la base colorée, avec ou sans vernis, déposé sur un film en téflon flexible , et l’ensemble est tendu (mais non accroché) sur une plaque en acier. Ces deux films sont également disponibles sous forme de dépôts sur ce même support. Les épaisseurs approximatives des bases colorées sont de (18,0 ± 0,5) µm et (19,0 ± 0,5) µm respectivement pour les peintures de teinte Gris Manitoba et Bleu Belle-Ile; le vernis est lui plus épais, approximativement (46 ± 1,5) µm .

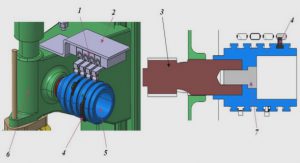

Les deux revêtements ont été observés par microscopie optique à l’aide d’un microscope inversé de type Axiovert 450M fourni par la société ZEISS . Un grandissement ×5 est suffisant pour révéler la dispersion des différents constituants dans la base colorée, tandis qu’à ×50 la teinte seule est perceptible. L’objectif est ici de caractériser l’agencement, la distribution, la nature chimique, la morphologie et la taille des différentes particules qui composent la base colorée de la bicouche.

|

Table des matières

Introduction générale

Chapitre I : Contexte et problématique

1. Les peintures dans l’automobile

1.1. Présentation du revêtement de la carrosserie automobile

1.2. Caractérisation multi-échelle de la base colorée

1.2.1. Observations « macroscopique » et « microscopique »

1.2.2. Cartographies chimiques de la base colorée

1.2.3. Caractérisation de la base colorée Bleu Belle-Ile au MET

1.3. Interaction du revêtement avec la lumière

1.3.1. Diffusion de la lumière par une particule

1.3.2. Diffusion de la lumière par un ensemble de particules

2. Le projet LIMA

2.1. Généralités et idées directrices

2.2. Données d’entrée et de sortie

2.3. Equations du rendu

2.4. Rôle du Centre des Matériaux

Chapitre II : De la synthèse de nanoparticules à la réalisation de peintures « modèles »

1. Variété α de l’oxyde ferrique, pure et dopée

1.1. Les oxydes de fer nanostructurés : état de l’art

1.1.1. Variété α- de l’oxyde ferrique : l’hématite

1.1.2. Principales méthodes de synthèse

1.1.3. Mécanisme général de formation d’un colloïde

1.1.4. Les étapes de la formation d’une particule

1.1.5. Mécanisme de contrôle de la taille et de la morphologie

1.1.6. Influence des conditions expérimentales

1.2. La synthèse hydrothermale

1.2.1. Mode opératoire

1.2.2. Le surfactant

1.2.3. Processus de formation des particules de α-Fe2O3

1.3. Caractérisation des particules de α-Fe2O3

1.3.1. Caractérisation par microscopique électronique

1.3.2. Diffraction des rayons X sur poudre

1.3.3. Propriétés optiques

1.4. Composés α-Fe2O3 substitués

1.4.1. Synthèse de particules d’hématite substituées

1.4.2. Caractérisation structurale

2. Hydroxyde et oxyde de nickel (II)

2.1. L’hydroxyde de nickel

2.1.1. Structure de l’hydroxyde de nickel (II)

2.1.2. Synthèse hydrothermale

2.1.3. Mécanisme de formation

2.1.4. Caractérisation par microscopies électroniques

2.2. L’oxyde de nickel (II)

2.2.1. Structure de l’oxyde de nickel (II)

2.2.2. Mécanisme de formation de NiO

2.2.3. Caractérisation des particules

3. Elaboration de revêtements « modèles »

3.1. Choix des constituants

3.1.1. L’éthylcellulose

3.1.2. Les résines époxydes

3.2. Elaboration du film

3.2.1. Préparation de l’encre

3.2.2. Dépôt par filmographie

3.3. Microstructure des revêtements

3.4. Caractérisation des dépôts au MET

3.5. Moulage des échantillons « modèles »

3.5.1. Préparation des échantillons

3.5.2. Caractérisation microscopique des échantillons

Chapitre III : Propriétés diélectriques, de la théorie à l’expérimentation

1. Les grandeurs fondamentales

1.1. La polarisation

1.2. La fonction diélectrique

2. Mesure de l’indice de réfraction

2.1. Mesure par ellipsométrie

2.1.1. Principe

2.1.2. Conditions expérimentales

2.2. La spectroscopie de pertes d’énergie des électrons (EELS)

2.2.1. Principe

2.2.1.1. Le spectre EEL

2.2.1.2. Avantages et limites de la technique

2.2.2. Du spectre EEL à la fonction diélectrique

2.2.2.1. Description théorique des pertes faibles

2.2.2.2. Les plasmons

2.2.3. Conditions expérimentales

2.2.4. Traitement du spectre EEL

2.2.4.1. Déconvolution du pic sans perte (ZLP)

2.2.4.2. Déconvolution des pertes multiples

2.2.5. Transformation de Kramers-Kronig

Chapitre IV : Résultats et discussions

1. Propriétés diélectriques locales des nanoparticules

1.1. Les particules d’hématite

1.1.1. Réponse diélectrique de α-Fe2O3

1.1.2. Influence de la taille et de la morphologie des particules

1.1.3. Effet de la substitution

1.2. Réponse diélectrique de l’akaganéite

1.3. Les composés NiO et Ni(OH)2

1.3.1. L’oxyde de nickel (II)

1.3.2. L’hydroxyde de nickel (II)

2. Propriétés diélectriques et optiques de couches minces

2.1. Réponse diélectrique d’un composite {résine + hématite}

2.2. Changement d’échelle

2.3. Mesures ellipsométriques

2.3.1. Comparaison des mesures EELS et ellipsométriques

2.3.2. Influence de la forme des inclusions d’hématite sur la couleur

3. Modélisation de la fonction diélectrique des revêtements

3.1. Théorie des milieux effectifs : estimation des propriétés

3.1.1. Le milieu homogène équivalent

3.1.2. Les « lois de mélanges »

3.1.2.1. Bornes de Wiener

3.1.2.2. Bornes de Hashin et Shtrikman (HS)

3.1.2.3. Modèle de Maxwell-Garnett (MG)

3.1.2.4. Calcul analytique de la fonction diélectrique effective

3.2. Méthode numérique

4. Discussion

4.1. Expérience versus modélisation

4.2. Modélisation du rendu

4.3. Problème inverse

Conclusion générale