Télécharger le fichier pdf d’un mémoire de fin d’études

Structure de la modélisation.

Une condition nécessaire à un résultat d’optimisation pertinent est une modélisation fiable. Dans le cas des chaînes d’actionnement, une modélisation multi-physique est nécessaire si l’on souhaite tenir compte des interactions entre les différents composants du système.

Une modélisation fiable repose sur une représentation physique pertinente du système. Cette notion de pertinence signifie que les modèles doivent donner des résultats représentatifs en tous points du domaine d’exploration offert à l’algorithme d’optimisation.

Trois problématiques s’imposent naturellement lorsque le concepteur aborde la modélisation du système : la précision des modèles, le type et le support des modélisations ainsi que l’organisation des différents modèles.

Le niveau de modélisation

Quel grain de finesse doit être donné à chacun des modèles ? Il est nécessaire que les niveaux de modélisation des différentes physiques soient cohérents les uns avec les autres, afin d’évaluer toutes les grandeurs qui sont utiles ou exploitées par ailleurs, mais exclusivement celles-ci. Prenons l’exemple d’un convertisseur de puissance dont on souhaite fixer par optimisation la fréquence de découpage. Il serait incohérent de ne pas tenir compte, dans sa modélisation, de l’ondulation de courant tolérée en amont du convertisseur de puissance si, dans le même temps, on fait intervenir un modèle CEM afin de respecter une norme d’émission de perturbations et/ou la température maximale admise à la jonction des commutateurs de puissance. Car une optimisation de la fréquence conduirait, pour des raisons thermiques et de perturbations électromagnétiques, à la valeur minimale possible pour la commutation. Or, plus la fréquence de commutation est basse et plus les ondulations sont fortes. Négliger les ondulations de courant en amont du convertisseur reviendrait à supprimer le compromis. Le modèle électrique doit donc faire ressortir cette donnée qu’est l’ondulation de courant.

Le type et le support de modélisation

Avant de décider sous quel logiciel la modélisation doit être implémentée, il est évident que le type de modèle doit être choisi. Classiquement, trois catégories de modèles sont présentées : les modèles analytiques, les modèles semi-analytiques et les modèles numériques. Si cette distinction est nécessaire, les limites entre chacune de ces catégories sont parfois encore débattues.

Afin de ne pas s’aventurer dans une discussion glissante sur le sujet, nous allons expliciter les définitions que nous suivrons dans ce manuscrit pour chacun des trois types de modèles. Le point de vue choisi ici est celui développé par [ROB12]. Un modèle est analytique si la résolution des équations posées ne nécessite pas de méthode numérique particulière. Un modèle est numérique si, au contraire, la résolution des équations fait appel à des algorithmes numériques. La question des modèles basés sur des équivalences électriques (réseaux de réluctances ou modèles thermiques nodaux) fait partie des modèles semi-analytiques : le modèle explicite est simple à résoudre puisqu’il s’appuie sur les lois de Kirchhoff, mais l’étendue du modèle nécessite une méthode numérique de résolution.

De manière générale, il est reconnu que les modèles analytiques sont souvent les plus rapides à évaluer [BRI07]. Les modèles numériques, qui s’appuient souvent sur des découpages en régions infimes du problème, nécessitent un temps de calcul important, au bénéfice d’une grande précision dans les résultats. La vitesse d’évaluation des modèles semi-numériques est variable et dépend fortement de la méthode de résolution choisie et la taille du modèle. Le compromis entre le temps de calcul et la précision des résultats peut s’illustrer par la figure 9.

Figure 9 : Illustration du compromis temps de calcul / erreur de modélisation pour les différents types de modélisation [BRI07].

Au sein d’une optimisation, un modèle est appelé de nombreuses fois pour être évalué avec un jeu de paramètres différent. Le temps d’évaluation du modèle doit être multiplié par le nombre d’évaluations pour se faire une idée du temps de l’optimisation. Or, celui-ci doit être compatible avec les contraintes industrielles. Bien évidemment, le temps d’optimisation n’est pas une métrique en soit : il faut aussi considérer la valeur des résultats obtenus. Une optimisation qui dure plusieurs semaines, voire un ou deux mois, peut sembler trop longue à intégrer en industrie. Mais si cette optimisation permet de définir finement le système à l’étude jusqu’au stade du dimensionnement lui-même (et non pas seulement du pré-dimensionnement), alors ce temps de calcul peut ne pas être rédhibitoire.

L’optimisation, au stade du pré-dimensionnement, gagne donc à ne faire appel qu’aux modèles analytiques ou semi-analytiques. Afin de réduire les temps de calcul, il est opportun de choisir un processus de simulation qui permettra la parallélisation des calculs. Ainsi, plutôt que d’évaluer les modèles les uns à la suite des autres, des évaluations simultanées sont possibles. Cela a un prix, basé sur deux composantes pour une utilisation industrielle : le coût en moyen de calcul et le coût de licence.

Les moyens de calcul doivent être adaptés pour que la parallélisation ait un impact important. Plus il y aura de processeurs disponibles et plus la parallélisation sera efficace. Le coût de licence est une problématique qui peut paraître vénale dans un manuscrit de thèse. Pourtant c’est une problématique bien réelle qui peut pousser à choisir un logiciel gratuit plutôt qu’un logiciel payant. Dans le cadre de nos travaux, nous avons choisi d’utiliser intensivement un logiciel de type SPICE (Simulation Program with Integrated Circuit Emphasis), LTspice IV pour nos modélisations.

Dédié habituellement à la modélisation des circuits électriques, ce logiciel ouvre la voie à des représentations équivalentes telles que la méthode nodale en thermique, mais aussi des modélisations comportementales, qui permettent de retranscrire simplement des relations analytiques. En aucun cas l’utilisation de ce logiciel n’est indispensable. Tout autre logiciel permettant les représentations décrites dans ce manuscrit et permettant d’être parallélisé serait acceptable aussi.

Organisation des différents modèles.

Notre cas d’étude s’appuie sur six modèles. L’implémentation sous SPICE permet de faire appel à une implémentation analogue à la physique électrique ou bien une implémentation comportementale. Sur la figure 10, les six modèles et leurs interactions sont représentés.

Figure 10 : Organisation et échanges entre les différents modèles de la vanne EGR.

Le modèle électrique est sans doute l’élément central de la modélisation. À partir du rapport cyclique imposé par la commande et de la force contre-électromotrice donnée par le modèle mécanique, le courant est calculé ce qui permet de calculer l’ensemble des pertes électriques et de donner au modèle mécanique le couple que fournit le moteur, puisque le modèle magnétique donne la constante de couple au modèle mécanique. Dès lors, il est possible de suivre l’évolution de la transformation électromécanique de l’énergie, depuis la batterie jusqu’au volet de la vanne EGR.

Les pertes électriques calculées, fournies au modèle thermique, permettent d’évaluer les évolutions de la température dans le système. Le moteur à courant continu est le poste de pertes et donc d’échauffement le plus important. Ainsi, il est intéressant de faire évoluer la résistance électrique de bobinage que le moteur présente au convertisseur en fonction de la température de l’induit.

D’autre part, la température des aimants au sein du moteur influe sur le comportement magnétique

de ces derniers. Le modèle magnétique permet simplement de prendre en compte la variation de la

constante de couple du moteur en fonction de l’évolution de la température des aimants. La boucle

de commande est un élément nécessaire du modèle pour ajuster le rapport cyclique à la performance de la conversion électromécanique et juger des performances dynamiques du système.

À partir de la position et d’une consigne, un rapport cyclique peut être déduit afin de piloter le convertisseur. Enfin, le modèle CEM permet d’évaluer les perturbations conduites de l’ensemble puis de dimensionner un filtre CEM adapté, placé en amont du convertisseur.

On remarquera que certains couplages ne sont pas proposés, comme par exemple l’influence de la thermique sur la CEM ou celle de la thermique sur la mécanique. Cela ne signifie pas que ces interactions sont inexistantes. Mais la construction des modèles demande une approche prudente basée sur leur vérification avant toute utilisation dans une optimisation. Nous n’avons donc considéré que les interactions de premier ordre, qui sont à portée de vérifications expérimentales. Si les résultats sont cohérents avec ces interactions principales, cela signifie que les autres interactions sont bien secondaires et que leur prise en compte n’est pas indispensable.

La suite de ce chapitre est divisée en sous-section, chacune dédiée à l’un des modèles présentés à

la figure 10. Puis la dernière sous-section portera sur la co-simulation de l’ensemble de ces modèles.

Modélisation électromécanique.

Un système d’actionnement est une chaîne de transformation d’énergie, qui, classiquement, part d’une énergie électrique vers une énergie mécanique. Aborder simultanément les modélisations de ces deux physiques permet alors de maintenir une vision du système cohérente avec sa fonction principale.

La chaîne électromécanique.

Structure et choix de modélisations.

La fonction principale de la chaîne d’actionnement est de transformer une énergie électrique en une énergie mécanique contrôlée. Dans notre cas d’application, l’énergie stockée dans la batterie du véhicule doit être rendue disponible à l’autre bout du système pour contrôler la position du volet de la vanne EGR. Il est alors naturel de traiter les modélisations électriques et mécaniques en tout premier lieu puisque celles-ci vont permettre de statuer sur l’aptitude du système à remplir sa fonction principale. La question à laquelle cette modélisation doit répondre est de savoir si la chaîne de conversion électromécanique est suffisamment bien dimensionnée pour pouvoir fournir le couple et la dynamique requis par le cahier des charges.

La transformation d’énergie ne suffit pas : encore faut-il pouvoir la contrôler. Ainsi, nous ne saurions considérer un actionneur seul sans une électronique de puissance ou une transmission mécanique qui permet cette adaptation d’énergie. Dans notre cas, le moteur à courant continu est alimenté à travers un convertisseur statique quatre quadrants qui permet de moduler l’énergie électrique fournie. Cela ne dispense pas d’adapter l’énergie mécanique fournie, même si cette adaptation est fixe : nous disposons, à la suite du moteur, un train d’engrenages qui permet d’adapter le couple et la vitesse du volet de la vanne.

Nos travaux portent sur le dimensionnement multi-physique de cette chaîne. Cependant, afin de pouvoir présenter une démarche cohérente de dimensionnement valable pour toute la chaîne d’actionnement, des efforts de modélisation doivent être faits afin de pouvoir prédire exactement le comportement de l’ensemble des composants. Or, l’exhaustivité d’un tel travail ne peut être garantie dans le temps d’une thèse et des choix doivent être faits. La partie mécanique ayant fait l’objet d’une étude de dimensionnement par optimisation, dans le cadre de la même application, dans les travaux de thèse de Christophe GUTFRIND [GUT12], nous avons pour notre part concentré nos efforts sur la partie électrique du système. Cela ne nous interdit pas pour autant d’intégrer des points de modélisation mécanique issus de ces travaux.

L’objectif ici est avant tout d’obtenir un modèle complet du système. Il nous incombe par la suite d’en faire une utilisation cohérente avec ces choix de modélisation. Par exemple, nous ne pouvons pas mener une optimisation si les paramètres que l’on fait varier influent sur le modèle de moteur, sans que ce même modèle ne soit reconsidéré. Concrètement, le modèle magnétique du moteur permet de définir précisément l’inductance que celui-ci présente au convertisseur d’un point de vue électrique. En intégrant directement une valeur d’inductance propre mesurée sur un moteur donné et non issue d’un calcul prédictif, nous nous interdisons implicitement de modifier tout paramètre qui aurait une influence sur la valeur de l’inductance. Cette démarche peut rapidement devenir complexe car elle nécessite d’anticiper les couplages dans le système et de juger si ceux-ci peuvent être négligés, ou, au contraire, s’ils doivent être pris en compte.

Dans le cadre de nos travaux, l’accent sera mis sur le convertisseur d’électronique de puissance, qui sera donc modélisé de façon paramétrée. Les modèles de machine à courant continu et de la transmission de puissance emprunterons beaucoup aux travaux précédemment cités de [GUT12]. Lorsque nous utiliserons des modèles paramétrés plutôt que des valeurs fixes sur ces éléments, nous justifierons nos choix.

Modélisation multi-niveaux.

Outre la forme de la modélisation, c’est aussi sa finesse qui doit demander de la prudence de notre part. En effet, pour un système donné, plusieurs modélisations sont possibles et vont permettre d’obtenir plus ou moins d’informations sur son fonctionnement réel.

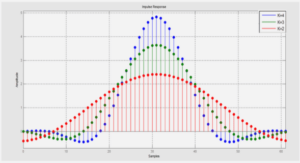

L’illustration typique de cette problématique multi-niveaux est le convertisseur de type hacheur. Il est possible d’établir des modèles très fins qui vont donner des informations valables sur des domaines d’étude très étendus (exemple : les modèles CEM), ou bien des modèles assez grossiers qui vont moyenner le comportement du convertisseur dans le temps. La différence majeure entre ces niveaux de modélisation est la perte d’information qui permet une évaluation plus rapide du comportement du système, au prix d’une précision dégradée des résultats. La perte d’information n’est pas un défaut intrinsèque au modèle, mais selon l’utilisation qui doit être faite de ce dernier (mise en place de filtrage CEM ou bien établissement de la commande), le choix du niveau devra être adapté.

Par la suite, nous décrirons le fonctionnement du convertisseur de puissance pour lequel nous proposerons deux niveaux de modélisation.

|

Table des matières

Chapitre 1 : Contexte et Problématiques

I. Le milieu automobile et ses contraintes.

II. Méthodes de conception et chaînes d’actionnement

III. Chaîne d’actionnement et calculateur

IV. Périmètre d’étude de nos travaux.

IV.A. Application – vanne EGR.

IV.A.1. Contexte.

IV.A.2. Système EGR.

IV.A.3. Actionneur évolué – Smart Actuator.

IV.B. Problématiques

V. Démarche proposée.

V.A. Problématiques industrielles.

V.B. Le rôle du pré-dimensionnement.

V.C. Approche développée.

Chapitre 2 : Modélisations du Système

I. Structure de la modélisation.

I.A. Le niveau de modélisation

I.B. Le type et le support de modélisation

I.C. Organisation des différents modèles.

II. Modélisation électromécanique

II.A. La chaîne électromécanique.

II.A.1. Structure et choix de modélisations.

II.A.2. Modélisation multi-niveaux.

II.B. Convertisseur DC-DC.

II.B.1. Choix du type de convertisseur

II.B.2. Pont en H – Fonctionnement.

II.B.3. Modèle moyen.

II.B.4. Modèle à commutations

II.C. Moteur à courant continu.

II.C.1. Résistance du moteur.

II.C.2. FCEM.

II.C.3. Inductance du moteur.

II.D. Bilan mécanique.

Conclusion

III. Modélisation thermique.

III.A. Transferts thermiques.

III.A.1. État de l’art.

III.A.2. Échanges et stockage de chaleur.

III.A.2.i. Transfert par conduction

III.A.2.ii. Transfert par convection

III.A.2.iii. Transfert par rayonnement

III.A.2.iv. Stockage de chaleur – Capacité thermique.

III.A.3. Cas de la vanne EGR.

III.B. Modèles thermiques.

III.B.1. Modèle du moteur.

III.B.2. Modèle du convertisseur.

III.B.3. Couplage.

III.C. Validations expérimentales électrothermiques.

Conclusion

IV. Modélisation CEM.

IV.A. Simulations CEM directes et indirectes.

IV.B. Application au système.

IV.B.1. Électronique de puissance.

IV.B.1.i. Cas d’étude : convertisseur buck.

IV.B.1.ii. Application au pont en H.

IV.B.2. Moteur.

IV.B.3. Connectiques.

IV.B.4. Modèle des RSIL

IV.B.5. Modèle CEM assemblé.

V. Modélisation magnétique.

V.A. Expression de la constante de couple.

V.B. Validation.

Conclusion

VI. Commande.

VI.A. Nécessité d’intégrer la commande.

VI.B. Commande Proportionnelle-Intégrale.

VI.C. Commande et optimisation

Conclusion

VII. Structure des simulations.

VII.A. Raideur des simulations.

VII.B. Adaptation des constantes de temps.

VII.C. Relaxation

Conclusion

Chapitre 3 : Optimisations et Résultats

I. Algorithme évolutionnaire

II. Optimisation sur paramètres géométriques

II.A. Cahier des charges

II.B. La fonction objectif

II.C. Les variables

II.D. Les contraintes

II.E. Résultats

II.E.1. Nécessité de l’optimisation.

II.E.1.i. Température ambiante de 25°C

II.E.1.ii. Température ambiante de 60°C

II.E.1.iii. Température ambiante de 75°C

II.E.2. Optimisations

II.E.2.i. Température ambiante de 75°C

II.E.2.ii. Température ambiante de 77,5°C

II.E.2.iii. Températures ambiantes supérieures

III. Filtrage CEM.

III.A. Étude théorique des filtres.

III.B. Dimensionnement du filtrage.

III.B.1. Essai de toutes les possibilités

III.B.2. Par essais des combinaisons

III.B.3. Par optimisation

IV. Optimisation générale

IV.A. Cahier des charges

IV.B. La fonction objectif

IV.C. Les variables

IV.D. Les contraintes

IV.E. Résultats

Conclusion

Conclusions générales et Perspectives

I. Conclusions générales

II. Perspectives

Annexes

Annexe A – Base de données des bobines et des condensateurs.

Annexe B – Calcul des fréquences de coupures minimale et maximale des filtres Γ, Π et T. 173

Références

Publications

Télécharger le rapport complet