Processus générale de traitement des eaux douces

Présentation du groupe O.C.P I

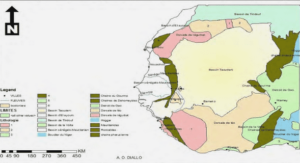

L’office chérifien des phosphates OCP, un des leaders mondiaux sur le marché du phosphate et des produits dérivés, est un acteur de référence incontournable sur le marché international depuis sa création en 1920. Présent sur toute la chaine de valeur, OCP extrait, valorise et commercialise du phosphate et des produits dérivés, acide phosphorique et engrais. Il est le premier exportateur mondial de roches et d’acide phosphorique, et l’un des plus importants producteurs d’engrais. OCP maîtrise toute la chaîne de création de valeur de l’industrie phosphatée : extraction et traitement du minerai, transformation de cette matière première en un produit liquide intermédiaire, l’acide phosphorique, et fabrication des produits finis par concentration et granulation de cet acide ou par purification : engrais et acide phosphorique purifié. La variété et la qualité des sources des phosphates contenus dans le sous-sol marocain, parmi les plus importantes au monde, assurent la richesse de la gamme de produits offerts par OCP. Sa capacité industrielle massive, couplée à la flexibilité de son appareil productif, lui assure une structure de coûts optimale. Acteur engagé, OCP assume quotidiennement ses responsabilités environnementales, économiques et sociales.

L’OCP fut crée par le Dahir du 7 Août 1920 réservant à l’état marocain tous les droits de recherche et d’exploitation du phosphate ainsi le monopole des ventes de ce minerai. Depuis sa création, l’OCP s’occupe de la recherche et de l’exploitation des mines phosphatiques au MAROC. Le groupe OCP a développé la qualité de sa production, la qualification de la main d’oeuvre et la qualité de l’outil, dont le but de maintenir son image de marque dans le marché des phosphates. C’est en 1979 que l’OCP s’est organisé en groupe qui comporte plusieurs filiales. Il est géré par plusieurs directions coiffées par une direction générale dont le siège est implanté à CASABLANCA.

Historique

L’évolution du groupe OCP pendant les 84 années passées depuis sa création est réalisée selon les étapes suivantes : 1920 : Création, le 7 août, de l’Office Chérifien des Phosphates (OCP). 1921 : Début de l’exploitation souterraine du phosphate dans la région d’Oued Zem sur le gisement des Oulad Abdoun, le 1er mars. « Descente » du premier train de phosphate de Khouribga vers le port de Casablanca, le 30 juin. Premier départ des phosphates du Maroc (du port de Casablanca) le 23 juillet 1959 : Création de la Société Marocaine d’Etudes Spécialisées et Industrielles (Smesi), en mai. 1965 : Création de la société Maroc Chimie. Début de la valorisation avec le démarrage des installations de l’usine de Maroc Chimie, à Safi. 1973 : Création de la Société de Transports Régionaux (Sotreg) en juillet, de Maroc Phosphore en août et de Marphocéan en octobre 1974 : Lancement des travaux pour la réalisation du centre minier de Benguérir, en mai. 1975 : Création du Groupe OCP (décision de création en juillet 1974 et mise en place en janvier 1975). Création du Centre d’Études et de Recherches des Phosphates Minéraux (Cerphos), en octobre 1982 : Début des travaux de construction du complexe chimique Maroc Phosphore IIIIV à Jorf Lasfar (mars). 1994 : Démarrage du projet minier de Sidi Chennane 1996 : Création de la société Euro-Maroc Phosphore (Emaphos). Signature de la convention en matière d’environnement avec le département ministériel chargé

Descriptif

Les condensats de haute pression et de moyenne pression des différents ateliers du complexe, collectés dans la bâche à condensats du central thermique. Après ils sont refoulés par des pompes vers l’installation de traitement des eaux passant par des refroidisseurs à eau de mer, dont la température ne doit pas dépasser 45°C afin de protéger les résines échangeables, et permettre ensuite un bon traitement. L’eau condensat subit un traitement selon une chaîne de filtration à lits mélangés (Mixed- Bed) (Fig.13), installés en parallèle, capables de produire chacun 250m3/h, dont deux filtres en service et le troisième reste en service ou en régénération. L’installation comporte 3 lits, dont chacun d’eux comporte une résine cationique et une anionique qui assurent l’élimination des cations et des anions existants dans l’eau. A la sortie de ces lits, la conductivité est de 0,1 us/cm et le pH est acide entre 6 et 7, mais il faut le neutraliser (8<pH<9) par injection d’ammoniac, afin d’assurer la sécurité des équipements. Après le traitement de l’eau condensat, elle est envoyée vers le dégazeur de la bâche alimentaire. L’eau alimentaire est refoulée par la pompe alimentaire vers la chaudière, où elle se transforme en vapeur haute pression, qui sera admise dans la turbine pour se détendre et produire de l’énergie mécanique, qui, à son tour se transforme en énergie électrique par l’alternateur. La vapeur d’échappement se condense au niveau du condenseur. Le condensat ainsi récupéré est acheminé vers la bâche à condensat pour une nouvelle utilisation et un nouveau cycle. (Fig.14)

Conclusion générale

Le processus de traitement des eaux douces joue un rôle très important dans la production des différents types d’eau. Cette eau passe par plusieurs étapes, tels que la filtration et la déminéralisation en utilisant la méthode de résine échangeuses d’ions .Cette méthode est efficace car elle permet de diminuer la conductivité de l’eau de 1200us/cm jusqu’à une valeur inferieur à 10us/cm, ce qui prouve un bon fonctionnement des résines. L’utilisation de cette méthode répond aux besoins des différents ateliers du complexe MPIII et IV en énergie électrique ainsi en eau potable. Au terme des différents analyses effectuées au laboratoire local de TED on conclue qu’il y a une conformité des paramètres physico-chimique des eaux potables produites au niveau de la station de traitement d’eau douce avec les lignes directrices fixées par les normes marocaine (NM 03.7.00). Cette eau destinée à la consommation humaine ne présente donc aucun danger pour les employés de la plateforme Maroc Phosphore III & IV Jorf Lasfar.

Cette conformité est de même pour la production d’eau déminéralisée et l’eau filtrée qui ne représente aucun risque pour les installations des unités phosphoriques, sulfuriques et celle des engrais, qui exigent une qualité d’eau pure et déionisée dans le processus de production. En ce qui concerne des effluents de la station TED, les résultats obtenus suite aux analyses physico-chimiques montrent que les eaux de lavage des filtres sont de bonne qualité. Même s’ils ne contiennent en plus que des matières en suspension, on peut les recyclés par une simple coagulation-floculation, suivie d’une décantation et une filtration. Par contre celle des effluents de régénération sont de mauvaise qualité, vu leur composition chimique qui dépasse les normes, alors il s’avère impossible de les réutiliser, ce qui nous laisse à penser à un traitement par osmose inverse comme procédé de déminéralisation de l’eau au lieu d’installer des unités de traitement de l’effluent, et qui est très efficace que les résines échangeuses d’ion.

|

Table des matières

Introduction générale

Chapitre I : Présentation du groupe O.C.P

I) Introduction

II) Présentation de l’office chérifien des phosphates

II.1.Création

II.2.Historique

II.3.Mission et activités

III) Présentation du pôle chimie de Jorf Lasfar

III.1.Indou Maroc Acide (IMACID)

III.2.Euro Maroc phosphore (EMAPHOS)

III.3.Maroc phosphore 3 et 4

III.3.1.Atelier sulfurique

III.3.2.Atelier Phosphorique

III.3.3.Atelier des engrais

III.3.4.Atelier des utilités

IV) Organisation de l’office chérifien des phosphates

Chapitre II : Processus générale de traitement des eaux douces

I) Introduction

II) Réseau d’alimentation d’eau brute

II.1. Eléments rencontrés dans l’eau

II.2. Réseau d’alimentation d’eau brute

III) Réseau de filtration

III.1.principe

III.2.Filtration sur sable

III.3.Filtration sur charbon actif

III.4.Lavage des filtres

III-4.1 Lavage des filtres à sable et charbon actif

IV) Chaine de déminéralisation

IV.1.Principe

IV.2. Objectif de production d’une eau déminéralisée

IV.3.Echangeur cationique

IV.4.Dégazeur atmosphérique

IV.5.Echangeur anionique

IV.6.Régénération des résines

IV.6.1.Résine cationique

IV.6.2.Résine anionique

IV.6.3.Les séquences de régénérations des résines

V) Chaine des condensats

V.1.Principe

V.2.Descriptif

V.3.Régénération des lits mélangés

VI) Chaine d’eau potable

VII) Conclusion

Chapitre III : Analyses physico-chimique des eaux de production

I) Introduction

II) Les analyses effectuées au laboratoire

II.1.Echantillonnage

II.2.Potentiel hydrogène pH

II.3.Conductivité électriques

II.4.Titres Alcalimétrique et Alcalimétrique complet (TA et TAC)

II.4.1.Principe

II.4.2.Mode opératoire

II.5.TH

II.5.1.Principe

II.5.2.Mode opératoire

II.6. TAF

II.6.1. Principe

II.6.2.Mode opératoire

III) Expression des résultats et interprétations

III.1.Eau brute

III.2.Eau filtrée

III.3.Eau déminéralisée

III.4.Eau potable

IV) Conclusion

Chapitre IV: Caractérisation des effluents liquides rejeté au niveau de la station de traitement de l’eau douce

I) Introduction

II) Etat actuel de l’acheminement des effluents

III) Quantification des rejets

IV) Les Normes de rejets en eau de mer

V) Analyse qualitative des effluents

V.1.Echantillonnage

V.2.Analyses effectuées

V.3.Expression des résultats et interprétation

V.3.1.Effluents de lavage des filtres

V.3.2.Effluents de la régénération de la résine cationique

V.3.3.Effluents de la régénération de la résine anionique

V.3.4.Impacts des effluents liquides sur l’environnement

VI) Proposition de méthode pour la gestion des effluents au niveau de la station TED

VI.1.Pour les effluents de lavages des filtres

VI.2.Pour les effluents de régénération des résines

VI.2.1.Définition de l’osmose inverse

VI.2.2.Principe

VI.2.3. Justifications sur le choix de la méthode

VII) Conclusion

Conclusion générale

Références bibliographiques et webographiques

Annexe

![]() Télécharger le rapport complet

Télécharger le rapport complet