L’évolution des techniques et des procédés dans de nombreux secteurs industriels font que les matériaux peuvent être amenés à travailler dans des conditions de plus en plus sévères. La demande industrielle exprime de plus en plus le besoin de traitement de surface anticorrosion par des méthodes de traitement sans effluent et donc non polluantes, alternatives aux solutions en voie humide encore appliquées. Les solutions traditionnelles en voie humide nécessitent le traitement des effluents contenant des métaux lourds. C’est le cas du chromage électrolytique, très utilisé pour des applications mécaniques, mais dont l’élaboration à partir de bains électrolytique à base de Cr est sur le point d’être prohibée au sein de la communauté internationale, ce qui implique la nécessité de mettre au point des procédés alternatifs.

La technique de Pulvérisation Cathodique (PVD) est une alternative intéressante, notamment pour les dépôts de nitrures. Ainsi, la recherche de nouveaux systèmes de protection permettant une augmentation de la durée de vie du matériau en service est un souci permanent. Le choix d’un tel système doit tenir compte non seulement de l’agressivité de l’environnement mais également des sillicitations mécaniques extérieures susceptibles de modifier sa réactivité de surface. Des études récentes ont révèlé que des revêtements multicouches nanostructurés, élaborés par pulvérisation cathodique magnétron ou par évaporation assistée plasma, présentent des propriétés mécaniques fortement améliorées mais aussi un comportement à la corrosion totalement modifié.

Notre étude a pour principal objectif de renforcer les performances des aciers par la mise en place de couches minces nanostructurées, élaborées par des technologies propre (PVD), permettant de modifier en surface le comportement mécanique et la réactivité vis-àvis d’un environnement agressif. Les revêtements étudiés devront permettre une protection anti-corrosion de type sacrificielle, c’est-à-dire lorsque ce dernier subit préférentiellement la dégradation dans le cas où le substrat serait en contact avec le milieu agressif. Cependant, la protection la mieux adaptée pour les aciers de construction est un revêtement sacrificiel à base d’aluminium.

Pulvérisation cathodique

La pulvérisation cathodique (ou sputtering) est une technique qui autorise la synthèse de plusieurs matériaux à partir de la condensation d’une vapeur métallique issue d’une source solide (cible) sur un substrat. Cette technique se déroule en trois étapes ; la création d’une vapeur par extraction d’atomes à partir d’une source solide (cible), son transfert vers le substrat au sien de l’atmosphère raréfiée et la condensation de cette vapeur au niveau du substrat où a lieu la germination et la croissance du film [1, 2].

Principe de la pulvérisation cathodique

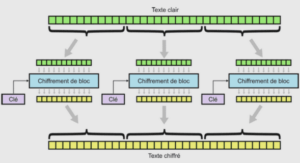

La pulvérisation cathodique est un phénomène d’éjection de particules à partir de la surface d’un matériau, lorsque celui-ci est bombardé par un flux de particules énergétiques. Ces particules sont généralement les ions d’argon Ar+ du plasma, accélérés dans le champ électrique de la cible. Cette cible est portée à une tension négative par rapport à celle du plasma, les particules pulvérisées sont en général électriquement neutres (figure I.1). Elles sont diffusées dans toute l’enceinte. Un certain nombre d’entre elles sont recueillies sur un substrat, placé en face de la cible, et sur lequel elle forment une couche mince. Les propriétés de la couche formée sont en relation directe avec le mode opératoire utilisé (pression de travail, matériau de la cible, paramètres de la décharge,…).

Le plasma

Le plasma, appelé aussi la décharge luminescente, est la base de la pulvérisation cathodique. Ce plasma froid est un gaz ionisé, en état de non équilibre thermodynamique, dont seules les électrons sont portés à haute température, les autres particules (ions, radicaux, fragments de molécules, neutres stables) restant à température ambiante. Il permet des modifications de surface (dépôts, greffage, gravure…) à basse température, sans altération du substrat.

Un gaz peut devenir conducteur d’électricité s’il est soumis à un champ électrique. Ce phénomène se produit pour des fortes valeurs de champ électrique à la pression atmosphérique et pour des valeurs plus faibles quand la pression diminue. Ce mécanisme de passage de courant dans un gaz est appelé décharge électrique.

La décharge obscure

Lorsqu’une tension est appliquée entre les deux électrodes, les ions et les électrons présents dans l’enceinte se déplacent et forment un courant sous l’action du champ électrique. Si cette tension est inférieure à 600 volts, Le courant augmente très lentement avec la tension. Donc la densité de courant reste constante dans la gamme de 10⁻¹⁶ à 10⁻¹⁴ ampère/cm² . Dans ce cas, un courant circule entre les deux électrodes mais il n’y a pas de luminescence.

La décharge Thompson

Quand la tension appliquée est supérieure à 600 volts, Le courant croît car la collision entre les électrons et les atomes neutres n’est plus élastique. Les électrons primaires et secondaires continuent à être accélérés par le champ électrique, ce qui provoque de nouvelles ionisations.

La décharge luminescente normale

Au-delà du point C, le courant augmente soudainement et la tension diminue. C’est la zone de transition CD, suivie de la zone DE où il apparaît une décharge luminescente normale. À ce moment la décharge se maintient même avec une tension très faible.

La décharge luminescente anormale

Dans le régime de la décharge anormale (zone EF), la surface de la cathode est complètement recouverte. Dans cette zone, si l’on augmente le courant au-delà du point E, la tension augmente. La pulvérisation cathodique magnetron fonction dans cette zone.

|

Table des matières

Introduction

Chapitre I Pulvérisation cathodique

I. 1 Introduction

I. 2 Principe de la pulvérisation cathodique

I. 3 Le plasma

I. 3. 1 La décharge obscure

I. 3. 2 La décharge Thompson

I. 3. 3 La décharge luminescente normale

I. 3. 4 La décharge luminescente anormale

I. 4 Méthodes de la pulvérisation cathodique

I. 4. 1 Pulvérisation diode

I. 4. 2 Pulvérisation diode continue (DC)

I. 4. 3 Pulvérisation diode Radio fréquence (RF)

I. 4. 4 Pulvérisation triode

I. 4. 5 Pulvérisation triode magnétron

I. 5 Caractérisation du phénomène de pulvérisation

I. 5. 1 Le seuil de pulvérisation

I. 5. 2 Rendement de la pulvérisation

I. 6 Croissance des dépôts réalisés par PVD

I. 6. 1 La nucléation

I. 6. 2 L’interface

I. 6. 3 La croissance

Chapitre II Corrosion des alliages d’aluminium

II. 1 Introduction

II. 2 Les alliages d’aluminium

II. 3 Corrosion des alliages d’aluminium

II. 3. 1 Type de corrosion des alliages d’aluminium

II. 3. 1. 1 La corrosion généralisée (ou uniforme)

II. 3. 1. 2 La corrosion intergranulaire

II. 3. 1. 4 La corrosion par piqûres

II. 3. 1. 4. 1 Amorçage des piqûres

II. 3. 1. 4. 2 Propagation des piqûres

II. 4 Corrosion des alliages d’aluminium obtenu par PVD

II. 5 Evaluation de la corrosion par étude électrochimique

II. 5. 1 Techniques électrochimiques

II. 5. 2 Techniques stationnaires

II. 5. 2. 1. Evolution du potentiel libre en fonction de la durée d’immersion

II. 5. 2. 2 Courbes potentiodynamiques (voltampérométriques)

II. 5. 2. 3 Mesure de la résistance de polarisation (RP)

II. 5. 2. 4 Courbes pontentiocinétiques

II. 5. 2. 5 Détermination de la vitesse de corrosion

Chapitre III Matériaux et méthodes expérimentales

III. 1 Introduction

III. 2 Dispositif expérimental

III. 2. 1 Réacteur monocible et ses appareillages

III. 2. 2 Réacteur multicibles

III. 2. 3 Choix et préparation des substrats

III. 3 Techniques de caractérisation

III. 3. 1 Morphologie et composition des couches : utilisation d’un microscope électronique à balayage (M.E.B) et d’un système d’analyse de composition par dispersion en énergie des rayons X (E.D.X)

III. 3. 1. 1 Les différents types d’interaction électron-matière

III. 3. 1. 2 Principe général d’un microscope électronique à balayage

III. 3. 1. 3 L’analyse par dispersion des rayons X

III. 3. 2 Analyse structurale des dépôts : utilisation d’un diffractomètre

III. 3. 3 Analyse électrochimique

III. 3. 3. 1 Milieu

III. 3. 3. 2 Mesures électrochimiques

Chapitre IV Résultats et discussions

IV. 1 Introduction

IV. 2 Elaboration et caractérisation des dépôts

IV. 3 Caractérisations des dépôts

IV. 3. 1 Les systèmes binaires

IV. 3. 1. 1 Composition chimique

IV. 3. 1. 2 La structure des dépôts

a – Dépôt d’Al pur

b – Dépôts du type Al-Mo

c – Dépôts du type Al-Mn

d – Dépôts du type Al-V

e – Dépôts du type Al-Mg

f – Dépôts du type Al-terres rares (Y, Gd)

IV. 3. 1. 3 Comportement à la corrosion

IV. 3. 1. 3. 1 le potentiel d’abandon

IV. 3. 1. 3. 2 Courbes de polarisation –potentiel électrochimique–

a – Dépôt d’Al pur

b – Dépôts du type Al-Mo

c – Dépôts du type Al-Mn

d – Dépôts du type Al-V

e – Dépôts du type Al-Mg

f – Dépôts du type Al-terres rares (Y, Gd)

Conclusion

IV. 3. 2 Les systèmes ternaires

IV. 3. 2. 1 Composition chimique

IV. 3. 2. 2 La structure des dépôts

a – Dépôts du type Al-Mo-X (X = Y et Gd)

b – Dépôts du type Al-V-X (X = Y et Gd)

IV. 3. 2. 3 Comportement à la corrosion

IV. 3. 2. 3. 1 le potentiel d’abandon

IV. 3. 2. 3. 2 Courbes de polarisation –potentiel électrochimique–

a – Dépôts du type Al-Mo-X (X = Y et Gd)

b – Dépôts du type Al-V-X (X = Y et Gd)

Conclusion

Conclusion générale