Télécharger le fichier pdf d’un mémoire de fin d’études

Analyse quantitative de d’aluminisation

Dans ce paragraphe sont présentés le plan d’expérience et les résultats des essais de corrosion statique. Les résultats obtenus par les différentes méthodes de caractérisation morphologique et microstructurale sont analysés sur la base des travaux bibliographiques. Les résultats relatifs à chaque méthode de caractérisation sont exposés séparément de manière exhaustive, puis récapitulés en conclusion à la fin de cette section.

Plan d’essais de corrosion par immersion dans un bain

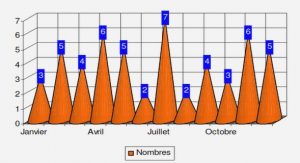

Le plan d’expériences relatif aux essais de corrosion statique est présenté dans le Tableau III.1. Les éprouvettes en acier sont plongées dans un bain d’aluminium en AlSi9Cu3, à trois niveaux de température (600, 650 et 700 °C). La durée d’immersion varie de 1 heure jusqu’à 100 heures. Des durées d’immersion plus courtes, de 15 et 30 min, sont également expérimentées pour la température médiane (650 °C). Les essais antérieurs de faisabilité, réalisés avec un bain à 7 % de silicium (AS7G) maintenu à environ 750 °C, menés sur deux nuances d’acier (ADC3) et (SMV3), sont également présentés. A leur sortie du bain, les éprouvettes sont refroidies librement à l’air.

Morphologies des couches intermétalliques

La Figure III.3 présente les différentes morphologies caractéristiques de la couche d’alliage, observées au MEB en coupe. Ces micrographies indiquent que les couches intermétalliques formées lors de la corrosion statique se distinguent par:

Leur composition chimique (contraste différent en mode BSE),

Leur morphologie (taux de porosité),

Leurs propriétés mécaniques (présence éventuelle de micro-fissures).

Les couches se présentent sous forme de strates, qui peuvent être continues (cf. Figure III.3.a) ou discontinues (cf. Figure III.3.c), et dont l’interface avec l’acier est parfois rugueuse (cf. Figure III.3.b).

Dans certains cas (notamment au niveau des coins de l’éprouvette), la corrosion est hétérogène et présente une interface irrégulière (cf. Figure III.3.d).

La nature et la morphologie de la couche d’alliage et de ses composantes changent également avec les conditions expérimentales. À titre d’exemple, les planches représentées en Annexe B1 illustrent l’évolution en fonction de la durée et la température d’immersion de l’interface acier/couche d’alliage pour des bains d’aluminium de composition AS7G à 750 °C et AlSi9Cu3 à 600, 650 et 700 °C. Le nombre et l’épaisseur de ces couches semblent croître avec la durée d’immersion.

On distingue généralement trois couches (cf. Figure III.4 et Figure III.5)):

La couche (C1) compacte et continue, et de contraste clair (donc constituée par des éléments chimiques de numéro atomique élevé);

La couche (C2), située au-dessus de la couche (C1), poreuse et parfois discontinue. Cette couche biphasée est constituée par une matrice plus foncée (donc composée d’éléments chimiques plus légers), dans laquelle apparaissent des phases polygonales claires de taille plus ou moins homogène. De par sa morphologie, cette couche est parfois dénommée «composite» ou «solution solide» dans la littérature [2, 3];

La couche (C3) se forme entre la couche (C1) et l’acier. Elle semble constituée d’éléments chimiques plus lourds que la couche (C1), car elle apparaît plus claire que cette dernière en contraste de phase. Cette couche, compacte, semble toutefois fragile (elle est traversée par de nombreuses fissures).

Il semble que les couches (C1) et (C2) se forment simultanément, car elles se forment quelles que soient les conditions de température et de temps. La couche (C3) apparaît d’autant plus tard que la température est plus basse: dès la première heure d’immersion à haute température (700 °C), beaucoup plus tard à 600 et 650 °C.

Les épaisseurs respectives de ces couches sont parfois difficiles à déterminer, du fait de leur irrégularité et de l’inter-pénétration des phases (pas d’interface franche). Ce phénomène est particulièrement marqué pour les essais de faisabilité à 750 °C menés avec l’alliage AS7G (cf. Figure III.4). Par contre, dans le cas des essais utilisant un bain d’AlSi9Cu3, les frontières entre les différentes couches intermétalliques sont beaucoup plus nettes et bien définies.

Cinétiques de croissance des couches intermétalliques

Les épaisseurs des couches intermétalliques ont été déterminées par analyse d’images pour les différents paramètres des essais. Le rétrécissement de l’échantillon (désigné par cor), dû à la dissolution de la couche d’alliage dans le bain d’aluminium, a été mesuré en repérant la surface nonaluminisée de l’acier (surface de référence). cor (corrosion) représente en effet le déplacement de l’interface acier/couche intermétallique par rapport à la surface de référence (non aluminisée), perpendiculairement à cette surface. Nous nous intéressons à la cinétique de croissance des couches intermétalliques, limitant toutefois l’analyse aux seuls essais utilisant l’alliage AlSi9Cu3.

L’évolution, en fonction du temps, de l’épaisseur des couchescomposite (C2), compacte interne (C3) et compacte intermédiaire (C1), ainsi que celle de la couche d’alliage (totale) pour chaque température d’essai sont représentées sur la Figure III.7. Les épaisseurs des couches intermétalliques des couches composite (C2), compacte interne (C3) et compacte intermédiaire (C1) sont respectivement désignées par (C2), (C3) et (C1) L’évolution de la couche totale (tot = (C1) + (C2) + (C3)) est également présentée sur la Figure III.

L’épaisseur de la couche (C1) demeure relativement faible et constante, quels que soient les paramètres expérimentaux (cf. Figure III.7 b, d et f). L’évolution de la couche totale est, par contre, sensible aux conditions d’aluminisation. Comme l’a déjà montré l’analyse microstructurale (cf. § III.2.2.2), l’épaisseur des couches (C2) et (C3) dépend de la température et de la durée d’immersion dans le bain. L’apparition des deux couches est séquentielle à 600 et 650 °C: les couches composite (C2) et compacte (C1) se forment d’abord, puis la couche compacte (C3) apparaît, pour une durée d’immersion inversement proportionnelle à la température (soit 25 h à 600 °C, et 9 h à 650 °C). À 700 °C, les couches apparaissent simultanément. Après l’apparition de la couche compacte (C3), la couche composite (C2) continue de croître, mais avec une vitesse considérablement réduite. Pendant que la croissance de la couche composite est ralentie, celle de la couche compacte semble accélérée de manière linéaire pour les températures 600 et 650 °C, alors que sa croissance est asymptotique à 700 °C. À cette température, les deux couches (C2 et C3) apparaissent dès la première heure d’immersion.

L’épaisseur de la couche composite est cependant plus importante que celle de la couche compacte (C3). L’épaisseur de la couche totale augmente fortement avec la température jusqu’à 25 heures d’immersion, puis plus lentement au-delà.

Les courbes de cinétiques ainsi déterminées seront utilisées plus loin dans ce chapitre, afin de décrire les lois et mécanismes qui régissent la croissance des couches intermétalliques.

Identification des couches intermétalliques

Cette section présente les résultats des différentes analyses menées pour identifier les phases qui composent chaque couche intermétallique, pour les essais utilisant un bain d’AlSi9Cu3.

Les éléments chimiques constituant les couches intermétalliques ont été préalablement déterminés par spectroscopie à dispersion d’énergie du rayonnement X (EDS) au Microscope Électronique à Balayage. L’analyse par microsonde de Castaing a ensuite été utilisée dans certains cas pour caractériser plus finement les profils de concentration de ces espèces chimiques. Enfin, une présélection de composés stoechiométriques susceptibles d’être formés lors de l’interaction a été établie à partir de l’analyse des diagrammes d’équilibre de phases. L’analyse cristallographique par diffraction de rayons X (DRX) a enfin permis d’identifier sans ambiguïté les phases intermétalliques en présence. Les couches intermétalliques sont composées principalement d’atomes d’aluminium et de fer, mais elles peuvent éventuellement contenir des éléments constitutifs de l’alliage d’aluminium utilisé (comme le silicium, le chrome ou le cuivre dans l’AlSi9Cu3). L’analyse chimique sera donc restreinte à ces éléments.

Analyses par microsonde et thermodynamique

Les résultats de l’analyse par microsonde sont représentés sur la Figure III.9. Les mesures sont effectuées sur l’éprouvette trempée à 650 °C pendant 100 heures, en partant de l’acier vers l’alliage d’aluminium (de la gauche vers la droite sur la figure).

Les profils déterminés par la microsonde corroborent les résultats des analyses par EDS. On observe une augmentation graduelle de la teneur en aluminium et en silicium, qui s’accompagne d’une forte diminution de la teneur en fer. Dans la couche (C3), on observe une augmentation progressive de la teneur en silicium et une légère réduction de la teneur en aluminium, en direction de l’interface avec la couche (C1). La teneur en fer demeure constante, avec parfois des pics qui correspondent selon les cas à la traversée de précipités intermétalliques à base de fer et de silicium, ou à une discontinuité dans la couche (fissure). Les précipités intermétalliques se forment plutôt à proximité de l’interface (C3/C1). La micrographie illustrée sur la Figure III.10 montre en effet distinctement la présence de ces précipités dans la couche (C3) (phases plus claires ou plus foncées selon leur composition).

Dans les couches les plus épaisses, (C2) et (C3), la teneur en chrome fluctue, alors qu’elle reste relativement stable dans la couche (C1). En moyenne, elle passe de 5 % (en masse) dans l’acier à environ 2,3 % dans les couches (C3) et (C2). La concentration en chrome est relativement faible dans la couche (C1) (avec une valeur moyenne de l’ordre de 2,0 %). Le cuivre est complètement absent dans la couche (C3), et présent en faible quantité (< 2 %) dans les couches (C1) et surtout (C2). Cela s’explique par sa proximité immédiate avec l’alliage d’aluminium. Pour identifier le chemin de diffusion ainsi que les phases intermétalliques, les résultats de l’analyse par microsonde ont été superposés sur une coupe isotherme (600 °C) du système ternaire Fe-Al-Si (cf. Annexe B2), à l’aide du logiciel ProSim-Ternery® (cf. Figure III.11).

Analyse par diffractométrie des rayons X (DRX)

L’analyse par la DRX est menée afin de confirmer la présence des phases déterminées précédemment. Pour identifier les phases à partir des spectres de DRX, nous nous référons aux travaux de Chen et al. [2] et de Shankar et al. [1]. En effet, les conditions expérimentales et les alliages métalliques utilisés dans ces travaux sont très proches des nôtres (en particulier la deuxième référence). Les deux auteurs utilisent la même nuance d’acier «AISI H13», qui se différencie de la nuance «AISI H11» utilisée dans nos essais par une teneur en vanadium légèrement plus élevée (1,0% massique pour Chen et al., et 0,4 % massique pour Shankar et al.). En ce qui concerne la composition du bain, Chen et al. utilisent l’alliage d’aluminium AlSi11Cu3 (à 11 % de Si), et Shankar et al. l’alliage AlSi9Cu3 (à 9 % de Si). Les températures d’aluminisation sont cependant très différentes, respectivement égales à 680 °C et 625 °C. Dans les deux cas, l’analyse microstructurale de l’interface établit la présence des trois couches intermétalliques: une couche poreuse contiguë à l’alliage d’aluminium, et deux couches compactes du côté du substrat. Bien que l’analyse des couches principales (compacte interne et poreuse externe) donne des résultats identiques, les auteurs divergent quant à l’identification des phases composant la couche compacte intermédiaire.

Une liste des phases possibles a été préalablement établie à partir des fiches «JCPDS» données dans les deux références. Ensuite, les pics de diffraction mis en évidence dans les diffractogrammes sont identifiés par comparaison avec les fiches sélectionnées.

Les phases susceptibles d’être formées au cours de l’interaction entre l’aluminium et l’acier, ainsi que les fiches «JCPDS» correspondantes, sont regroupées dans le Tableau III.3. La dernière colonne indique les symboles reportés sur les spectres pour désigner les phases identifiées.

Synthèse des résultats de caractérisation des couches intermétalliques

L’analyse métallographique au moyen de la microscopie a permis de caractériser différents aspects morphologiques de l’interface d’interaction entre l’X38CrMoV5 et l’alliage AlSi9Cu3 en fusion, en conditions isothermes entre 600 et 700 °C et dans un intervalle de temps d’immersion variant entre

min et 100 h. L’aluminisation incluant une réaction physico-chimique comprend de l’extérieur vers la surface de l’acier: un revêtement constitué d’alliage d’aluminium de solidification et une couche d’alliage permettant l’étamage. La couche d’alliage est constituée de multi-couches dont le nombre et l’épaisseur, relatifs à chaque composante, varient en fonction de la température et du temps d’immersion. À l’équilibre (longue durée et/ou température élevée d’immersion), on distingue du revêtement vers l’acier les couches intermétalliques suivantes:

Une couche poreuse (C2) dont l’épaisseur varie avec les paramètres d’essai,

Une fine couche intermédiaire (C1) compacte d’une épaisseur relativement constante ,

Une couche interne (C3) compacte, se formant en différé par rapport à (C1) et (C2).

Le comportement mécanique de la couche interne (C3) a été identifié comme fragile, de par sa susceptibilité à la fissuration et sa dureté élevée.

Les compositions chimiques déterminées par EDS et microsonde couplées aux résultats d’analyse thermodynamique ont permis d’identifier, à l’échelle macroscopique, la nature des couches intermétalliques. L’analyse microstructurale par DRX a permis, à l’appui des travaux bibliographiques, de préciser les phases intermétalliques qui composent les différentes couches. Les résultats obtenus concordent avec les études répertoriées. On identifie alors les différentes couches, comme suit:

La couche composite (C2) est composée de la phase -Al et de la phase ternaire 5 (isomorphe à bcc(Al,Fe,Si)). La phase 6 peut éventuellement se former dans cette couche, en particulier dans le revêtement (plus riche en aluminium et en silicium);

La couche intermédiaire (C1) est composée des phases h(Al,Fe,Si) et -Al3Fe (Al13Fe4);

La couche (C3) est principalement constituée de la phase -Al5Fe2(Si). La sous-couche contiguë à la couche (C1), riche en silicium provenant de l’alliage d’aluminium, contient des précipités intermétalliques de silicium pur ou composés (Fe-Si). La présence de composés binaires, comme la phase 1-Fe3Al, est observée du côté du substrat à 600 °C, et à 650 °C en moindre quantité.

|

Table des matières

Chapitre I: Problématique industrielle et scientifique

I.1. Contexte industriel

I.1.1. Fonderie Sous Pression d’Aluminium

I.1.1.1. Présentation du procédé

I.1.1.2. Matériaux

I.1.1.2.1. Alliages de coulée

I.1.1.2.2. Outillages de FSPAl

I.1.2. Sollicitations thermiques et thermomécaniques des moules de FSPAl

I.1.3. Endommagement des moules de FSPAl

I.1.3.1. Paramètres influant sur la durée de vie

I.1.3.2. Mécanismes d’endommagement

I.1.3.2.1. La corrosion

I.1.3.2.2. La Fatigue Thermique

I.1.3.2.3. L’érosion

I.1.3.3. Modes d’endommagement des moules de fonderie

I.1.3.3.1. Le lavage (« washout »)

I.1.3.3.2. Etamage (ou collage)

I.1.3.3.3. Fissuration

I.1.4. Illustration des mécanismes d’endommagement (cas de FSPAl)

I.2. Contexte scientifique

I.2.1. Étude de l’aluminisation

I.2.1.1. Technologies et essais d’aluminisation

I.2.1.2. Mécanismes d’étamage

I.2.1.2.1. Modèle de Han

I.2.1.2.2. Modèle de Joshi

I.2.1.2.3. Modèle de Zhu

I.2.1.2.4. Modèle de Shankar

I.2.1.2.5. Modèle de Chen

I.2.2. Étude de l’endommagement par FT

I.2.2.1. Procédure de l’étude de FT

I.2.2.2. Essais de FT de laboratoire

I.2.2.2.1. Chauffage ou refroidissement par convection (forcée)

I.2.2.2.1.1. Banc de FT par lits fluidisés

I.2.2.2.1.2. Banc d’essai de FT par flamme

I.2.2.2.1.3. Banc d’essai de FT par immersion dans un bain d’aluminium

I.2.2.2.2. Chauffage et refroidissement par rayonnement

I.2.2.2.3. Chauffage par induction à hautes fréquences

I.2.2.3. Paramètres d’endommagement des aciers à outils par FT

I.2.2.3.1. Paramètres intrinsèques

I.2.2.3.1.1. Effet de la température d’austénitisation

I.2.2.3.1.2. Effet de la dureté

I.2.2.3.1.3. L’effet de l’état de surface

I.2.2.3.1.4. Propriétés des matériaux

I.2.2.3.2. Paramètres extrinsèques

I.2.2.3.2.1. Effet des paramètres du cycle thermique

I.2.2.3.2.2. Effet de la géométrie de l’éprouvette

I.2.2.3.2.3. Effet des contraintes résiduelles

I.2.2.3.2.4. Effet de l’environnement

I.2.2.4. Étude de la durée de vie en FT

I.2.2.4.1. Étude de la propagation de fissure en FT par application de la MLER

I.2.2.4.2. Application de la MLER au cas de la FT

I.3. Conclusion

I.4. Références bibliographique

Chapitre II: Environnement Expérimental

II.1. Introduction

II.2. Matériaux étudiés

II.2.1. Acier à outils modifié X38CrMoV5 (bas % Si)

II.2.1.1. Composition chimique

II.2.1.2. Traitement thermique et microstructure

II.2.1.2.1. État recuit

II.2.1.2.2. État trempé

II.2.1.3. Propriétés mécaniques et thermo-physiques de l’acier

II.2.2. Alliage d’aluminium

II.2.2.1. Composition chimique

II.2.3. Réactions de solidification

II.2.3.1. Microstructure

II.2.3.2. Propriétés physiques et mécaniques

II.3. Banc d’essai d’aluminisation solide/liquide

II.3.1. Dispositif expérimental

II.3.2. Éprouvettes d’essai de corrosion

II.3.3. Procédure expérimentale

II.3.4. Choix des paramètres d’essai

II.4. Banc d’essai de fatigue thermique

II.4.1. Principe de l’essai de FT

II.4.2. Dispositifs expérimentaux

II.4.3. Éprouvettes

II.4.4. Paramètres d’essai et procédure expérimentale

II.4.4.1. Cycles thermiques

II.5. Techniques de caractérisation

II.5.1. Moyens de caractérisation

II.5.1.1. Analyses et préparations métallographiques

II.5.1.2. Observation microscopique

II.5.2. Méthodes de quantification par analyse d’images

II.5.2.1. Analyse de composition chimique

II.5.2.2. Mesure de microdureté

II.5.3. Caractérisations des éprouvettes de corrosion

II.5.3.1. Préparation des échantillons

II.5.3.2. Identification des couches intermétalliques

II.5.3.3. Détermination des épaisseurs des couches intermétalliques

II.5.4. Caractérisation des éprouvettes de FT

II.5.4.1. Analyses non-destructives

II.5.4.1.1. Analyse de la densité de fissuration en surface

II.5.4.1.2. Suivi et mesure des macrofissures

II.5.4.2. Analyses post-mortem

II.5.4.2.1. Préparation des échantillons

II.5.4.2.2. Analyses microstructurales

II.5.4.2.3. Analyse des faciès de rupture

II.6. Conclusion

II.7. Références bibliographiques

Chapitre III: Interaction «Solide/Liquide»: aluminisation de l’acier par immersion à haute température

III.1. Introduction

III.2. Analyse quantitative de d’aluminisation

III.2.1. Plan d’essais de corrosion par immersion dans un bain

III.2.2. Caractérisations microstructurales

III.2.2.1. Aspect externe et adhérence du dépôt

III.2.2.2. Morphologies des couches intermétalliques

III.2.2.3. Cinétiques de croissance des couches intermétalliques

III.2.2.4. Propriétés mécaniques

III.2.3. Identification des couches intermétalliques

III.2.3.1. Analyse par spectroscopie à dispersion d’énergie X (EDS)

III.2.3.2. Analyses par microsonde et thermodynamique

III.2.3.3. Analyse par diffractométrie des rayons X (DRX)

III.2.4. Synthèse des résultats de caractérisation des couches intermétalliques

III.3. Mécanismes d’interaction d’aluminisation à l’état «Solide/Liquide »

III.3.1. Effet de l’état de surface sur le mécanisme d’aluminisation

III.3.1.1. Rôle protecteur de l’oxyde; aluminisation localisée

III.3.1.2. Dissolution électrochimique de la couche superficielle

III.3.2. Formation et croissance des cônes intermétalliques

III.3.2.1. Morphologie et composition des cônes intermétalliques

III.3.2.2. Mécanismes de croissance des cônes intermétalliques

III.3.2.3. Modes de croissance particuliers

III.3.3. Modélisation de la cinétique de croissance de la couche d’alliage

III.3.3.1. Description analytique du modèle diffusionnel

III.3.3.2. Application à l’aluminisation de l’X38CrMoV5

III.3.3.2.1. Vitesse de croissance de la couche d’alliage

III.3.3.2.2. Diffusivité dans le système d’aluminisation

III.3.3.2.3. Énergie d’activation du processus de la diffusion régissant l’aluminisation

III.3.3.3. Cinétiques particulières d’aluminisation

III.3.3.3.1. Effet du silicium sur la croissance des couches intermétalliques

III.3.3.3.2. Aluminisation en conditions dynamiques (effet de l’érosion)

III.3.4. Mécanisme de dissolution lors de l’aluminisation

III.3.4.1. Cinétiques de la dissolution de l’acier (corrosion)

III.3.4.2. Théories de la dissolution

III.4. Discussions et Conclusions

III.5. Références bibliographiques

Chapitre IV: Durée de vie et mécanismes d’endommagement en fatigue thermique

IV.1. Introduction

IV.2. Étude paramétrique de la FT

IV.2.1. Effet de la géométrie de l’éprouvette

IV.2.1.1. Endommagement superficiel

IV.2.1.2. Amorçage et propagation des macro-fissures en mode I

IV.2.2. Effet de la température maximale du cycle thermique

IV.2.2.1. Oxydation

IV.2.2.2. Évolution du faïençage uniaxial

IV.2.2.3. Amorçage et propagation des macro-fissures

IV.2.3. Effet des conditions atmosphériques

IV.2.3.1. Oxydation sous atmosphère à basse pression partielle d’oxygène

IV.2.3.2. Effet de l’environnement sur la fissuration par FT

IV.2.4. Effet de l’aluminisation

IV.2.4.1. Endommagement de la couche intermétallique

IV.2.4.1.1. Rôle de l’oxydation

IV.2.4.1.2. Évolution morphologique

IV.2.4.1.3. Transformations microstructurales

IV.2.4.2. Évolution de la macro-fissuration

IV.3. Mécanismes d’endommagement par FT

IV.3.1. Oxydation de l’X38CrMoV5 en FT

IV.3.1.1. Mécanismes

IV.3.1.2. Oxydation sous atmosphères variées mécanisme d’oxydation

IV.3.2. Mécanismes d’amorçage

IV.3.2.1. Conditions thermomécaniques des couches superficielles

IV.3.2.2. Phénomènes d’endommagement superficiel

IV.3.2.3. Effets des paramètres d’essais sur la fissuration superficielle

IV.3.3. Mécanismes de fissuration de l’acier (macro-fissures)

IV.3.3.1. Croissance des fissures macroscopiques

IV.3.3.1.1. Évolutions microstructurales

IV.3.3.1.2. Effet de l’environnement

IV.3.4. Mécanisme de propagation des fissures et durée de vie

IV.4. Conclusion

IV.5. Références Bibliographies

Chapitre V: Analyse thermomécanique; Application aux calculs de durée de vie

V.1. Introduction

V.2. Caractérisation des effets thermomécaniques de l’essai de FT

V.2.1. Simulation numérique des sollicitations thermiques et mécaniques (ou thermomécaniques)

V.2.1.1. Maillage de l’éprouvette

V.2.1.2. Détermination des évolutions thermiques

V.2.1.2.1. Mesures termiques N° Thermocouple (TC)

V.2.1.2.2. Conditions thermiques initiales et aux limites

a. Détermination du flux thermique de chauffage

b. Détermination des flux thermiques de refroidissement

V.2.1.2.3. Calcul thermique

V.2.1.3. Simulation numérique des effets thermomécaniques

V.2.1.3.1. Modèle de comportement Elasto-Plastique (EP)

V.2.1.3.2. Modèle de comportement Elasto-Visco-Plastique (EVP)

V.2.2. Résultats des calculs

V.2.2.1. Calculs thermiques

V.2.2.2. Caluls mécaniques

V.2.2.2.1. Évolution des déformations thermique, totale et mécanique

V.2.2.2.2. Évolution de la contrainte

V.2.2.2.3. Évolution de la déformation inélastique

V.2.2.2.4. Effet de la loi de comportement

V.3. Analyse de la fissuration en FT

V.3.1. Démarche entreprise

V.3.2. Méthodes de calcul de FIC

V.3.3. Résultats des calculs de FIC

V.3.3.1. Analyse thermomécanique

V.3.3.2. Analyse de l’évolution des profils du FIC

V.3.3.3. Corrélation entre les profils des FICs et les vitesses de propagation de fissures

V.3.3.4. Corrélation avec l’ouverture de fissures mesurée à froid

V.3.3.5. Analyse paramétrique du FIC déterminé par la méthode Mowb.

V.3.3.5.1. Effet de la température maximale

V.3.3.5.2. Effet de la dimension géométrique

V.3.4. Lois de propagation de fissures de FT, résultats et discussions

V.4. Conclusion

V.5. Références bibliographiques

Chapitre VI: Conclusion générale et Perspectives

Télécharger le rapport complet