Télécharger le fichier pdf d’un mémoire de fin d’études

La machine synchrone à aimants permanents.

La machine à aimants permanents est le deuxième type de machine électrique très répandu, elle est généralement considérée comme la machine la plus performante, notamment dans les applications embarquées.

Son stator est le même que celui de la machine asynchrone, constitué d’un paquet de tôles empilé, ceint d’un bobinage en cuivre triphasé passant dans les encoches. Son rotor est constitué d’un circuit magnétique comportant des aimants permanents, dont la disposition peut être assez variée : en surface, enterrés… La figure ci-dessous présente le stator d u moteur électrique de la Toyota Prius de 2006.

La figure ci-dessous présente le rotor du moteur électrique de la Toyota Prius de 2006, dont les aimants ont été enlevés de leurs logements.

Figure 6 Rotor de machine synchrone à aimants permanents ent errés

La figure ci-dessous présente un rotor à aimants en surface d’un moteur de petite puissance, présenté par Tatsuya Kikuchi et Takashi Kenjo.

Les aimants sont ici simplement collés au stator ;pour des applications de plus grande puissance, lorsque les vitesses de rotation augmentent, une frette est ajoutée pour retenir les aimants sur le stator et éviter qu’ils ne se détachent sous l’effet de la force centrifuge. Cette frette, souvent métallique, conduit les courants de Foucault et génère ainsi des pertes fer; elle augmente également l’entrefer magnétique dela machine.

Le principe physique de fonctionnement de la machine synchrone à aimants permanents s’explique également assez simplement par une analogie. Considérons deux aimants superposés, montés sur deux axes de rotation superposables, l’un dessus et l’autre dessous. Si on entraîne un des aimants, le deuxième sera mis en rotation sous l’influence du premier. Une énergie mécanique de rotation est ainsi communiquée au deuxième aimant par l’influence du magnétisme.

Figure 8 Analogie du fonctionnement de la machine synchrone à aimants permanents

Comme dans la machine asynchrone, l’un des aimants tournants est un électroaimant, généré par le bobinage du stator alimenté par un système de courants tournants. Le second aimant est le rotor qui comporte des aimants permanents.

La construction de cette machine peut également être renversée en mettant les aimants permanents au stator, et en insérant le bobinage dans le rotor, qui est alors alimenté par un système de collecteur tournant et de charbons : c’est la machine à couran t continu. De commande très simple (la simple application d’une tension continue suffit à la mett re en rotation), elle nécessite un changement régulier des balais, imposant une maintenance préventive au coûtnon négligeable. La poussière de carbone générée par l’usure des balais peut également poser problème. La machine à courants continus tend progressivement à être remplacée par des machines ynchrones à aimants permanents à commutation électronique, couramment appelés moteurs brushless.La figure ci-dessous présente une vue en coupe d’une machine à courant continu.

La machine synchrone à aimants permanents est aujo urd’hui la machine électrique de référence lorsqu’il est question de machine performante. C’es t en effet celle qui présente la densité de coupleet de puissance la plus élevée, le meilleur facteur de puissance et le meilleur rendement. L’utilisation d’a imants pour générer le flux du rotor se fait effectivementsans perte (pas de circulation de courant), et avec des éléments légers.

Par contre son coût est plutôt élevé, du fait de ’utilisation nécessaire d’aimants permanents à base de terre rare pour atteindre des performances élevées. Sa commande est également difficile, nécessitande connaître la position angulaire du rotor à tout ins tant, imposant donc bien souvent un capteur de position précis complexifiant et renchérissant le système. lleE pose également des contraintes de sécurité : unraté de commande peut générer des courants et des couples contraires très élevés ; et en cas de défaut du moteur ou de son électronique à grande vitesse, il est impossible de couper l’excitation des aimants, pouvant entraîner des courants très importants ou des claquages en tension, notamment en cas de défluxage.

De par son coût et ses performances, la machine synchrone à aimants permanents est celle des machines légères et performantes, notamment dans les applications embarquées. Mais son coût élevé et l’incertitude sur le prix et l’approvisionnement en terres rares incite parfois à préférer à la place l’adoption de la machine synchrone à excitation bobinée, par exemple pour les machines électriques de traction des véhicules électriques Renault (comme la Renault Zoé).

La machine synchrone à excitation bobinée

La machine synchrone à excitation bobinée se dérive directement de la machine synchrone à aimants permanents en remplaçant les aimants perman ents du rotor par des électro-aimants, généralement un bobinage en cuivre alimenté par un courant continu. Le stator est identique en tout point à celui d es machines synchrones à excitation bobinée et asynchrone. La figure ci-dessous, issue de Wikipédia, présente un synopsis de cette machine.

Figure 10 Machine synchrone à excitation bobinée

Nous distinguons clairement sur cette machine le bobinage d’excitation sur le rotor réparti sur les deux pôles, ainsi que trois dents au stator portant chacun le bobinage d’une phase.

La commande de ces machines se fait également avec un onduleur triphasé, auquel est généralement ajouté un hacheur pour générer le courant continu d’excitation. Comme pour la machine à aimants permanents, elle nécessite de connaître en permanence la position angulaire du rotor, généralement avec un capteur de position. La commande est plus simple du fait de l’ajout d’un paramètre de commande, le courant d’excitation ; la machine est également plus sûre du fait de la possibilité de couper le courant d’excitation (pas de dérive possible en cas de raté de commande en défluxage ou de court-circuit dans le bobinage induit). L’alimentation du rotor doit par contre être assurée, soit avec un système de contacts glissants par bagues lisses (présentant des frottements et une usure), soit avec un système de transformateur tournant.

La puissance et le couple des machines synchrone à excitation bobinée sont comparables à celles des machines synchrones à aimants permanents. Cepen dant le système de contacts glissants assurant l’alimentation du bobinage rotor occupe du volume en bout d’arbre, et le bobinage d’excitation est généralement plus lourd qu’un aimant permanent, imposant au final une densité de puissance un peu plus faible. Le rendement sera également plus faible, du fait des pertes par effet Joule dans le bobinage du rotor.

Cette machine est la machine de référence pour lagénération d’énergie, notamment en présence d’un réseau électrique, du fait de la possibilité ed régler la tension produite en pilotant le courant d’excitation rotor. Elle est également utilisée enmoteur lorsque la sécurité interdit l’usage d’aimants permanents, ou en présence d’une difficulté économique sur le prix des aimants permanents.

La construction de cette machine peut également être inversée, avec le bobinage induit au rotor, alimenté de manière alternative par un courant continu commuté à l’aide d’un système mécanique de collecteurs-balais ; le bobinage d’excitation, au stator est lui normalement alimenté par un courant continu. Cette configuration est généralement appelée machine à courant continu à excitation bobinée. Lorsque les bobinages induit et inducteur sont connectés en série ou en parallèle, la machine fonctionne alors qu’elle soit alimentée par un courant continu ou un courant alternatif ; cette configuration a été appelée machine universelle. Il s’agit d’une machine économique, qui a été très utilisée jusque danses l années 80, notamment dans toutes les applications d’électroménager. Elle présente cependant un rendement très faible, typiquement aux alentours de 25% à 35%, en raison de pertes fer élevées (flux alternatif), et de pertes cuivre également élevées(deux bobinages). Cette machine est présentée sur al figure ci-dessous, avec une vue de chaque côté de la machine.

La machine à réluctance variable.

Le quatrième type de machine électrique, moins répandu que les précédents, est la machine à réluctance variable. Le stator est construit sur unprincipe similaire à celui des machines précédentes, mais avec une construction fortement saillante. Le nombre d’encoches et de dents du stator est réduit et chaque dent porte un bobinage qui lui est propre. Le rotor est lui constitué uniquement de matériau magnétique passif, typiquement un empilement de tôles fines. L a figure ci-dessous, issue de Wikipédia, présente neu vue en coupe schématique d’une machine à réluctancevariable.

Figure 12 Machine à réluctance variable

Le fonctionnement de cette machine s’explique également par une analogie simple. Considérons un aimant monté sur un axe de rotation, surmontant un barreau de fer de même dimension que l’aimant, également monté sur un axe de rotation. Lorsque l’aimant est mis en rotation, le barreau de fer va suivre l’aimant et tourner à la même vitesse.

Figure 13 Analogie de fonctionnement de la machine à réluctance variable

Comme dans les autres moteurs, l’aimant tournant est en réalité produit par le bobinage du stator.

Le barreau de fer entraîné par l’aimant est le rotor, constitué d’un simple paquet de fer.

La commande de la machine à réluctance variable nécessite, comme pour la machine synchrone, de connaître en tout temps la position angulaire du rotor, imposant généralement un capteur de position. L’avantage de cette machine est la simplicité de son rotor, composé d’un simple paquet de fer. Il peut donc supporter des contraintes significatives, comme une température ou une vitesse de rotation élevées. Par contre, la machine à réluctance variable présente généralement une densité de puissance plus faible que les machines synchrones, du fait de l’absence d’excitation. Elle présente également généralementn u facteur de puissance faible, obligeant à surdimensi onner l’onduleur alimentant la machine.

Autres combinaisons

Les quatre grands types de machines que nous venons de parcourir présentent les interactions électromagnétiques de base à l’origine du fonctionnement de la grande majorité des machines électriques (quelques machines plus exotiques, à fonctionnement piézoélectrique par exemple, existent également).

Plusieurs machines utilisent en réalité une combinaison de ces quatre types de machines. Certaines machines synchrones sont à excitation hyb ride, associant au rotor des aimants permanents à u n bobinage d’excitation, comme dans le cas de certains alterno-démarreurs automobiles à rotor à griffes avec ajout d’aimants. Les grands alternateurs synchrones ont une cage asynchrone ajoutée à leur rotor, afin de faciliter l’accroche au synchronisme de la tension réseau : un décalage du rotor créera un couple asynchrone permettant de rattraper le décalage, alors qu’aucun courant ne circulera dans la cage au synchronisme, n’induisant aucune perte supplémentaire. Des machines synchrones à pôles saillants peuvent être commandées en profitant de l’effet dela réluctance variable pour ajouter un surplus de couple au courant d’excitation. D’autres structures moins évidentes existent également : les machinesà commutation de flux associent des aimants permanents et un bobinage d’excitation au stator par exemple.

Les matériaux magnétiques

Les matériaux électro-magnétiquement actifs constitu ifs d’un moteur électrique se répartissent en matériaux magnétiques, qui produisent et guident leflux magnétique, et les conducteurs électriques, uiq conduisent le courant électrique. Le matériau conducteur dominant est le cuivre, utilisé dans l’écrasante majorité des machines électriques, pour sa faible ésistivité,r son abondance et sa facilité de mise enforme. Dans notre étude visant une contribution à l’amélioration des machines électriques, nous ne voyons pas d’intérêt à la remise en cause de l’utilisation du cuivre comme matériau de base des conducteurs électriques dans une première approche.

Les matériaux magnétiques se répartissent eux en deux grands types : matériaux magnétiques doux et durs, selon la largeur de leur cycle d’hystérésis magnétique. Les matériaux durs sont plus communément appelés aimants permanents. Leur rôle est de canaliser, d’amplifier ou de créer le flux magnétique.

Les aimants permanents

Les aimants permanents sont caractérisés par un cycle d’hystérésis très large ; ils sont typiquement utilisés dans leur zone de saturation. Dans ce cadre, leur perméabilité relative est proche de celle du vide (µr~1), et ils « génèrent » naturellement, en l’absenc d’excitation extérieure, une induction, appelée induction rémanente. La figure ci-dessous,issue de Wikipédia, présente le cycle d’hystérésisd’un aimant permanent.

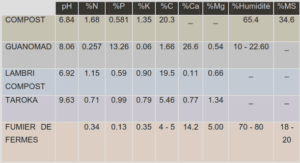

Il y a quatre types d’aimants permanents utilisés aujourd’hui, ayant des caractéristiques différentes. Le tableau ci-dessous rappelle leurs caractéristiques principales.

Les aimants AlNiCo se démagnétisent très facilement du fait de leur trop faible champ coercitif ; ils sont donc usuellement cantonnés aux applications en l’absence de courant. Les aimants ferrites sont peu efficaces, généralement cantonnés aux usages économiques. Le Samarium et le Néodyme sont des terres rares, impliquant un coût plus élevé et unedisponibilité plus contrainte, mais ils permettent la réalisation des aimants les plus efficaces. Dans les conditions normales de fonctionnement, les aimants les plus performants sont les aimants Néodyme, mais lesaimants à base de Samarium supportent bien mieux les élévations de température. Le choix du type d’aimants dépendra donc notamment de l’environnement.

L’utilisation d’aimants permanents est le moyen le plus léger et le plus efficace de produire un flux magnétique, notamment avec les aimants à base de terres rares (Samarium, Néodyme). Leur utilisation pourra donc être très utile dans le cadre de notre étude sur l’amélioration des machines électriques.

Matériaux magnétiques doux : les tôles fines

Les matériaux magnétiques doux sont des matériauxmagnétiques dont le cycle d’hystérésis est très étroit, avec de préférence une induction à saturation élevée et une perméabilité relative importante (plusieurs centaines à plusieurs milliers).

Ils sont utilisés pour amplifier et guider le fluxmagnétique. Un matériau magnétique doux soumis un champ magnétique d’excitation va s’auto-aimanter naturellement dans le sens du champ d’excitation, et ainsi être traversé par une induction plusieurscentaines à plusieurs milliers de fois supérieure à l’air. Leur utilisation est massive dans la grande majorité des systèmes magnétiques, à l’exception notable des systèmes mettant en œuvre des matériaux supraconducteurs (qui permettent d’atteindre des inductions bien plus élevées que l’induction à saturation desmatériaux magnétiques connus).

Le matériau magnétique doux commun de référencet esle fer. Ce métal ferromagnétique présente une perméabilité magnétique relative supérieure à 000,4 et une induction à saturation autour de 2,1T, ce qui lui confère d’excellentes propriétés magnétiques statiques. Mais la résistivité du fer est très faible (de l’ordre de 10 -7Ωm), ce qui génère des courants de Foucault très importants en présence d’une induction alternative.

Une grande partie des travaux sur les matériaux magnétiques doux consiste à modifier le fer pour diminuer les pertes alternatives, tout en conservant les bonnes propriétés magnétiques statiques du rfe.La première modification est la segmentation du circuit magnétique en tôles très fines, isolées entre elles, afin de réduire les surfaces permettant la circulation des courants de Foucault. La figure ci-dessous, issue de Wikipédia, montre les chemins de courants de Foucault dans un matériau métallique massif et dans un empilement de tôles fines.

Figure 15 Circulation des courants de Foucault dans du métalmassif et dans des tôles feuilletées

La très grande majorité des circuits magnétiquesoumis à des champs alternatifs est aujourd’hui réalisé à partir de tôles feuilletées. Les pertes par courants de Foucault sont réduites de manière considérable, d’autant plus que les feuilles sont fines. Des épaisseurs de l’ordre de 0,1 à 0,2mm existent aujourd’hui en standard industriel pour des applications de grande série. Le défaut majeur de cet agencement est que la circulation du champ magnétique est cantonnée aux deux dimensions perpendiculaires à la direction d’isolation des tôl es (sous peine de voir les pertes par courants de Foucault augmenter massivement), limitant les possibilités.

Une deuxième piste pour la réduction des pertes fer est l’adjonction au fer d’autres composés, afin de réduire la résistivité de l’ensemble. Typiquement, du silicium (à hauteur de 3% environ) ou du Nick el peuvent être ajoutés, pour atteindre des résistivit jusqu’à environ 50*10-7Ωm (contre 10-7Ωm pour le fer pur). Ensuite, divers procédés de production, incluant des traitements spécifiques de la matière, sontmis en œuvre, comme la présence de contraintes mécaniques maîtrisées lors du laminage permettant d’obtenir une structure cristalline à grains orientés, des recuits thermiques, ou encore une vitrification (refroidissement rapide) permettant d’obtenir une structure amorphe.

Toute cette diversité et les améliorations apportées dans le domaine des tôles laminées ne changent pas fondamentalement l’usage qui en est fait dans une machine électrique. Elles constituent aujourd’hui le matériau de base des circuits magnétiques de machine électrique, généralement empiléesà l’identique parallèlement à l’axe de rotation de la machine.

Matériaux magnétiques doux : le SMC

Un autre type de matériau magnétique doux à faibles pertes est apparu depuis le milieu des années 90 [Cyr07] : les matériaux magnétiques composites oux,d plus connus sous leur sigle anglais SMC, pour Soft Magnetic Composite. Ce matériau est constituéde grains de fer pur, de taille de l’ordre de la centaine de microns, noyés dans un liant diélectrique. L’ensemble est comprimé dans un moule à forte pression (de l’ordre de 600 à 800MPa), puis recuit sous atmosphère contrôlée (hydrogène, azote…) à une température de l’ordre de 250°C à 600°C. La densité finale des pièces en SMC peut atteindre 7,5.

|

Table des matières

Introduction générale

Chapitre 1 État de l’art des machines à flux transverse et choix de la structure

1) Les différents types de machines électriques

1-1/ La machine asynchrone

1-2/ La machine synchrone à aimants permanents.

1-3/ La machine synchrone à excitation bobinée

1-4/ La machine à réluctance variable.

1-5/ Autres combinaisons

2) Les matériaux magnétiques

2-1/ Les aimants permanents

2-2/ Matériaux magnétiques doux : les tôles fines

2-3/ Matériaux magnétiques doux : le SMC

3) Les machines électriques à flux transverse

Chapitre 2 Modélisation linéaire de la machine à aimants

1) Description de la machine à aimants

1-1 Réalisation

1-2 Principe de fonctionnement

2) Modèle analytique de la machine à aimants

3) Relation entre le couple et le nombre de paires de pôles

4) Modèle semi-analytique à base de réluctances de la machine à aimants

4-1 Choix du modèle

4-2 Établissement du réseau de réluctances et du réseau équivalent

4-3 Choix des équations en vue de la résolution

4-4 Algorithme de résolution

4-5 Résultats

5) Analyse de la circulation du flux dans l’entrefer

5-1 Présentation du problème

5-2 Machine réduite 2D

5-3 Modèle 2D semi-analytique par réluctances de la circulation des flux d’entrefe

5-4 Modélisation aux éléments finis 2D de la circulation des flux d’entrefer

6) Analyse de la stabilité du point 90° (angle électrique)

6-1 Analyse qualitative

6-2 Analyses éléments finis supplémentaires de la machine 2D en vue d’affiner le c équivalent

6-3 Analyses éléments finis de systèmes simplifiés

7) Modèle analytique 2D à flux incliné

7-1 Présentation du modèle

7-2 Résultats du modèle 2D à flux incliné

8) Modèle tridimensionnel linéaire complet de la machine à aimants

8-1 Réseau de réluctances

8-2 Résultats

8-3 Conclusion

9) Modèle aux éléments finis linéaires de la machine à aimants

10) Conclusion

Chapitre 3 Modélisation non linéaire de la machine à aimants

1) Introduction

2) Algorithme de type point fixe

1-1 Formalisation des données matériaux

1-2 Algorithme itératif basique

3) Analyse de la convergence

3-1 Algorithme itératif sur deux pas

3-2 Augmentation progressive de l’induction

3-3 Augmentation progressive des excitations

3-4 Convergence d’un modèle unidimensionnel

3-5 Algorithme 1D de type Newton-Raphson

4) Algorithme de type Newton-Raphson (recherche de zéro)

4-1 Algorithme de type Newton-Raphson pour un système matriciel

4-2 Calcul non linéaire de la coénergie

4-3 Calcul non linéaire du couple

5) Modèle non linéaire complet

5-1 Algorithme

5-2 Résultats de la modélisation

5-3 Conclusion

6) Simulation aux éléments finis non linéaires

7) Essais sur banc

7-1 Fabrication du prototype

7-2 Résultats d’essais

8) Conclusion

Chapitre 4 Amélioration et optimisation de la machine à aimants

1) Analyse et pistes d’améliorations structurelles

1-1 Analyse des résultats

1-2 Dent triangulaire selon l’axe de rotation

1-3 Problématiques de fabrication

1-4 Dent de section constante triangulaire

1-5 Dent en marche d’escalier

2) Fabrication de la machine améliorée

2-1 Contraintes sur l’outillage

2-2 Solutions envisagées

2-3 Inversion du rotor

3) Simulation éléments finis

4) Prototype de la machine améliorée

4-1 Architecture de la machine améliorée

4-2 Fabrication du prototype de la machine améliorée

4-3 Essais monophasés du prototype

4-4 Assemblage du prototype complet

Optimisation paramétrique

5) Conclusions

Chapitre 5 Machine homopolaire à excitation bobinée

1) Présentation de la machine à excitation bobinée

1-1 Historique

1-2 Présentation du concept

2) Modélisation analytique

2-2 Modèle analytique

2-3 Analyse des résultats du modèle analytique

3) Analyse éléments finis

4) Essais sur banc

4-1 Fabrication du prototype

4-2 Résultats d’essais

4-3 Conclusions sur la machine à excitation bobinée MH2

5) Nouveau concept à double dents rotor magnétiquement isolées

5-2 Nouveau concept

6) Simulation éléments finis du nouveau concept

6-1 Simulation de référence MH2

6-2 Simulation de la machine à doubles dents isolées

6-3 Évolution dimensionnelle

7) Modèle analytique

8) Conclusion

8-1 Machine à doubles dents isolées

8-2 Machine homopolaire à excitation bobinée

Conclusion générale

Bibliographie

Télécharger le rapport complet