Télécharger le fichier pdf d’un mémoire de fin d’études

Défauts dus aux procédés de découpe

Effet de la découpe sur la morphologie des tranches de silicium

Avec les deux procédés de découpe à la scie à fil, la qualité de surface obtenue s’avère être conditionnée par les paramètres de découpe. A. Bidiville et al. [9] ont analysé la topographie de surface obtenue après les sciages SW et DW. Leurs travaux ont montré que la rugosité de surface est bien liée au mouvement du fil et à celui des abrasifs. Comme le montre la Figure 10.a, à l’échelle d’une tranche, la surface découpée DW présente des sillons réguliers par rapport à celle découpée SW. Cet effet est dû au fait qu’avec le sciage DW, les tranches sont généralement découpées avec le mouvement de va-et-vient du fil et avec une vitesse de découpe rapide. Ainsi des traces de sciage sont induites à chaque inversion de direction du fil. Quant à la rugosité de surface, elle diminue fortement entre l’entrée et la sortie du fil sur la tranche découpée SW, par contre elle ne varie pas beaucoup le long du trajet du fil dans la découpe DW (Figure 10.a).

La vitesse du fil de découpe est également un paramètre conditionnant l’état de surface obtenu. Ce paramètre est particulièrement important pour le nouveau procédé de découpe DW pour lequel la variation de la vitesse du fil peut être plus importante. Un travail récent de S. Wurzner et al. [10] souligne qu’on obtient une surface moins rugueuse en augmentant la vitesse du fil DW (Figure 11.a), par contre la surface se caractérise par un ratio d’amorphisation plus important (Figure 11.b). Ce ratio est calculé à partir du rapport r des aires sous les pics Raman du silicium amorphe (a-Si) et du silicium cristallin (c-Si) (Annexe 1). L’amorphisation est expliquée par le comportement du silicium soumis à des valeurs élevées de la pression de contact, entre les grains et la surface du silicium, intervenant pendant la découpe avec ces vitesses.

Méthodes indirectes : vitesse d’attaque chimique et durée de vie des porteurs de charge minoritaires

La littérature rapporte plusieurs travaux, sur la caractérisation de la couche SSD induite par la découpe en tranches, basés sur des mesures indirectes. Certaines mesures physiques sont très sensibles à la variation de la structure du matériau près de la surface. En présence d’une couche SSD, il est donc possible d’évaluer indirectement sa profondeur. C’est une approche qui a été utilisée dans plusieurs domaines et appliquée sur différents types de matériaux en vue de caractériser leur endommagement par des méthodes non destructives. Pour ce faire, des propriétés physiques, chimiques, mécaniques et électriques ont été mesurées. Dans cette revue bibliographique, nous ne décrirons que deux propriétés auxquelles nous nous sommes intéressés : la vitesse d’enlèvement par attaque chimique et la durée de vie des porteurs de charge minoritaires en fonction de cet enlèvement.

Couche SSD et vitesse d’enlèvement par attaque chimique

C’est une méthode initialement adoptée pour étudier la couche SSD générée par l’usinage d’autres matériaux fragiles comme les céramiques et les verres [38]. Cette méthode est basée sur la sensibilité de la vitesse d’attaque chimique à la qualité du matériau. La présence d’une densité de défauts élevée (écrouissage, amorphisation…) est favorable à une attaque chimique plus rapide (liaisons pendantes, dislocations…). Par conséquent, la couche SSD pourrait se distinguer du matériau de volume non endommagé par une vitesse d’attaque chimique plus grande. Le principe de la méthode consiste donc à procéder par un retrait progressif de matière par attaque chimique et la construction d’un profil de vitesse d’attaque en fonction de l’enlèvement.

Pour le matériau silicium, et dans le domaine du solaire PV, cette méthode a été exploitée pour étudier la couche SSD induite par la découpe à la scie à fil. L’une des premières études concerne des tranches de silicium multicristallin (mc-Si) découpées SW [12]. Les tranches d’épaisseur moyenne d’environ 300 µm sont attaquées dans une solution aqueuse de NaOH à 2 % chauffée à 85°C pendant des durées variant de 30 secondes à 12 minutes. La mesure de l’épaisseur enlevée est déduite de la pesée des tranches avant et après l’attaque chimique.

La Figure 19 indique que l’épaisseur enlevée dépend linéairement de la durée de l’attaque mais présente une rupture de pente qui met en évidence deux régimes d’enlèvement. Le premier régime, dont la vitesse d’attaque est la plus grande, correspond à l’enlèvement de la couche SSD. Le deuxième régime, correspond à l’attaque du silicium non modifié par la découpe. La transition entre les deux régimes permet d’estimer la profondeur de l’endommagement qui est évaluée ici à 2,5 µm.

Conditions expérimentales de découpe au fil diamanté

L’optimisation de la découpe du silicium en tranches par le procédé DW fait l’objet, en particulier dans notre laboratoire, de nombreux travaux de recherche. Les conditions de découpe sont des leviers possibles pour réduire la couche SSD. Comme nous l’avons montré dans le Chapitre I, les caractéristiques des fils diamantés (diamètres, granulométrie, type de liant) et les conditions de coupe (vitesses, type de liquide de découpe) sont les paramètres principaux qui conditionnent la couche SSD. Pour mener ces travaux, le laboratoire dispose d’une machine dédiée à la découpe DW. Cette machine est adaptée à l’étude de la découpe avec des fils diamantés de diamètres différents qui a pour objectif l’utilisation de fils très fins de diamètre aussi faibles que 70 µm.

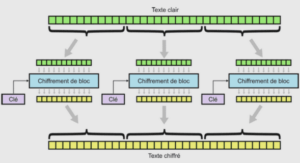

En une seule passe, il est possible de découper une brique de silicium en un millier de tranches. La brique de silicium est au préalable collée sur un support qui assure le maintien des tranches après découpe. La Figure 26 : illustre le procédé de découpe DW utilisé au laboratoire. Un ensemble de fils diamantés fournis par différents fournisseurs ont été utilisés et leurs performances ont été comparées. De plus, afin de diminuer la quantité de fil utilisée par coupe, une étude a été menée pour déterminer l’influence des paramètres tels que les vitesses de déplacement (de la brique et vitesse de renouvellement des fils) ainsi que le régime de déroulement alternatif des fils diamantés. Par ailleurs, la nature du liquide de découpe influence d’une part la qualité de la découpe, et d’autre part la nature des résidus de découpe dont le recyclage est envisagé. Pour ces raisons, différentes caractéristiques du liquide de découpe sont également testées.

|

Table des matières

Introduction

Chapitre I – État de l’art de la découpe à la scie à fil du silicium pour les applications photovoltaïques

I.1. Procédés de découpe à la scie à fil du silicium

I.1.1. Principe de la découpe

I.1.2. Mécanismes de la découpe

I.1.3. Paramètres des procédés de découpe

I.2. Défauts dus aux procédés de découpe

I.2.1. Effet de la découpe sur la morphologie des tranches de silicium

I.2.2. Effet de la découpe sur les propriétés mécaniques des tranches de silicium

I.3. Notion de couche d’endommagement

I.3.1. Définition

I.3.2. Profondeur de l’endommagement

I.4. Revue bibliographique sur la caractérisation de l’endommagement

I.4.1. Approches théoriques

I.4.2. Approches expérimentales

I.4.2.1. Méthodes directes : profondeur de propagation des microfissures

I.4.2.2. Méthodes indirectes : vitesse d’attaque chimique et durée de vie des porteurs de charge minoritaires

I.5. Résumé

Chapitre II – Méthodologie expérimentale de caractérisation de l’endommagement induit par la découpe

II.1. Démarche adoptée

II.1.1. Conditions expérimentales de découpe au fil diamanté

II.1.2. Analyse des tranches brutes de découpe

II.1.3. Caractérisation des fissures en sub-surface

II.1.3.1. Caractérisation de la profondeur des fissures

II.1.3.2. Caractérisation de la morphologie des fissures

II.1.4. Caractérisation sur tranches entières par enlèvement progressif

II.2. Dispositifs expérimentaux mis en œuvre

II.2.1. Techniques de caractérisation de la surface brute de découpe

II.2.1.1. Caractérisation morphologique

II.2.1.2. Caractérisation structurale

II.2.1.3. Caractérisation chimique

II.2.1.4. Caractérisation mécanique

II.2.2. Méthodologie de caractérisation des fissures

II.2.2.1. Préparation des échantillons

II.2.2.2. Solution chimique de révélation des fissures

II.2.2.3. Imagerie optique sur coupe en biseau

II.2.2.4. Extraction de la profondeur de propagation des fissures

II.2.3. Méthodologie de caractérisation par enlèvement chimique progressif

II.2.3.1. Protocole de l’enlèvement chimique progressif

II.2.3.2. Optimisation des conditions d’attaque chimique

II.2.3.3. Nettoyage des tranches avant passivation de surface

II.2.3.4. Passivation des surfaces des tranches

II.2.3.5. Mesure de la durée de vie des porteurs de charge minoritaires

II.3. Résumé

Chapitre III – Analyse des tranches de silicium brutes de découpe au fil diamanté

III.1. Sélection des échantillons

III.2. Résistance mécanique des tranches de silicium et conditions de découpe

III.2.1. Tests en fonction des caractéristiques des fils diamantés

III.2.2. Tests en fonction des paramètres de découpe

III.2.3. Tests en fonction du liquide de découpe

III.2.4. Synthèse de l’effet des conditions de découpe

III.3. Propriétés des surfaces brutes de découpe

III.3.1. Topographie des surfaces

III.3.1.1. Effet des caractéristiques des fils diamantés

III.3.1.2. Effet des paramètres de découpe

III.3.1.3. Effet de la nature du liquide de découpe

III.3.1.4. Résumé des propriétés de topographie de surface

III.3.2. Propriétés cristallines des surfaces

III.3.2.1. Phases métastables du silicium observables par spectrométrie Raman

III.3.2.2. Typologie des spectres Raman des surfaces brutes de découpe

III.3.2.3. Effet des conditions de découpe sur la distribution des phases du silicium

III.3.2.4. Effet du nettoyage après découpe sur la distribution des phases du silicium

III.3.2.5. Résumé des caractérisations par spectrométrie Raman

III.3.3. Chimie de la surface brute de découpe par XPS

III.3.3.1. Échantillons et paramètres d’analyse par XPS

III.3.3.2. Éléments chimiques présents à la surface des tranches

III.3.3.3. Spectres des électrons de cœur du silicium

III.3.3.4. Spectres des électrons de cœur du carbone et de l’oxygène

III.3.3.5. Résumé des caractérisations par XPS

III.4. Propagation des fissures en sub-surface

III.4.1. Indicateurs de profondeur de propagation

III.4.1.1. Sélection des échantillons et préparation des coupes en biseau

III.4.1.2. Effet de la granulométrie des diamants

III.4.1.3. Effet de l’origine du fil

III.4.1.4. Effet de la durée de coupe

III.4.1.5. Effet du nombre de coupes par fil

III.4.2. Évaluation des contraintes autour des fissures

III.5. Déformation de réseau du silicium en sub-surface

III.5.1. Caractérisation par DRX

III.5.1.1. Diffraction sur les plans cristallographiques (400) du silicium

III.5.1.2. Diffraction sur les plans cristallographiques (531) du silicium

III.5.2. Caractérisation par EBSD

III.5.3. Caractérisation par TEM

III.5.4. Résumé des caractérisations par diffraction

III.6. Résumé

Chapitre IV – Caractérisation de l’endommagement sur tranches entières en fonction de l’enlèvement progressif par attaque chimique

IV.1. Évolution de la vitesse d’attaque chimique

IV.1.1. Vitesse d’attaque chimique et endommagement de surface

IV.1.2. Évaluation de l’homogénéité de l’attaque chimique

IV.1.3. Enlèvement chimique progressif sur tranches brutes de découpe DW

IV.1.3.1. Évolution de la topographie de surface aux faibles enlèvements

IV.1.3.2. Distribution de la vitesse d’attaque sur la tranche

IV.1.3.3. Évolution de la vitesse d’attaque sur la zone centrale des tranches

IV.1.3.4. Interprétation de la sensibilité de la vitesse d’attaque à la couche SSD

IV.1.4. Résumé et discussion

IV.2. Évolution de la durée de vie des porteurs de charges minoritaires

IV.2.1. Choix des paramètres de mesure de la durée de vie des porteurs minoritaires

IV.2.1.1. Qualification des méthodes de passivation de surface

IV.2.1.2. Passivation Al2O3 (10 nm) avec encapsulation SiNx : H (75 nm)

IV.2.1.3. Passivation Al2O3 (20 nm) avec recuit d’activation (450 °C, 30 min)

IV.2.1.4. Évaluation de la mesure de la durée de vie effective

IV.2.1.5. Synthèse des conditions de mesures retenues pour la durée de vie effective

IV.2.2. Résultats de mesure de durée de vie sur tranches avec couche SSD

IV.2.2.1. Évolution de la durée de vie effective en fonction de l’enlèvement

IV.2.2.2. Discussion de l’évolution de la durée de vie effective

IV.2.3. Modélisation des mesures de durée de vie effective en fonction de l’enlèvement.

IV.3. Résumé et perspectives

Conclusion

Annexe 1

Annexe 2

Annexe 3

Annexe 4

Bibliographie

Télécharger le rapport complet