Le problème du contact unilatéral avec maillages incompatibles

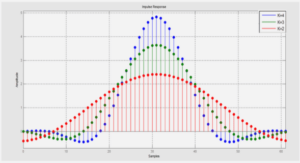

Introduction et configuration du problème Ce chapitre se concentre sur le problème de contact entre deux objets élastiques dont les maillages ne coïncident pas forcement, i.e., le cas de figure des maillages incompatibles. Cette situation est fréquemment rencontrée dans les études industrielles et a été beaucoup étudiée du point de vue théorique ces vingt dernières années. On sait que les conditions de contact locales de type nœud-segment en 2D et l’équivalent nœud-facette en 3D génèrent des solutions montrant des oscillations pouvant dégrader la qualité et la précision des résultats et ralentir le temps de calcul nécessaire pour atteindre les critères de convergence. Au contraire, les approches “mortar” pour la décomposition de domaine [14] gèrent de manière optimale le cas des maillages incompatibles et leur adaptation au problème de contact a donné des résultats intéressants à la fin des années 90 (voir [5, 9, 10, 44, 45]). Pour résumer, l’approche initiale inspirée directement de [14], consiste à utiliser une projection L2 d’un espace d’éléments finis linéaires vers l’autre au niveau de la zone de contact dans le cas bidimensionnel. D’un point de vue numérique, le concept des méthodes “mortar” a été étendu à de multiples configurations de contact comme le frottement, les éléments finis quadratiques, les grandes déformations, le contact tridimensionnel … (voir [19, 21, 26, 30, 38, 53, 57, 64, 66, 67, 76, 77, 80, 82]). On va introduire dans ce chapitre la méthode proposée, intitulée méthode “Local Average Contact” (LAC), pour répondre à la problématique de cette thèse. On propose une condition de contact simple qui d’un côté nous permet d’obtenir des taux de convergence théoriques optimaux en norme H1 et de l’autre côté reste facilement implémentable dans un code de calcul par éléments finis industriel pour les tous les types d’éléments finis couramment utilisés (à savoir les triangles à 3 et 6 nœuds, les quadrangles à 4 et 8 nœuds pour les cas 2D et les tétraèdres à 4 et 10 nœuds, les hexaèdres à 8, 20 ou 27 nœuds pour le cas 3D). On va donc considérer une condition de non-interpénétration discrète dans laquelle le saut de déplacement [uhN] doit être négatif en moyenne sur une famille de macro-mailles (constitués d’unions d’éléments d’un des maillages traces sur la zone de contact) qui forme un macro-maillage de la zone de contact potentielle ΓC. Le plus grand avantage de cette formulation est qu’elle mène naturellement à une méthode locale ce qui rendra l’implémentation numérique générique plus aisée, en particulier dans le code calcul par éléments finis industriel qui sera utilisé par la suite, à savoir Code_Aster [25]. Ce chapitre sera consacré à la définition et à l’étude mathématique de convergence de la méthode LAC dans le cas bidimensionnel et tridimensionnel.

Résumé théorique de la méthode LAC

Dans cette seconde partie, on aborde l’expérimentation numérique de la méthode LAC dans le logiciel de calcul par éléments finis industriel Code_Aster, développé au sein du département d’Analyse Mécanique et Acoustique d’EDF R&D. Depuis plus de vingt ans, ce code de calcul par éléments finis est à la fois un code de recherche, où sont capitalisés les résultats de la recherche d’EDF en mécanique des structures ; mais aussi un des outils de simulation numérique mis à la disposition des divisions d’ingénierie. Il est notamment utilisé pour réaliser différentes études sur les composants des moyens de production électrique (nucléaire, hydraulique…) ainsi que pour justifier de la sécurité des installations auprès de l’Autorité de Sureté Nucléaire (ASN). Dans un premier temps, on présentera les choix techniques qui ont été pris pour implémenter une première version de la méthode. Ensuite on réalisera une première analyse numérique sur une batterie de cas tests “élémentaires” en comparant les résultats obtenus avec la méthode LAC à ceux obtenus par une méthode de collocation. Finalement, on abordera des tests plus complexes faisant intervenir des grands déplacements, grandes déformations et rotations. Pour conclure la partie, on confrontera la méthode à un modèle réaliste d’étude, simulant la relation de contact entre une ailette soumise à une force centrifuge et son attache. Afin que cette partie soit auto-portante, on va rappeler succinctement les principaux résultats présentés dans la première partie de ce manuscrit. Dans ce travail, on s’intéresse à la modélisation des problèmes de contact dans un code éléments finis industriel. Les méthodes les plus utilisées dans le milieu industriel sont basées sur des algorithmes de type nœud-segment en 2D et de type nœud-facette en 3D. Ces méthodes sont connues pour échouer au patch test de Taylor dans le cas général des maillages incompatibles (voir partie 5.1.1.1) et pour mener à des analyses mathématiques sous optimales. D’autre part, le milieu académique a été très productif dans ce domaine ces quinze dernières années. Les méthodes les plus abouties sont les méthodes “mortar” (voir [14]) adaptées au contact (premiers travaux [10, 44, 49, 66]). Ces méthodes consistent à utiliser une simple projection L2 sur un espace joint, i.e., espace d’éléments finis entre les deux objets au niveau de la zone de contact ΓC . Les différents choix d’espaces joints engendrent toute une famille de méthodes de type “mortar”. Cependant ces méthodes possèdent d’importants désavantages lorsque l’on considère leur implémentation de manière générique dans un code industriel. Les deux principaux inconvénients dans notre cas sont la non-localité de la méthode (méthodes “mortar” standard [10, 44, 66, 67]) et la définition non analytique des espaces éléments finis joints pour certains types d’éléments (méthode “dual mortar” [49, 64]). Le but de ce travail de thèse est donc de définir une méthode donnant des résultats numériques et mathématiques d’aussi bonne qualité que ceux obtenus par les méthodes “mortar” tout en gardant les aspects (localité, définition analytique des espaces joints, etc…) rendant l’implémentation dans Code_Aster plus aisée en préservant l’architecture actuelle du code, ce qui permettra en particulier de bénéficier des améliorations génériques comme la parallélisation et cela lorsque l’on considère tous les types d’éléments utilisés (tétraèdres à 4 et 10 nœuds, hexaèdres à 8, 20 et 27 nœuds pour les cas 3D ; triangles à 3 et 6 nœuds, quadrangles à 4 et 8 nœuds pour les cas 2D). Pour ce faire, on va définir une condition de contact simple qui consiste à satisfaire les conditions de contact en moyenne sur chaque macro-élément d’un macro-maillage défini de manière idoine. Cette méthode est intitulée méthode Local Average Contact (LAC).

Le cahier des charges

Le socle théorique nous impose de satisfaire l’Hypothèse 3.2. Deux approches sont alors envisageables : réunir les mailles de la zone de contact esclave en patchs (macro-mailles) (cette méthode est facilement réalisable dans le cas 2D et beaucoup plus complexe à mettre en oeuvre dans le cas 3D) ou garder une trace des mailles de la zone de contact esclave données par l’utilisateur pour définir le macro-maillage et raffiner localement ce maillage afin d’obtenir un maillage de calcul satisfaisant l’hypothèse. Dans un souci de simplicité, de cohérence entre l’approche 2D et l’approche 3D, et pour ne pas déraffiner la condition de contact, on utilisera la méthode de raffinement local dans les cas 2D et 3D. En effet, sachant que la méthode proposée repose déjà sur une gestion du contact uniquement en moyenne, il convient de laisser à l’utilisateur un contrôle sur la taille des macro-éléments en utilisant la trace sur la zone de contact de son maillage comme macro-maillage après raffinement local. Le nouveau mot-clef facteur CREA_PATCH de l’opérateur doit alors satisfaire les points suivants :

– stocker les informations relatives au macro-maillage,

– définir un couple maillage de calcul macro-maillage satisfaisant l’hypothèse 3.2,

– si le maillage doit être raffiné, utiliser un raffinement local (non communicant à tout l’objet esclave) et créer un maillage conforme conservant le même type de mailles (TRIA 3 découpé en TRIA 3 etc…) On suppose que l’utilisateur a choisi le “bon” type d’élément pour son problème,

– mettre à jour les groupes de mailles si nécessaire.

Dans cette première version de l’implémentation de la méthode, on considère uniquement les mailles 2D TRIA 3, TRIA 6, QUAD 4, et QUAD 8 , et les mailles 3D TETRA 4, TETRA 10, HEXA 8, HEXA 20 et HEXA 27. On exclut dans cette première version de l’implémentation le cas des maillages pouvant contenir des prismes ou des pyramides au dessus de la zone de contact.

|

Table des matières

I Étude théorique de la méthode Local Average Contact

1 Revisite du problème de Signorini

1.1 Introduction

1.2 Le problème de Signorini et sa discrétisation par éléments finis

1.3 Estimations clefs L1 et L2 sur σN et ∇uN

1.4 Analyse d’erreur dans le cas bidimensionnel (d = 2)

1.5 Analyse d’erreur dans le cas tridimensionnel (d = 3)

1.6 Conclusion

2 Le problème du contact unilatéral avec maillages incompatibles

2.1 Introduction et configuration du problème

2.2 La méthode LAC dans le cas bidimensionnel (d = 2)

2.3 La méthode LAC dans le cas tridimensionnel (d = 3)

2.4 Conclusion

3 Étude théorique complémentaire

3.1 La formulation mixte de la méthode LAC

3.2 Recherche d’estimation d’erreur en norme L2

3.3 Problématique des macro-mailles semi-intersectées en contact, “dropping edges”

II Étude numérique de la méthode Local Average Contact

4 Étude d’impact de l’implémentation de la méthode LAC dans Code_Aster

4.1 Opérateur CREA_MAILLAGE, création du maillage de calcul

4.2 Opérateur DEFI_CONTACT, définition des espaces fonctionnels

4.3 Opérateur STAT_NON_LINE, construction et résolution du système

4.4 Conclusion

5 Validation numérique “académique”

5.1 Analyse qualitative et quantitative comparative entre la méthode LAC et une méthode de type “collocation”

5.2 Validation des taux de convergence théoriques

5.3 Conclusion

6 Évaluation numérique : vers les cas test industriels

6.1 Multi-Contact

6.2 Ironing

6.3 Ecrasement d’un demi anneau élastique

6.4 Validation d’un modèle sain d’ailette d’un rotor BP100

6.5 Conclusion

Conclusion et perspectives

![]() Télécharger le rapport complet

Télécharger le rapport complet