Télécharger le fichier pdf d’un mémoire de fin d’études

Localisation GPS

La fonction principale du module GPS est d‘assurer la stabilité du quadrirotor lorsque celui-ci est éloigné du poste de commande. En effet, à 50 mètres d’altitude voire même à 100 mètres, le quadrirotor devient de plus en plus petit à l’oeil, et donc la stabilisation devient un atout essentiel pour le contrôle de celui-ci. La stabilisation s’améliore encore grâce au récepteur GPS qui calcule la position dans l’espace et permet de ne pas dériver à cause du vent.

L’exploitation de ce module a fait apparaître de nouvelles fonctionnalités dernièrement. Pour les systèmes drones récents, un mode de pilotage automatique permet par exemple de choisir le lieu de destination du quadrirotor. Sur la carte géographique de l’interface du poste de commande, on peut juste indiquer le point vers lequel on veut que le quadrirotor se déplace.

Détecteur d’obstacles

La distance séparant le drone des obstacles peut être mesurée à l’aide d’un télémètre ultrason, d’un télémètre infrarouge ou d’un télémètre laser. Mais pour une détection, l’utilisation d’un simple capteur infrarouge suffit largement. Ce dernier est de plus avantageux par rapport aux deux autres technologies du fait de sa faible consommation.

Le capteur mesure le retour ou le non-retour d’une lumière infrarouge. L’émission d’IR modulée se fait sur chacun des quatre extrémités. Si le rayon revient au récepteur, cela veut dire qu’un objet l’a renvoyé, sinon il n’y a rien.

Altitude

Pour déterminer l’altitude, les altimètres barométriques sont largement utilisés sur les avions. Ils dépendent de la variation des températures et des pressions et mesure l’altitude en partant du principe que la pression atmosphérique baisse de 1hPa (1bar = 1000hPa) chaque fois que l’on s’élève de 8metres. L’altitude est donc donnée par la formule : Altitude = [Pmesurée – P0]× 8

où Pmesurée est l’estimation de la pression donnée par le capteur et P0 la pression au niveau de la mer (101325Pa).

Pour obtenir l’altitude par rapport au sol, il faut faire une mesure de la pression avant chaque vol. P0 est ensuite remplacée par cette valeur. La formule devient : Altitude = [Pmesurée – Psol]× 8

Le capteur de pression de la Fig 1.5 convertit la pression atmosphérique présente dans l’environnement de 0 à 2bar en une tension continue variant entre O et 5V. Une propriété de ce capteur est que la tension de sortie est proportionnelle à la pression mesurée : U(V) = 0,0045×P – 51.

Phase de démarrage

-On applique une tension entre deux pôles des bobines et le troisième en l’air. On attend que le rotor vienne au repos, dite la position d’équilibre.

-On commute la tension d’une des bornes vers l’autre qui était en l’air, changeant la polarité magnétique d’une dent et on attend la nouvelle position d’équilibre. On dit que le moteur a tourné d’un pas.

-Et ainsi de suite, en commutant convenablement pour que la suite de pas engendre une rotation dans le même sens. Les suites de pas sont caractérisées par les forces d’attraction et de répulsion qui apparaissent au cours de la commutation pour faire tourner le rotor.

Dans ce mode de fonctionnement, le moteur ne peut pas tourner vite car il faut assurer un temps minimum entre chaque commutation pour que le rotor finisse son mouvement. Cette phase est surtout nécessaire pour démarrer le moteur afin de crée un courant par effet dynamo qui sera ensuite capturé par un circuit combinatoire sur chaque phase.

Phase d’accélération

Elle consiste à mesurer la tension induite présente sur la phase en l’air lorsque le moteur aurait eu déjà assez de vitesse pour la produire. Après avoir lancé le moteur en mode pas à pas, la carte contrôleur surveille la tension induite par effet dynamo aux bornes de la phase en l’air et lorsque l’aimant cible se trouve entre les deux bobines qui le pousse et l’attire en même temps, elle lance un nouveau cycle de commutation. A chaque moment de l’évolution du rotor, les forces magnétiques sont toujours présents ce qui lui donne un couple plus important. Les commutations suivent donc l’évolution du rotor ce qui permet une accélération au moteur.

Ces moteurs assurent tous les mouvements du drone mais cela reste insuffisant. Il faut que le drone puisse connaître ses environnements ainsi que son évolution dans l’espace par l’intermédiaire des différents capteurs embarqués.

Capteurs de surveillance

Pour s’assurer que le drone fonctionne correctement en vol, il doit se munir de divers détecteurs qui suivent instantanément son état de vol comme la température, la charge de la batterie ainsi que la vitesse de chaque moteur.

Température

Le drone est équipé de thermomètres afin de surveiller chaque moteur, ainsi que la batterie LiPo qui s’échauffe selon sa charge. Une valeur jugée trop élevée entraînera un atterrissage programmé de l’appareil pour protéger la détérioration d’un des équipements.

Le capteur DS1820 est un capteur numérique qui permet la mesure de la température sur une plage de -55° à +125°C avec un pas de 0.5°C. Sa configuration sur une carte électronique est simple comme le montre la Fig 1.7

Mouvement des quadrirotors

Le quadrirotor dispose de 4 mouvements pour se déplacer : le mouvement vertical, le mouvement de roulis, le mouvement de tangage et le mouvement de lacet.

Translation verticale : le contrôle vertical se fait par variation de la vitesse de rotation des rotors. Pour un vol stationnaire, la vitesse de rotation est la même pour tous les rotors de façon à ce que la poussée globale des quatre rotors compense le poids de l’appareil. Pour changer l’altitude, on fait varier identiquement leur vitesse.

Translation horizontale : on fait varier l’assiette de l’appareil, ce qui permet de modifier le vecteur translation en grandeur et en direction de chaque rotor.

Lacet : le lacet s’obtient par la déférence de couple de frottement créée au niveau des rotors. il suffit donc d’augmenter la vitesse de rotation de deux moteurs diamétralement opposés et diminuer la vitesse des deux autres moteurs. Ainsi la poussée globale est maintenue, mais il y a apparition d’un couple résultant.

Roulis et tangage : le roulis et le tangage à altitude constante sont obtenus de la façon suivante : il faut faire varier la vitesse des moteurs des rotors diamétralement opposés. On augmente la vitesse de l’un et on diminue la vitesse de l’autre (On conserve la force globale opposée au poids). Le quadrirotor s’incline du coté où l’on a ralenti la vitesse du moteur et part dans cette direction.

Surveillance du milieu d’évolution

Lorsque le véhicule est en vol l’opérateur n’a plus de référence de la façon pour le guider. Le contrôle du véhicule par rapport à son environnement est alors primordial. Il est déjà muni de divers capteurs destiné à fournir toutes les informations nécessaires à la bonne commande. Les capteurs constituent l’une des parties cruciales pour la stabilité du véhicule car ils permettent de déterminer les paramètres d’état. La défaillance de l’un de ces capteurs peut mener à un dysfonctionnement dans la boucle de commande, à une instabilité et un accident. Par exemple, le système de localisation GPS permettant de localiser le véhicule par rapport au poste de contrôle ; le capteur de température permettant de contrôler le sur échauffement des éléments embarqués.

Commande

Puisqu’on parle de quadrirotor, le décollage et l’atterrissage ne peut être que verticalement. En vol, tous les mouvements définis en haut sont permis par l’opérateur pour effectuer une mission. Selon les paramètres d’états perçu par les capteurs, les commandes envoyées peuvent être soit directement transmises aux actionneurs soit remplacer par des commandes générées à la suite des résultats de ces derniers. Le principe de fonctionnement sera développé plus amplement en bas.

Poste de commande

Le poste de commande varie selon le type de drone utilisé. Les uns sont seulement commandés par une simple tablette ou télécommande, tandis que les autres sont commandés à partir d’un poste de control. Dans ce cas, la liaison se fait par satellite afin de permettre un vaste porté de pilotage. Si la portée de la liaison est assez faible, on peut l’accompagner par un poste de commande mobile comme celui de notre cas.

Le poste de commande est abrité dans un véhicule terrestre de type pick-up choisi surtout par la possibilité d’héberger l’installation du système de contrôle et les opérateurs au commandes. Le drone n’est donc pas limité dans une zone de navigation puisque le poste de contrôle est mobile et peut suivre le drone en vol.

Format des données

Les données échangées entre le poste de contrôle et le quadrirotor est le même. On utilise le réseau wifi suivant la norme 802.11 comme moyen de transmission entre les deux entités. Les données sont envoyées sous forme de trame contenant toutes les informations nécessaires.

Données ascendantes

Les données à envoyer sont composées des commandes du drone codées sur 8 bits et des coordonnées GPS du poste mobile ayant une taille de 8 octets. Une information de 9 octets est encapsulée suivant les différents protocoles de la norme 802.11 avant d’être émise vers le drone. La latitude et la longitude sont codées en simple précision.

Traitement et Synchronisation des commandes

L’opérateur dispose de toutes les commandes possibles pendant le guidage du minidrone tant qu’il est dans la portée. On l’appelle « commande manuelle » reçue du poste au sol. Ella a une certaine limite selon les circonstances rencontrées en vol.

La procédure de « commande automatique » est alors enclenchée dans le cas où le minidrone est hors de portée, rencontre des obstacles sur son chemin, détecte des défaillances à son bord tel que des échauffements ou enfin lorsque la batterie est faible. La synchronisation des deux types de commande est figurée sur le diagramme suivant. Les exécutions des opérations se font en alternance selon un ordre de priorité étant donné que le microcontrôleur est mono tâche.

Le pilotage manuel :

Le drone traduit les commandes reçues depuis le poste de control et réagit comme attendu.

Le pilotage semi-automatique :

Ce mode est enclenché lorsqu’un ou plusieurs capteurs qui surveillent l’environnement de vol du drone détectent des obstacles. Le drone ne répond plus au pilotage manuel pendant une courte durée, le temps de surmonter l’obstacle. Dans ce cas, un calculateur préprogrammé donne les commandes pour les actions à entamer afin de dévier l’obstacle selon les données qu’il a reçu. Il est donc impératif que ces données transitent rapidement avec une bonne précision.

Atterrissage forcé :

Celui-ci est activé quand une anomalie de fonctionnement est détectée sur l’un des équipements embarqué tel qu’une surchauffe, la décharge des batteries. Ainsi, le drone par l’intermédiaire d’un plan de vol préétabli effectue un atterrissage.

Pour gérer les équipements embarqués, la carte mère du drone doit être composée de plusieurs modules tels que :

– Le module émetteur (Vidéo + données) sans fil pour transmettre les états de vol.

– Le module récepteur de commandes pour recevoir les commandes émises depuis le poste de control au sol.

– Le centre de traitements de commandes pour synchroniser les commandes reçues par rapports aux états de vol recueillis par le drone.

– Les circuits d’interface des moteurs qui sépare la partie à grande puissance de la partie intelligente à faible puissance.

– Et les interfaces des périphériques qui se trouvent entre chaque périphérique et la carte mère principale.

Dans la suite, nous allons voir comment ces périphériques se communiquent entre eux pour qu’ils puissent réaliser une tâche.

Interfaces utilisées

Les interfaces sont surtout utilisées pour assurer la communication entre un périphérique et un équipement. Pour notre cas, l’interfaçage permet au microcontrôleur central de recevoir les données depuis les capteurs ou d’en envoyer vers les actionneurs.

Interfaces de puissance

Pour pouvoir stabiliser la quadri rotor, nous devons commander indépendamment la vitesse de chaque moteur. Cependant, le microcontrôleur ne peut pas commander directement ces moteurs car pour n’importe quel type de moteur, le microcontrôleur n’arriverait pas à fournir suffisamment de courant. Pour remédier à ce problème, on fait appel à une interface de puissance.

Le MOSFET (Metal Oxyde Semiconductor Field Effect Transistor) est le transistor qui nous convient, car contrairement au bipolaire, il ne nécessite qu’une différence de potentiel au niveau du gate pour commuter et laisser passer plusieurs ampères. [11]

Pour ce faire, les MOSFET sont montés en 3 ponts en H qui vont s’occuper chacun d’une phase d’un moteur.

Interfaces pour les capteurs

On dispose de deux types de capteurs dans le système embarqué. Il s’agit de capteur numérique dont les détecteurs d’obstacles et de capteur analogique dont les gyroscopes sur les trois axes de la centrale inertielle. Ceux numériques délivrent tout de suite un niveau logique soit un niveau bas. Ils ne nécessitent donc aucune interface entre eux et le système de commande central, car ces données sont directement exploitables. Ceux analogiques sont caractérisés par des potentiomètres linéaires qui délivrent à leurs bornes des tensions analogiques variables. Il est alors nécessaire de traiter d’abord cette donnée par un CAN afin de la discrétiser. Ce module est déjà intégré dans le microcontrôleur qu’on utilise, c’est à l’aide d’une configuration informatique qu’on procède à la conversion.

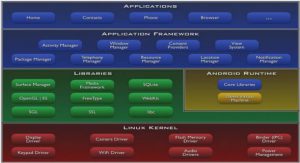

Pour que chaque module fonctionne correctement, il faut assurer l’architecture logicielle : c’est-à-dire la programmation des microcontrôleurs.

Architectures logicielles

Le système embarqué est constitué par deux (02) microcontrôleurs de type 16F84A et 18F4520 [Annexe 1]. Le langage de programmation qu’on a choisi est le langage C et on a utilisé le compilateur « mikroC ».

Gestion de la carte contrôleur

Le programme à implémenter dans le PIC16F84A doit assurer trois fonctions principales nécessaires au pilotage de l’interface de puissance à savoir:

– La commutation des tensions des phases

– La commande des gaz

– La détection de la position du rotor

La commutation des tensions des phases

Le moteur brushless est une machine synchrone auto piloté, et c’est la commutation des semi-conducteurs qui gère l’alimentation du moteur. Cette commutation se fait selon le circuit de détection de position du rotor. Ce système permet une correspondance entre le flux d’excitation et l’induit évitant ainsi les décrochages éventuels du moteur. La détection d’un des six points fixes de 60° électrique va déclencher la commutation de l’un des transistors de l’onduleur.

Les niveaux de sortie des ports qui commandent les interrupteurs forment alors 6 combinaisons binaires décrites dans le tableau VI. Ainsi, ces 6 combinaisons se bouclent sur eux même afin de créer le mouvement de rotation du moteur.

|

Table des matières

CHAPITRE I : LES EQUIPEMENTS EMBARQUES DANS UN MINIDRONE QUADRIROTOR

I.1 – Equipements de navigation

I.1.1 – Centrale inertielle

I.1.2 – Localisation GPS

I.1.3 – Détecteur d’obstacles

I.1.4 – Altitude

I.2 – Système d’alimentation

I.3 – Système de propulsion

I.4 – Capteurs de surveillance

I.4.1 – Température

I.4.2 – Tension

I.4.3 – Vitesse moteur

I.5 – Equipements de mission

I.5.1 – La Caméra

I.5.2 – Emetteur et récepteur embarqué

CHAPTIRE II : ANALYSE ET TRAITEMENT DES DONNEES EXPLOITEES

II.1 – Système de drone

II.1.1 – Drone

II.1.2 – Opérateur

II.1.3 – Poste de commande

II.2 – Format des données

II.2.1 – Données ascendantes

II.2.2 – Données descendantes

II.3 – Traitement et Synchronisation des commandes

II.3.1 – Commande manuelle

II.3.2 – Autonomie décisionnelle

CHAPITRE III : INTERFACAGE DES EQUIPEMENTS EMBARQUES

III.1- Généralités

III.2- Interfaces utilisées

III.2.1- Interfaces de puissance

III.2.2- Contrôleur de vitesse

III.2.4- Interfaces pour les capteurs

III.3- Architectures logicielles

III.3.1- Gestion de la carte contrôleur

III.3.2- Gestion du microcontrôleur central

CONCLUSION

Télécharger le rapport complet