Conservation par traitement thermique

Les méthodes physiques concernent tous les traitements thermiques et les autres moyens physiques. D’une part, la conservation par la chaleur figure parmi les traitements thermiques. Elle est aussi liée à un couple temps-température. Elle concerne la stérilisation, la pasteurisation, la thermisation, l’upérisation, l’appertisation, la cuisson et le blanchiment. La stérilisation est un procédé s’effectuant à haute température supérieure à 100°C [24, 34, 49] pendant une durée courte. Elle vise à détruire tous les micro-organismes présents dans l’aliment [24, 49, 52]. A la différence de la stérilisation, la pasteurisation ne détruit que les formes végétatives des germes pathogènes [49, 50, 52]. Et la pasteurisation s’effectue à une température inférieure à 100°C [24, 34, 49] pendant 15 à 40 secondes [33]. Ces procédés sont généralement réservés aux produits liquides [24, 39]. Pour les produits solides, on peut opérer à un blanchiment. Le blanchiment est un traitement thermique rapide de 1 à 2 minutes dans de l’eau bouillante, suivi d’un refroidissement immédiat dans de l’eau froide [3]. En effet, le traitement thermique superficiel de quelques minutes de 70 °C à 100 °C vise à inactiver et à détruire les enzymes susceptibles d’altérer les légumes ou les fruits avant leur traitement ultérieur [49] comme l’appertisation, la congélation [3, 49] ou la lyophilisation [49]. Il est à remarquer que ces procédés cités ci-dessus sont les plus utilisés. D’autre part, la conservation par le froid concerne aussi les traitements thermiques. Par la valeur de la température, on distingue deux froids : le froid positif avec une température comprise entre 0 et 4°C, et le froid négatif avec une température inférieure à 18°C [52]. La réfrigération correspond au froid positif. C’est une méthode classique de refroidissement à des températures aux alentours de 0°C à +4°C [49, 51]. En diminuant l’action des bactéries et des enzymes présentes dans l’aliment [49], elle permet de conserver les aliments périssables à court ou moyen terme [49, 52]. La congélation correspond au froid négatif. Elle consiste à refroidir puis à entreposer les aliments à des températures inférieures au point de congélation, généralement -18°C. Elle permet de conserver les aliments à long terme (4 à 24 mois) [50, 52].La congélation et la surgélation se distinguent par le mode de formation des cristaux de glace [Cf Annexe I].Lors de la congélation, il y a un développement d’un cristal de taille importante. Tandis que lors de la surgélation, il y a formation de nombreux petits cristaux [50].

Verre

Le verre est un emballage pour les produits liquides à citer le lait, l’eau, la limonade [10]. Par suite, il est considéré comme une barrière absolue [2, 10, 23]. Il est obtenu par fusion complète de matières premières comme la silice, le calcaire, le sulfate de sodium ou le calcin à température élevée, en un liquide homogène qui se refroidit ensuite à l’état rigide, essentiellement sans cristallisation. C’est un matériau inorganique non métallique [2]. Selon la forme et la taille des verres, les emballages alimentaires en verre sont les bouteilles, les flacons, les bocaux et les pots [2].

Cas des emballages en verre

Pour le verre d’emballage alimentaire, sa fabrication suit les étapes citées ci-après [Cf Annexe 2.5.1]. La première correspond à la préparation des composants vitrifiables. Par la suite, ces composants passent dans le four à 1550°C pour être fondus et homogènes. Après fusion, le mélange vitrifiable passe dans le feeder14 à 1250°C pour régler sa température et faciliter le formage. Ensuite, on procède au formage. Le formage des paraisons, consistant à former des gouttes de verre ou gobs dont la masse est proportionnelle au volume, précède au formage des articles selon le type d’emballage (bouteilles, flacons, bocaux et pots). Il est à remarquer que ce formage des articles est effectué par le procédé soufflé/soufflé [Cf Annexe 2.5.2] ou par le procédé pressé/soufflé [Cf Annexe 2.5.3]. Après, on opère à un traitement de surface à chaud à 600°C, succédé d’une recuisson à 500°C, pour revêtir la surface extérieure de l’article d’une très fine pellicule d’oxydes d’étain (SnO2) ou d’oxydes de titane. Ce revêtement augmente la dureté de l’article et facilite l’adhésion lors du deuxième traitement de surface à froid. Après la recuisson, on procède à un traitement de surface à froid qui consiste à lubrifier l’article par des substances à base de polyéthylène en vue d’améliorer le glissement des verres au niveau des convoyeuses15 et de limiter la formation des rayures ou des marques d’abrasion par friction. Puis, les contrôles de la qualité des emballages sont effectués. Ces contrôles concernent les formes et les textures des emballages, et les tests sur la résistance. Après un contrôle satisfaisant, les emballages alimentaires sont décorés et parachevés par l’intermédiaire de la sérigraphie, de la métallisation, de la tampographie ou encore du dépolissage, de la plastification [Cf Annexe 2.5.4]. Et à la fin, les emballages ainsi fabriqués sont regroupés par unités logistiques 16[2].

Conditionnement par traitement thermique

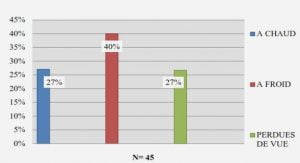

Ce type de conditionnement a recours à l’utilisation des sources d’énergie thermique. Ce processus thermique vise à diminuer les micro-organismes en vue d’augmenter la durée de vie du produit. L’emballage subira la température du produit, ou subira avec le produit des procédés pour rendre le produit pasteurisé ou stérile [50]. Le conditionnement à froid consiste à remplir l’emballage avec un produit froid. Ce produit froid est généralement obtenu par une flash pasteurisation. Il est à remarquer qu’il peut y avoir une introduction d’antiferments ou conservateurs [24] avant la pasteurisation du produit. C’est après le remplissage que le contenant avec son contenu subi une stérilisation. [24][36]. Pour sa part, le conditionnement à chaud consiste à remplir l’emballage avec un produit chaud à environ 90°C [24, 46]. Le produit stérilise et désinfecte ainsi l’emballage. Ensuite l’emballage et le produit subissent ensemble un traitement thermique avec une température supérieure à 80°C [46] pendant quelques minutes. Après cette postpasteurisation, le contenant et le contenu sont refroidis brutalement afin de limiter les risques de brunissement non enzymatique [24, 46]. Il est à remarquer que, dans le cas des produits liquides, le remplissage se fait à ras bord et l’espace tête se crée durant le refroidissement [24]. L’appertisation est un procédé où le produit et l’emballage subissent ensemble et en même temps une stérilisation [50, 52]. Pour la réalisation de ce procédé, il faut d’abord préparer le contenu. Puis les boîtes, généralement en métal, sont remplies de contenu. Par la suite, on procède à la fermeture de la boîte de façon hermétique. A la fin, on opère la stérilisation. Et la durée de stérilisation dépend de l’emballage et sa capacité, ainsi que de la nature du contenu [24]. Pour un conditionnement aseptique, le contenu doit être traité préalablement par une stérilisation et avoir subi une stabilisation enzymatique. Par la suite, l’emballage doit être aussi stérile [Cf Annexe III.2.2] et exempte de tout contact avec les agents de contamination. Ainsi, on procède au remplissage de l’emballage de façon aseptique, suivi d’une fermeture de l’emballage toujours de façon aseptique. Et tout ce traitement doit être effectué dans un endroit à flux laminaire d’air stérile [24]. Pour éviter toute contamination, la vitesse de production sera élevée pouvant aller de 4000 emballages par heure [46] à 40 000 bouteilles par heure. Ce procédé est très utilisé pour le conditionnement des produits liquides comme les jus de fruit [46], les soft drinks [24].

|

Table des matières

INTRODUCTION GENERALE

PARTIE 1 : GENERALITES SUR L’ETUDE

1.1 Contexte de l’étude

1.2 Denrées alimentaires

1.3 Conservation

1.4 Emballage

1.5 Conditionnement-emballage

Conclusion partielle 1

PARTIE 2 : METHODES ET MATERIELS

2.1 Méthodes de conservations

2.2 Matières premières des emballages et méthodes de fabrication

2.3 Méthodes de conditionnement

Conclusion partielle 2

PARTIE 3 : RESULTATS ET DISCUSSIONS : CAS DE LA BIERE

3.1 Caractéristiques du produit

3.2 Conditionnement de la bière

3.3 Emballages pour la bière

3.3 Emballage-conservation

Conclusion partielle 3

CONCLUSION GENERALE

REFERENCES BIBLIOGRAPHIQUES

ANNEXE

Télécharger le rapport complet