Déploiement du Véhicule électrique

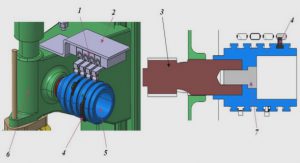

L’un des moyens de transports le plus répandu depuis des siècles maintenant est le véhicule automobile. Celui-ci est composé généralement d’une structure sur laquelle est installé un groupe moto propulseur composé essentiellement d’un moteur produisant l’énergie mécanique nécessaire au déplacement (Figure I-7). Le moteur de loin le plus employé à combustion interne communément appelé moteur thermique ou à explosion. En dépit d’un rendement médiocre, l’intérêt de cette solution est dans l’autonomie liée à l’énergie massique élevée du carburant et sa facilité pour le stockage. La sophistication des modèles de production de ces véhicules ainsi que la consommation de masse, sont autant de facteurs qui ont fait que l’automobile s’est rapidement imposée comme le principal moyen de déplacement notamment dans et entre les grandes agglomérations.

En aout 2017 le nombre de véhicules thermiques toutes catégories confondues a dépassé la barre d’un milliard, avec 2,9 voitures produites et vendues chaque seconde dans le monde ; on compte en France pas moins de 38 millions d’automobiles [1]. En 2015, les ventes de véhicules ont atteint 90,68 millions d’unités (89,7 en 2014), suite à l’arrivée de la Chine, devenue premier marché et producteur automobile mondial, devant les États-Unis, le Japon et l’Allemagne. Des études estiment que le parc automobile mondial devrait atteindre 3 milliards de voitures d’ici 2050 alimenté principalement (80%) par les économies en développement. Cette expansion de véhicules thermiques engendre des problématiques environnementales fortes notamment sur la qualité de l’air et le réchauffement climatique, avec des conséquences sociétales et géopolitiques non réfutables. Dans ce contexte, un nouveau cahier des charges doit être établi pour les véhicules du futur. Ceux-ci doivent être le moins polluant possible mais aussi moins énergivores. Face au véhicule à combustion, le véhicule électrique dit « zéro émission » à l’usage offre l’opportunité d’être alimenté par une énergie électrique qui peut être d’origine renouvelable et produite localement. Le véhicule électrique existait au début du 19ème siècle avant même le véhicule à combustion interne [2]. Les taxis parisiens étaient en 1898 électriques et se rechargeaient via une infrastructure d’échange de batterie ou dans des stations comme celles connues aujourd’hui sous le nom de « bornes de recharge publiques » (Figure I-1). L’autonomie de ces véhicules était entre 50 et 80 km avec des vitesses de déplacement inférieures à 40 km/h.

Avec 4000 exemplaires par jour et 16.5 millions d’exemplaires produits entre 1908 et 1927 à des couts réduits grâce à la maîtrise et à la sophistication des chaines de productions, la légendaire Ford T à combustion a propulsé les véhicules thermiques dans une nouvelle ère industrielle et sociétale et occasionné en même temps le déclin des véhicules électriques en circulation jusqu’à ne représenter qu’une part négligeable du parc automobile mondial de 1925. De 1959 jusqu’aux années 2000, de nouvelles tentatives de production de véhicules électriques ont été réalisées par l’entreprise Henry Kilowatt aux États Unis. Celles-ci n’ont pas connu le succès attendu, de même en France lorsqu’à cette époque-là, la Renault Elektro-Clio a été produite à 400 exemplaires, la Chevrolet EV1 à 1100 exemplaires et la Peugeot 106 électrique à 6400 exemplaires à comparer aux 2.8 millions d’exemplaires du même modèle à moteur thermique ! Les nombreux progrès réalisés sur les batteries Lithium-ion dans la décennie 2000 ont permis d’envisager à nouveau le VE comme une solution pertinente de mobilité. Dans ces véhicules électriques ou hybrides, le système de stockage d’énergie (SSE) est constitué d’un pack de batterie formé de plusieurs modules contenant plusieurs cellules unitaires connectées en série (pour plus de puissance) ou en parallèle (pour plus d’énergie)[3]. Actuellement, les VE atteignent des autonomies de 150 km et qui peuvent aller jusqu’à 500 km pour un modèle haut de gamme comme la Tesla S (250 km/h et le 0 à 100 km/h en 2.8 s). – En 2010, apparaît le modèle Nissan LEAF équipée de batterie Lithium-ion. On retrouve la même technologie de batterie sur les Renault Zoe, Mitsubishi i-MiEV et Bolloré Bluecar (qui utilisent des batteries lithium métal polymère).

Le véhicule électrique d’aujourd’hui

Actuellement, les économies d’énergies ainsi que les consciences devenues plus soucieuses à l’écologie et à l’environnement, font que nombreux sont les constructeurs automobile à proposer un modèle tout électrique. Les performances en termes d’autonomie, d’accélération, de vitesse maximale et de mode de recharge sont très dispersées. Au classement général européen, Renault Zoé prend la tête avec 21735 immatriculations suivie par la Nissan leaf (18456) et la Testla S à 10567 exemplaires.

La chaine de traction

Dans un contexte où la réponse au besoin de transport individuel ou collectif est devenue désormais un enjeu sociétal important, on voit sur les routes aujourd’hui de nombreux modèles de véhicules « électrifiés » qui non seulement prennent de plus en plus de parts de marché à la motorisation thermique mais qui sont, d’une certaine manière, concurrents. En plus de la motorisation 100% électrique, deux nouveaux types de chaines de traction ont été développés pour motoriser les véhicules :

– Véhicule hybride et mild-hybrid ;

– Véhicule hybride rechargeable, ou « plug-in » ;

En effet, en 2012, le premier modèle de Véhicule Hybride Rechargeable (VHR), qui combine système de traction électrique et système de traction thermique (Toyota Prius 3 rechargeable) est proposé à la vente avec des batteries lithium-ion.

Comme il a été souligné précédemment, l’un des éléments caractérisant ces véhicules est l’énergie électrique embraquée en leur sein. Cette dernière est nettement plus faible par rapport à celle qu’on trouve dans un VE de gamme équivalente. Ainsi les systèmes de stockage d’énergie qui leur sont associés sont moins volumineux et donc plus rapides et faciles à charger. De plus, la tension délivrée par la batterie et réduite ce qui diminue les risques.

Verrous liés au développement du VE

Le développement du VE est bridé aujourd’hui par une autonomie faible, un temps de chargement longs, et par un coût de fabrication plus élevé, comparé à un véhicule thermique équivalent. Différents leviers permettent de lever ces verrous.

• La réduction de la consommation sur un trajet par une adaptation de la conduite et l’installation de nouvelles infrastructures (optimiseur numérique de conduite, maintenance, bornes de recharges autoroutières, etc…).

• L’abaissement du coût global peut se faire sur les matières premières, le processus de fabrication et les coûts de développements.

Dans ce contexte, la chaine de traction constitue un élément important permettant d’améliorer les rendements, la masse et le coût du système. La phase de développement et de conception des éléments qui la constitue est primordiale ; les outils de conception assistée par ordinateur sont devenus aujourd’hui incontournables.

Le convertisseur de puissance dans la chaine de traction

Le module de puissance planaire

Le module de puissance constitue à lui seul environ 40 % du coût d’un système de conversion automobile [20][27]. Ainsi, même si un module remplit parfaitement le cahier des charges d’un point de vue technique, il se peut qu’il ne soit retenu de par son coût trop important. Celui-ci constitue un enjeu majeur pour les concepteurs et les exploitants du secteur automobile. Pour diminuer le coût de ces dispositifs, des efforts sont menés pour optimiser leur intégration, accroître la densité de puissance volumique d’une part et améliorer la fiabilité et les performances de conversion d’énergie d’autre part.

Cette partie définira le contexte et les objectifs de notre travail. Nous ne nous intéresserons qu’aux structures planaires ou 2D des modules de puissance. Ce mode d’intégration est très répandu et très utilisé dans les applications automobiles en raison notamment de la bonne maitrise des procédés de fabrication et des coûts de cette technologie. En nous appuyant sur un exemple, nous définirons les constituants des modules de puissance 2D, nous présenterons ses points forts et nous aborderons ses principaux points faibles. Description d’un module de puissance planaire – cas d’étude le module FS400 Les semiconducteurs de puissance utilisés dans un module de puissance sont des puces à structure verticale, de type VDMOS, IGBT et diodes de puissance. La spécificité de ces composants est leur fort calibre en courant, une faible chute de tension à l’état passant et une grande tenue en tension.

|

Table des matières

Introduction

I Cadre et objectifs du travail

État de l’art du véhicule électrique

Le véhicule électrique d’aujourd’hui

La chaine de traction

Les convertisseurs dans le domaine de la traction automobile

Le convertisseur de puissance dans la chaine de traction

Contexte et axes de recherche

II Modélisation d’un module de puissance en vue du prototypage virtuel

Prototypage virtuel d’un module de puissance

Détermination des impédances parasites du convertisseur sélectionné

Modélisation des composants actifs – Simplorer®

Conclusion

III Exploitation de la simulation pour le prototypage virtuel

Etude de la commutation – Méthodologie de calcul adoptée

Performances à l’amorçage

Performances au blocage

Synthèse et conclusions

IV Vers une conception virtuelle qui maîtrise les surtensions : optimisation du découplage interne, du routage et de la résistance de grille

Vers la montée en tension sur le bus DC – Architecture à découplage intégré en vue de la réduction des surtensions

De l’analyse au prototypage virtuel d’un module de puissance – Le concept

Conclusion

V La conception inverse par algorithmes d’optimisation

La conception virtuelle par optimisation fonctionnelle

Optimisation sur plans d’expériences iso-puissances

L’outil d’aide à la conception

Vers l’hybridation du module de puissance à fonctions de découplage intégrées

Conclusion

VI Conclusion générale