La photolithographie : objectif et étapes de réalisation

La photolithographie est l’une des étapes permettant d’aboutir à la réalisation d’un composant (transistor, micro capteur, …). Elle permet au final de définir la forme d’un matériau.

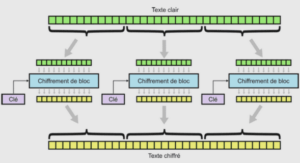

Ce composant est constitué de 4 différents matériaux empilés sous forme de couches minces. Pour le fabriquer, on procède par addition de couches avec pour chacune d’entre elles les 3 étapes suivantes :

● Dépôt – élaboration du matériau.

● Photolithographie pour définir la forme.

● Gravure pour attaquer le matériau.

On procède à ces 3 opérations de base pour chacune des couches, soit 12 étapes pour réaliser le transistor. C’est pourquoi l’étape de photolithographie est une étape clé dans le processus de fabrication des composants.

La base matérielle (appelé substrat ou wafer) de nombreux composants est constituée de silicium dopé positif (P) ou négatif (N), c’est-à-dire contenant une très faible quantité d’éléments différents du silicium qui vont soit créer une carence en électrons et donc l’apparition de « trous », soit un excès d’électrons. Ces techniques de dopage permettent d’augmenter la conductivité du matériau. C’est sur cette base que vont être déposées les couches, en commençant dans notre exemple avec l’oxyde de silicium en blanc, puis le silicium polycristallin et enfin l’aluminium.

Nettoyage du substrat et promoteur d’adhérence

Avant toute opération, il faut s’assurer que les surfaces du wafer soient débarrassées de toute contamination ou impureté, de façon à ne pas générer de défauts durant le procédé. La mise en condition du wafer peut être faite suivant deux techniques : par plasma O2 ou bain chimique, appelé aussi bain Piranha. La première consiste à placer le wafer sous vide et à le soumettre à un plasma d’oxygène qui, grâce aux réactions chimiques et au bombardement ionique, va permettre l’élimination des résidus et impuretés. Cette technique permet également de déshydrater le wafer, l’humidité étant une source importante de contamination.

La seconde technique consiste à placer le wafer dans un mélange Piranha composé pour moitié d’eau oxygénée H2O2 et d’acide sulfurique H2SO4. La réaction est fortement exothermique (100°C) et produit du H2SO5 appelé « acide de Caro » qui va éliminer les impuretés. Suite à cela, le wafer est déshydraté sur une plaque chauffante (supérieure à 100°C). Une fois le wafer en condition, on va appliquer à sa surface un promoteur d’adhérence HMDS (hexamethyldisilazane). L’HMDS va former des liaisons chimiques avec les résines polymères utilisées en photolithographie, et donc permettre une meilleure tenue de ces dernières sur le wafer. On peut aussi utiliser du BARC (Bottom Anti-Reflective Coating) qui va agir comme une couche antireflet en créant des interférences destructives, et donc éviter des polymérisations non désirées de la résine lors de l’insolation.

Enduction de résine

Suite à cela vient l’étape de l’enduction de résine. Cette dernière est déposée à l’aide d’une pipette sur le substrat de silicium préalablement déposée sur une tournette qui sera maintenu en place par vide. Une fois le dépôt effectué, on actionne la tournette dont la rotation va permettre d’étaler la résine par centrifugation, de manière uniforme et à une épaisseur voulue sur l’ensemble du wafer. Cette méthode est celle du spin coating, il en existe deux autres : le spray coating ou slit coating qui consiste à enduire le substrat par projection au moyen de micro buses (technique très utilisée pour les grands substrats difficiles à faire tourner). La dernière est un mélange des deux méthodes précédentes : le slit/spin qui combine enduction par buses micrométriques et centrifugation.

Pré-recuit

Le pré-recuit consiste à placer le wafer enduit de résine sur une plaque chauffante (environ 110°C) dans le but de faire s’évaporer une partie des solvants présents dans la résine, ainsi que les traces d’eau. Cette évaporation permet de durcir la résine qui ne sera plus collante, ce qui permettra de la mettre en contact avec le masque lors de l’insolation UV. Elle aura aussi des conséquences positives sur l’une des dernières étapes de la photolithographie, la révélation. L’évaporation des solvants influe également sur l’épaisseur de la résine, entrainant une diminution de l’ordre de 10 % dont il faut tenir compte étant donné que l’on souhaite une épaisseur précise de résine à la fin du procédé. Une fois l’enduction effectuée, on réalise un détourage qui consiste à enlever la résine sur le pourtour du wafer à l’aide d’acétone. Le but est d’obtenir la surface de résine la plus plane possible, car la force centrifuge crée la formation d’un bourrelet de résine sur le pourtour du wafer. L’épaisseur est donc plus importante sur les bords qu’au centre. Cette étape est importante, notamment pour les résines épaisses, car un défaut de planéité ne permettra pas au masque et à la résine d’être parfaitement en contact lors de l’étape ultérieure d’insolation. Cela engendrerait un phénomène de diffraction du rayonnement UV déformant de manière importante la structure voulue pour le matériau.

Insolation UV

L’insolation aux Ultraviolets est l’étape qui va permettre de retranscrire les motifs désirés dans la résine, permettant par la suite de structurer le matériau. Ces motifs sont dessinés sur un masque fait de quartz transparent et de chrome opaque dont les parties chromées vont arrêter les rayons UV, alors que les zones uniquement en quartz vont laisser passer ces rayonnements.

L’insolation UV peut être réalisée de trois manières différentes suivant la précision voulue :

● Par contact : le masque et la résine sont directement en contact l’un avec l’autre ce qui permet une bonne définition des motifs mais peut entrainer des détériorations du masque et de la résine, notamment lorsqu’on crée un vide entre les deux (vacuum contact).

● Par proximité : masque et résine ne sont plus en contact direct, il y a un écart entre les deux, ce qui permet de préserver l’intégrité de ces éléments mais entraine une baisse de résolution due à la diffraction engendrée par ce gap.

● Par projection : On augmente l’écart précédent et on place une lentille optique convergente entre le masque et la résine, ce qui permet de focaliser les rayons UV en un point précis, et donc d’obtenir une résolution meilleure qu’avec les deux autres techniques tout en évitant les frottements entre les composants. Cette technique permet également de réduire la taille des motifs que l’on retranscrit du masque sur la résine, facilitant en amont la fabrication du masque.

|

Table des matières

Introduction

1. Présentation générale

1.1 Le LAAS-CNRS

1.2 Le service TEAM

2. La photolithographie : objectif et étapes de réalisation

2.1 Nettoyage du substrat et promoteur d’adhérence

2.2 Enduction de résine

2.3 Pré-recuit

2.4 Insolation UV

2.5 Recuit après exposition (PEB)

2.6 Révélation (ou développement)

2.7 Contrôles

2.8 Application

3. Qualification de procédés

3.1 Réalisation des procédés existants

3.2 Caractérisation des procédés

3.3 Elaboration des rapports de qualification de procédés

3.4 Correction des divergences

4. Corrections Optiques de Proximité (OPC)

4.1 Simulations à l’aide du logiciel GenISys LAB®

4.2 Réalisation des plaquettes test

5. Résultats

5.1 Qualification de procédés

5.2 Corrections Optiques de Proximité

5.3 Applications de ces travaux

6. Conclusion

7. Lexique

8. Bibliographie

9. Annexes