La gestion des tolérances

Tolérance de position – Tolérance de localisation

La tolérance de position (ou de localisation) se présente majoritairement sous deux volets,soit le positionnement d’un ensemble d’éléments géométriques caractérisé par des cotes nominales entre-elles et par rapport à un système de référentiels (PL TZF29), soit celui qui positionne relativement les éléments entre eux (FRTZF30). La Figure 5-14 illustre un exemple typique de la tolérance de positionnement selon la norme ASME Y14.5M-1994.Pour plus d’information concernant l’interprétation de ces deux tolérances de positionnement, nous référons le lecteur à la norme.Nous considérons que la position réelle d’un trou est celle du centre de la contrepartie géométrique de celui-ci (position du plus grand cercle inscrit à l’intérieur du trou).Également, dans notre étude, nous supposons que la déviation de chaque élément par rapport à sa position nominale est composée d’une erreur systématique (f.lx,f.ly) et d’une erreur aléatoire ( 5x, 5Y) .Position réelle par rapport au système de rétërentiel 0PLTZF: zone de la tolérance de position absolue (PLTZF).Nous considérons que la position réelle d’un trou est celle du centre de la contrepartie géométrique de celui-ci (position du plus grand cercle inscrit à l’intérieur du trou)

Également, dans notre étude, nous supposons que la déviation de chaque élément par rapport

à sa position nominale est composée d’une erreur systématique (f.lx,f.ly) et d’une erreur

aléatoire ( 5x, 5Y) .Position réelle par rapport au système de rétërentiel 0PLTZF: zone de la tolérance de position absolue (PLTZF) X; -Xi= f.lx +5x, Y; – 1-;: = f.ly + 5y,

L’erreur systématique peut provenir de l’erreur de montage, d’un biais dans un contrôleur,d’un défaut de positionnement de la pièce dans son gabarit ou de toute autre source d’erreur produisant une déviation constante. L’erreur aléatoire provient généralement des erreurs intrinsèques aux procédés de fabrication ou d’assemblage, de l’usure, de l’incertitude de mesure ou de toute autre source produisant une dispersion selon une loi de probabilité quelconque.

Avec les conclusions du théorème de la limite centrale (Montgomery et Runger, 2007) et parce que (8x,8y) sont les résultats de plusieurs types d’erreur, nous pouvons constater comme corollaire que

Dans ce mémoire, et pour simplifier 1′ analyse, nous considérons que les variations sont similaires selon les axes -x et -y, mais non corrélées. C’est-à-dire que <Jx = <JY = <J et que <Jxy = 0. Pour estimer la valeur de <J, le concepteur doit alors choisir 1 ‘estimateur approprié pour à . Par exemple, en considérant un procédé stable, nous pouvons utiliser une carte de contrôle X – R ou tout autre estimateur robuste.Nous rappelons au lecteur que d’une manière similaire à la tolérance de profil, les études de capabilité expérimentales sont généralement effectuées sur des pièces relativement simples.En plus, le <J identifié est associé à la déviation spatiale d’un seul élément (un trou par exemple). Or, en pratique, il est plutôt rare d’employer des attaches avec un seul élément. Notre but dans le développement mathématique qui suit, est de prédire le niveau vraisemblable de variation avec un système d’attache complexe (par exemple, un patron den trous).

Analyse de la tolérance de position absolue (PL TZF)

Comme mentionné précédemment, la valeur de cette tolérance tient compte de l’erreur de positionnement d’un ensemble de trous par rapport à un système référentiel donné. C’est donc essentiellement 1′ erreur systématique de la machine ou du positionnement de la pièce durant la mise en route. Pour définir la capabilité de la PLTZF, nous devons d’abord trouver la PDF et ensuite, les percentiles R5o % et R99,865 % de la déviation radiale par rapport à la position nominale. Pour le développement mathématique complet, nous référons le lecteur à l’ANNEXE V.

Analyse de la tolérance de position relative (FRTZF)

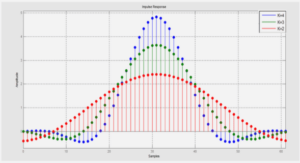

Cette tolérance représente la capabilité inhérente de la machine. Elle est mesurée par le déplacement de la position nominale du trou, au centre réel du nuage de points représentant l’ensemble des trous (f.lx,f.ly). Selon la norme ASME Y14.5.1, la déviation radiale li est calculée à partir de ce nouveau centre. Ceci sous-entend que, dans une situation idéale, une machine ne produira que 1′ erreur inhérente à celle-ci. Dans ce cas, la fonction de densité de probabilité (PDF) de la déviation radiale li ( éq.(5.18)) suivra une distribution de Rayleigh (Cox et Shapiro, 1967; Papoulis, 1991

|

Table des matières

INTRODUCTION

CHAPITRE 1 REVUE LITTÉRAIRE

1.1 Rôle du tolérancement dans le processus de développement de produit

1.2 La gestion des tolérances

1.2.1 TolérancementseloniSO 1101 etASME Y14.5M-1994

1.2.1.1 Tolérances dimensionnelles

1.2.1.2 Tolérances géométriques

1.2.2 Tolérancement GPS

1.3 Les méthodologies pour la gestion des tolérances

1.3 .1 Schématisation des tolérances

1.3 .1.1 Chaîne de cotes unidirectionnelle

1.3.1.2 Chaîne de cotes tridimensionnelle (x,y,z,a,~,y)

1.3.1.3 Domaines des écarts et des jeux

1.3.1.4 Méthode CLIC

1.3.2 Méthodes traditionnelles d’analyse des tolérances

1.3.2.1 La méthode des Limites Min/Max (WC)

1.3.2.2 La méthode statistique (RSS)

1.3.3 Méthodes avancées d’analyses des tolérances

1.3.4 Discussion

1.4 Les sources de variations et de dispersion

1.5 Conclusion

CHAPITRE 2 RESTRUCTURATION DU SYSTÈME RÉFÉRENTIEL

2.1 Description du système de référentiels actuel du NOV A LFS®

2.2 Présentation du système référentiel proposé pour la structure NOV A LFS®

2.3 Conclusion

CHAPITRE 3 SOURCES DE V ARIA TION ET TRANSMISSION DE LA DISPERSION

3.1 Variations inhérentes aux procédés de fabrication des pièces primaires

3.2 Variations inhérentes aux procédés d’assemblage de la structure

3 .2.1 Modélisation du retrait dû à la soudure

3.3 Conclusion

CHAPITRE 4 MODÉLISATION STATISTIQUE DE LA VARIATION D’UN ASSEMBLAGE SIMPLE

4.1 Assemblage simple- ID

4.1.1 Validation des équations de la longueur des tubes

4.2 Simulation Monte-Carlo pour la dimension hors-tout y

CHAPITRE 5 INTÉGRATION DE LA CAP ABILITÉ DES PROCÉDÉS DANS LE CALCUL DES TOLÉRANCES GÉOMÉTRIQUES

5.1 Capabilité des procédés unilatéraux

4 5.2 Tolérance de profil

5.2.1 Tolérance de profil sans référentiel (TYPE 1)

5.2.1.1 Exemple d’application pour la tolérance de profil sans référentiel

5.2.2 Tolérance de profil avec référentiel (TYPE 2)

5 .2.2.1 Exemple pour la tolérance de profil avec référentiels

5.3 Tolérance de position- Tolérance de localisation

5.3.1 Analyse de la tolérance de position absolue (PLTZF)

5.3 .1.1 Exemple d’application pour la tolérance de position absolue (PLTZF)

5.3 .2 Analyse de la tolérance de position relative (FRTZF)

5.3.2.1 Exemple d’application pour la tolérance de position relative (FRTZF)

5.4 Conclusion

CHAPITRE 6 ÉTUDE DE CAS

6.1 Module de mur : estimation de la tolérance de profil

6.1.1 Comparaison avec les essais effectués à SFDL

0 6.2 Conclusion

CONCLUSION

RECOMMANDATIONS

ANNEXE I ANALYSE DE CAPABILITÉ DU COUPAGE ET DU ROULAGE DES TUBES

ANNEXE II ESTIMATION DU RETRAIT

ANNEXE III DÉVELOPPEMENT MATHÉMATIQUE DU CALCUL DES TOLÉRANCES DE PROFIL SANS RÉFÉRENTIEL (TYPE 1)

ANNEXE IV DÉVELOPPEMENT MATHÉMATIQUE DU CALCUL DES TOLÉRANCES DE PROFIL AVEC RÉFÉRENTIEL (TYPE 2)

ANNEXE V DÉVELOPPEMENT MATHÉMATIQUE DU CALCUL DE LA TOLÉRANCE DE POSITION ABSOLUE (PLTZF)

ANNEXE VI DÉVELOPPEMENT MATHÉMATIQUE DU CALCUL DE LA TOLÉRANCE DE POSITION RELATIVE (FRTZF)

BIBLIOGRAPHIE

![]() Télécharger le rapport complet

Télécharger le rapport complet