La Gestion de la Maintenance Assistée par Ordinateur

Dans le domaine de la production industrielle, les tendances actuelles indiquent que les systèmes manufacturiers performants doivent s’adapter rapidement aux fluctuations du marché (demandes aléatoires) et aux perturbations internes (pannes des machines). Les machines doivent pouvoir fabriquer plusieurs types de produits simultanément et de manière efficace.

Dans un tel contexte, la planification optimale de la production et le contrôle en temps réel de ces machines deviennent de plus en plus préoccupants tant pour les investisseurs et producteurs que pour les consommateurs. Dans ces conditions, la détermination d’un rythme de production, d’une politique de maintenance des machines, et d’une règle d’ordonnancement et d’affectation des produits aux machines qui permet de minimiser les couts d’exploitation de ces systèmes est de nos jours un problème préoccupant dans le domaine de l’optimisation des systèmes de production.

Les activités de production et de maintenance apparaissent à priori comme totalement antagoniste et par la même incompatibles puisqu’elles agissent sur les mêmes ressources. Ces deux activités ne peuvent donc pas être accomplies au même moment sur un même système, ce qui laisse augurer bien des conflits dans l’utilisation du système par l’un ou l’autre des services liés à la maintenance ou à la production. Ce type de conflit entraîne naturellement des querelles qui nuisent à la productivité globale de l’entreprise. Malgré l’interdépendance qui existe entre les deux services, ces deux activités sont généralement planifiées séparément, leur intégration dans le fonctionnement de l’atelier pose un problème qui est souvent résolu par négociation entre les responsables respectifs des deux services et de manière séquentielle. Les besoins de la production sont donc quelque peu antagonistes. Pour satisfaire dans les délais les clients, il doit utiliser de façon optimale l’ensemble des installations, mais il doit également prévoir les interventions de maintenance dans le planning de production [Benbouzid F,2005].

Notre travail s’inscrit dans ce souci d’optimiser l’ordonnancement de production et de maintenance en anticipant tout conflit pouvant se présenter entre ces deux services et ceci peut être réalisé en créant une certaine coopération entre les deux services production et maintenance. Dans le cadre de l’étude théorique de ce mémoire, nous nous focalisons sur l’ordonnancement conjoint de la production et de la maintenance dans le cas d’atelier de type Flow Shop de permutation, et nous nous intéressons à la maintenance préventive systématique.

Le but de ce travail est de proposer une modélisation et une approche de résolution intégrée au problème. En effet, les services de production et de maintenance doivent collaborer pour atteindre un but commun, celui de la maximisation de la productivité du système de production. Par conséquent, les objectifs de production et de maintenance doivent être considérés avec le même niveau d’importance. Donc, les solutions au problème conjoint productionmaintenance doivent être des solutions de compromis entre les objectifs des deux services. En outre, le but final des décideurs est d’avoir un système de production qui soit le plus disponible possible lui permettant de réaliser les tâches de production le plus tôt possible. Des modèles de fiabilité ont été utilisés pour prendre en considération l’aspect maintenance [Berrichi A,2009].

L’ordonnancement dans les systèmes de production

La théorie de l’ordonnancement est une branche de la recherche opérationnelle et de la gestion de production qui vise à améliorer l’efficacité d’une entreprise en termes de coûts de production et de délais de livraison. Le problème d’ordonnancement consiste à organiser, dans le temps, la réalisation des tâches compte tenu des contraintes de temps et de ressources, afin d’optimiser un ou plusieurs objectifs. Des modèles mathématiques et des méthodes de résolution sont conçus pour résoudre les problèmes posés. L’intérêt porté à cette thématique est largement motivé par l’apparition de ces problèmes dans des domaines aussi variés que nombreux, notamment le secteur industriel et celui de l’informatique. Parmi les nombreux ouvrages de référence qui ont été publiés, on trouve Rinnooy Kan [Rinnooy K, 1976], Carlier et Chrétienne [Carlier J, 1988], Esquirol et Lopez [Esquirol P,1999].

L’ordonnancement dans les systèmes de production

Généralités sur les systèmes de production

Production

La fonction production est l’opération de transformation de matières premières ou de composants en produits qui ont une valeur sur le marché. Conformément au processus de fabrication établi par la fonction « méthode ». Les activités de production peuvent prendre différentes formes ne permettant pas de généraliser facilement cette fonction [Georges Javel, 2007]. La production peut :

– Etre continue ou discontinue ;

– Etre unitaire, par lot ou de masse ;

– Concerner des fabrication à la commande, pour stockage ou mixte.

Il est également possible, au stade de la fabrication, de différencier les fabrications par leur finalité (usinage, assemblage, usinage-assemblage). Giard définit la production comme étant une transformation de ressources appartenant à un système productif et conduisant à la création de biens et de services. Les ressources peuvent être de quatre types [Giard V, 1988]:

– des équipements (machines, …) ;

– des hommes (opérateurs, …) ;

– des matières (matières premières et composants) ;

– des informations techniques ou procédurales (gammes, fiches opératoires, …).

Un processus de production

IL est généralement composé d’un grand nombre d’opérations ou de transformations organisées en réseau. Ces opérations assurent des transformations de forme (modification des produits eux même), des transformations dans le temps (fonction de stockage) ou dans l’espace (fonction de transport).

Un système de production

Un système de production est généralement vu comme l’association d’un ensemble de ressources en interaction pour réaliser une activité de production. En effet, la production s’effectue par une succession d’opérations dites de transformation, de transfert, d’assemblage et de désassemblage en exploitant les ressources disponibles (machines, moyens de transfert,…) afin de transformer les matières premières (composants entrant dans le système) en produits finis sortant de ce système [Letouzey, 2001] .

Classification des systèmes de production

Classification selon les processus de production

De manière générale, nous pouvons classer les systèmes de production en trois grandes classes :

– Les processus continus tels que la production électrique, la chimie ou la papeterie;

– Les processus discrets tels que l’usinage et toutes les activités d’assemblage, etc…

– Les processus discontinus qui se situent par définition à mi-chemin entre les

processus continus et les processus discrets. Les deux types de processus sont couplés: la production est continue mais il y a un conditionnement discret des produits.

Classification selon le mode de déclenchement de la production

Cette classification, proposée par Giard [Giard V, 1988]. Les ordres de fabrication peuvent émaner, soit pour satisfaire des commandes sur mesure, soit pour mettre à niveau les stocks des produits finis. Pour cette catégorie, les systèmes de production peuvent être regroupés en trois classes :

– Systèmes de production à la commande: la production est déclenchée soit par les commandes fermes des clients soit par des demandes aléatoires. Autrement dit, la fonction de production est pilotée par l’aval. L’objectif est de satisfaire les délais de livraison négociés avec le client. L’avantage de ces systèmes est l’inexistence de produits en stock.

Flux Du matière

Processus continu

Processus discontinu

Processus discret

– Systèmes basés sur la production pour stock: la fonction de production est pilotée par l’amont, c’est-à-dire que le processus de production répond à un cahier des charges prédéfini ce qui peut se traduire par la constitution de stocks de produits finis. Contrairement à la production sur commande, les délais de livraison sont nuls mais il y a des stocks à gérer.

– Production par programme : Elle se base sur des commandes assurées et des Prévisions de vente pour déterminer un programme de production.

Classification selon l’organisation des ressources

Cette typologie dépend de la manière dont les ressources sont organisées pour traiter les matières premières ou les produits semi finis. Elle est divisée en quatre types de systèmes de production [Aliouat W,2013]:

– Système à production unitaire: ce type de système concerne les grands projets (uniques ou réalisés à de petites séries) nécessitant des périodes de temps assez longues et des moyens relativement importants. La réalisation du produit se fait sur mesure en fonction de la demande du client (bâtiment, construction navale, etc.). Pour ce type d’organisation, l’objectif est de réaliser le projet dans un délai optimal. Pour cela, la tâche principale de l’entreprise est de planifier les différentes opérations composant le projet en respectant des contraintes temporelles et de succession entre les opérations. Les méthodes de modélisation les plus répandues sont le diagramme de Gantt, les méthodes des potentiels et la méthode PERT.

– Système de production en petite ou moyenne série ou atelier: ce type de production est rencontré dans l’industrie manufacturière où il faut fabriquer une grande variété de produits en faible quantité en utilisant les mêmes moyens de production. Les ateliers sont classés selon l’ordre de passage sur les machines des différents produits à fabriquer (gamme de fabrication). On distingue les ateliers à cheminement unique (flowshop) où toutes les gammes de fabrication sont identiques, les ateliers à cheminements multiples où chaque produit ou famille de produits est réalisé selon une gamme spécifique (jobshop) et les ateliers à cheminements multiples et libres (openshop) où le produit ne possède pas une gamme spécifique.

– Système de production en grande série ou masse: ce type de production est adopté quand il s’agit de fabriquer des produits standards à grande consommation (moteurs, composants industriels, etc.). Ces systèmes sont organisés en ligne de fabrication où les produits passent par une même séquence de postes de travail.

– Système de production continue ou processus: dans ce système de production peu de produits sont fabriqués mais en grande quantité. La production est déclenchée par l’amont tel que l’industrie des boissons ou de l’acier. Dans ce type d’organisation le niveau de stock d’en-cours est quasiment nul.

Modèle conceptuel d’un système de production

Les systèmes de production peuvent être des systèmes très complexes et difficiles à gérer au vu de toutes leurs composantes fonctionnelles (fabrication, achat, distribution, maintenance…). Ils sont donc beaucoup étudiés, et ce depuis longtemps. Plusieurs approches ont été envisagées dans le but de mieux comprendre leur fonctionnement et de mieux les appréhender. Il est possible de décomposer les systèmes de production en trois sous-systèmes [AliouatW,2013]: Le système physique de production, le système d’information et le système de décision . Le système couramment appelé système de gestion de production est constitué par la partie du système de décision et du système d’information traitant des fonctions rattachées directement à la production (par exemple, les achats, les approvisionnements, la planification, la gestion des ressources, la maintenance, etc.). En termes de système, le système physique transforme les matières premières en produits finis. Pour effectuer cette transformation, il est commandé par le système de gestion qui transforme les informations à caractère commercial en ordres de fabrication et ordres d’approvisionnements. Le système est bouclé puisqu’en retour, il reçoit les informations de suivi du système physique pour pouvoir effectivement piloter ce dernier.

En termes de flux, un ensemble de flux régulés parcourent le système de production. Tout d’abord, le flux physique ou de matière qui transforme la matière première et les composants en produits finis, puis le flux d’information ou de suivi qui permet la circulation des informations nécessaires au contrôle et à la prise de décision. Enfin, le flux de décision ou ordre qui contrôle et pilote le système physique. Le système de gestion est composé de différentes activités telles que [Benbouzid F, 2005] :

➢ L’élaboration du Plan Directeur de Production (PDP);

➢ Le calcul des besoins bruts, nets et d’approvisionnements ;

➢ La gestion des stocks ;

➢ Les achats ;

➢ L’élaboration du plan de charge ;

➢ L’ordonnancement ;

➢ Et enfin le lancement.

Les différents types de décisions

Les décideurs sont confrontés à des situations difficiles qui surgissent du secteur industriel et environnement de production où plusieurs décisions doivent être prises chaque jour et aucune d‘entre elles n’est identique à une autre, chacune a une incidence différente sur le fonctionnement, la rentabilité, la performance, l‘activité, l’évolution et parfois même la survie de l’entreprise. De ce fait, plusieurs types de décisions se situant à différents niveaux hiérarchiques ont été mis en place, dans ce qui suit, nous allons décrire les trois plus grandes architectures décisionnelles : stratégique, tactique et opérationnel, correspondant respectivement à des horizons à long, moyen et court terme [Belkaid F, 2014].

Les décisions stratégiques

Ce niveau représente les orientations à long terme, il concerne la partie conception de l‘entreprise. Ces décisions partent de la nature et la répartition judicieuse des ressources en vue de commercialiser des produits et de conquérir des marchés selon la combinaison qui donnera le meilleur résultat au regard des critères ou objectifs retenus. Elles ont un impact global dans la mesure où elles remettent en question l‘existant au niveau de toutes les fonctions de l‘entreprise. Les enjeux et les dimensions sont tellement importants qu‘ils constituent en soit un véritable phénomène d‘inertie. Elles sont prises dans le cadre par exemple d‘ouverture ou de fermeture de certains sites de production ou leur délocalisation, d‘affectation d‘une nouvelle zone de marché à un centre de distribution, le développement d‘un nouveau produit, la configuration d‘usine, de mode de fonctionnement, etc.

Les décisions tactiques

Ces décisions représentées par les orientations à moyen terme s‘inscrivent dans le cadre logique dessiné par les décisions stratégiques, elles regroupent tout ce qui est ressource physique et informationnelle nécessaires à la production. Les décisions tactiques s‘intéressent à l‘aspect planification de la production, l‘affectation des clients aux centres de distribution, le choix de la politique de gestion des stocks, etc.

Les décisions opérationnelles

Ce sont généralement des décisions journalières, car elles ont une portée plus limitée dans le temps. Ce niveau représente les orientations à court terme. Cette catégorie vise à obtenir et à analyser sur son aspect technique, le maximum de rentabilité. L‘impact opérationnel est limité sur le plan spatial au niveau de l‘entreprise, il concerne bien souvent une fonction interne de l‘entreprise. Les décisions opérationnelles assurent la flexibilité quotidienne pour faire face aux fluctuations prévues de la demande et la disponibilité des ressources et réagir aux aléas.

Organisation de la production

L’organisation de la production est passée par plusieurs étapes en fonction des tendances de marché qui caractérisaient l’environnement économique. Les nouvelles formes d’organisation du travail inspirées du Toyotisme (développé par les responsables de production de la firme japonaise Toyota en 1950) s’inscrivent dans une logique de qualité totale qui consiste à développer un processus continu d’amélioration du processus de production à partir de la mobilisation de l’ensemble des personnels impliqués que ce soit au niveau des méthodes de gestion de la qualité que de l’assurance-qualité [GM, 2005]. Cette recherche de qualité totale est symbolisée par le principe des « 5 zéros » [Berrichi A, 2009]:

Zéro défaut : le processus de fabrication doit limiter au maximum les défauts de fabrication de manière à éviter le gaspillage des ressources utilisées pour produire. Le contrôle de la qualité du processus productif ne se limite donc plus à un contrôle à la fin du processus productif mais est intégré dans l’ensemble de la chaîne de production.

Zéro panne : la recherche d’une efficacité optimale du processus productif (afin de garantir des gains de productivité) se traduit par la mise en place d’un système de maintenance préventif qui vise à éviter les pannes plutôt qu’à intervenir une fois celles-ci constatées (ce qui entraîne alors un arrêt temporaire de la production).

Zéro délai : les gains de productivité vont par ailleurs être obtenus par la mise en place d’un système de production en continu ce qui dans le cadre d’un mode de production flexible se traduit par l’élaboration de processus de production facilement reprogrammables et adaptables.

Zéro stocks : des gains de productivité peuvent aussi être obtenus par la suppression des stocks de produits finis ou de produits intermédiaires qui coûtent chers à l’entreprise. La production va donc être organisée selon le principe de la production au « juste-à-temps ».

Zéro papier : la flexibilité de l’outil de production ne pourra être obtenu que par une organisation plus souple et donc moins dépendante de procédures administratives complexes qui ralentissent le processus de décision. Le système d’information devient donc moins formel et moins vertical.

Conclusion Générale

Le travail développé dans ce mémoire porte sur la problématique de l’ordonnancement des taches de maintenance. Notre travail a été appliqué sur un atelier de production flow-shop afin d’atteindre l’objectif de l’ordonnancement conjoint de la production et de la maintenance est de planifier l’exécution des tâches de maintenance, en altérant le moins possible le « plan » de production, et tout en respectant au mieux la périodicité de maintenance des équipements, et pour minimiser le critère le plus important : la date de fin d’ordonnancement « le Cmax ».

|

Table des matières

Introduction Générale

Chapitre 1 : L’ordonnancement dans les systèmes de production

Introduction

Généralités sur les systèmes de production

Production

Un processus de production

Un système de production

Classification des systèmes de production

Classification selon les processus de production

Classification selon le mode de déclenchement de la production

Classification selon l’organisation des ressources

Modèle conceptuel d’un système de production

Les différents types de décisions

Les décisions stratégiques

Les décisions tactiques

Les décisions opérationnelles

Organisation de la production

Critères d’évaluation d’un système de production

Généralités sur l’ordonnancement dans les systèmes de production

Présentation des problèmes d’ordonnancement

Formulation d’un problème d’ordonnancement

Caractéristiques générales des ordonnancements

Problèmes d’ordonnancement d’ateliers

Représentation d’un ordonnancement

Complexité des problèmes d’ordonnancement

Méthodes de résolution

Conclusion

Chapitre 2 : La maintenance des systèmes de production

Introduction

La maintenance

Evolution de la maintenance

Objectifs de la maintenance

Classification des méthodes de maintenance

Maintenance corrective

Maintenance préventive

Processus maintenance

Les niveaux de maintenance

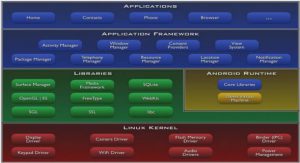

La Gestion de la Maintenance Assistée par Ordinateur

L’Ordonnancement de la maintenance

Les niveaux hiérarchiques

Les objectifs de l’ordonnancement de la maintenance

Conclusion

Chapitre 3 : Ordonnancement conjoint production / maintenance

Introduction

Problématique

La politique d’ordonnancement conjoint Production / Maintenance

Ordonnancement séparé

Ordonnancement séquentiel

Ordonnancement intégré

Etat de l’art

Le Système MPS500

Conclusion

Chapitre 4 : Optimisation par les algorithmes génétiques

Introduction

Problème d’atelier de type flow shop

Notations et Hypothèses

La fonction objective

Méthode de résolution

Les algorithmes génétiques

Codage des solutions

Génération de la population initiale

L’opérateur de sélection

L’opérateur de croisement

L’opérateur de mutation

Test et validation

L’application sur MPS500

Conclusion

Conclusion Générale

![]() Télécharger le rapport complet

Télécharger le rapport complet