Au cours de l’année 2009, Madagascar a dû faire face à une crise politique de grande envergure. Cette situation a entraîné la chute de la vie sociale, culturelle mais surtout économique du pays. L’instabilité politique actuelle ne fait qu’accroître les retombées de cette ancienne crise. En effet, actuellement, le marché malgache est saturé. Supportant le poids de la concurrence des produits étrangers, les produits malgaches ont du mal à trouver leur place au sein de la population locale. Cette incapacité à faire face à la concurrence s’explique par l’essor du libre échange, rabattant les barrières à l’exportation et l’importation. Le coût des produits étrangers entrants sur le territoire malgache se trouve donc réduit, ayant ainsi une répercussion considérable sur leurs prix. Le pouvoir d’achat des malgaches étant limité, et particulièrement depuis la crise de 2009, ils préfèrent se procurer des produits étrangers, moins chers, plutôt que des produits malgaches au-dessus de leur pouvoir d’achat. La plupart des entreprises malgaches sont victimes de cette situation accablante.

Revue de littérature

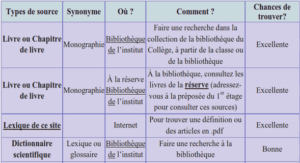

Dans la réalisation de cette recherche, la consultation de nombreux documents aura été nécessaire pour se familiariser avec les divers éléments composants le thème de l’étude. Ainsi, cette revue de littérature résumera les points essentiels à connaître sur le domaine étudié, points qui serviront plus tard à déterminer les principaux constituants des variables clés ainsi que l’interprétation des résultats de l’étude.

La démarche qualité

Une brève définition de la qualité est utile pour commencer la revue. Elle sert de premier point de repère pour comprendre la suite de l’étude.

Définition de la qualité

Avant d’expliquer en quoi consiste réellement la démarche qualité, il est utile de donner une définition de la qualité. La qualité au sens industriel est « l’ensemble des propriétés et caractéristiques d’un produit ou d’un service qui lui confèrent l’aptitude à satisfaire des besoins exprimés ou implicites » . Cette courte définition de la qualité sert de passerelle pour basculer sur le réel domaine de cette étude, la démarche qualité.

Les pionniers de la démarche qualité

Pour entrer dans le vif du sujet de la démarche qualité, une brève mention des pionniers de la question est intéressante pour en connaître l’historique mais aussi pour en connaître les avancées importantes.

➤ Edwards W. DEMING

Il proposa d’appliquer à tous les services, en particulier au management, les concepts développés dans le management de la qualité totale en production (Domaine de la « Total Quality Control ou TQC). Il proposa aussi d’évaluer toutes les démarches de progrès en qualité. Il est l’instigateur d’une méthode de management par la qualité appelée « Roue de Deming » ou « PDCA » (Plan/Do/Check/Act). C’est un processus répétitif en quatre étapes qui s’appuie sur les principes de satisfaction client, de management par les faits et de respect des personnes. La « Roue de Deming » est un modèle universel qui couvre toutes les activités relatives à la maîtrise de la qualité, à l’assurance de la qualité et à l’amélioration de la qualité.

➤ Armand V. FEIGENBAUM

Il a introduit la documentation du système qualité en créant « le manuel de la qualité ».

➤ Kaoru ISHIKAWA

Connu en Occident comme l’inventeur des cercles de qualité, il est le concepteur d’une méthode de management basée sur la qualité totale et adaptée à la culture japonaise. Cette méthode cherche en particulier à savoir quelles sont les exigences du client, à devancer les apparitions des défauts pour adopter une attitude plus proactive et à définir au mieux l’adéquation « coût-qualité ».

➤ Philip B. CROSSBY

Il a introduit la notion du « zéro défaut » dont les concepts essentiels sont les suivants :

● toute action professionnelle est un processus (avec des entrées et des sorties), ce concept est un élément-clé de la normalisation actuelle ;

● la qualité doit être définie comme une conformité ;

● il vaut mieux favoriser la prévention et non la détection ;

● la mesure de la qualité se traduit directement par le coût de la non-conformité.

➤ La qualité, au sens moderne, n’est vraiment apparue qu’avec la production en série. Elle a surtout été initiée par les Etats-Unis à l’instar du Fordisme et du Taylorisme.

Les étapes de la démarche qualité

Pour mieux comprendre la démarche qualité, il est intéressant de connaître les principaux éléments de la maîtrise de la qualité. La démarche qualité débute par la réponse au marché. L’on dit souvent que le client est roi. En réalité il ne faut pas se méprendre sur la signification de cette expression. Elle signifie que le client aime se sentir considéré et que son choix en faveur des produits d’une entreprise sera induit par son intérêt pour les composantes de ces produits. Une fois que cette notion des préférences du client est acquise, il s’agit de maîtriser le marché. Il est question de maîtriser les opérations de marketing pour cerner les marchés cibles et concrétiser la qualité des produits en termes de conformités constituant ainsi le cahier des charges. D’autre part, une fois que l’entreprise maîtrise la demande au sein du marché cible, elle doit répondre efficacement aux appels d’offre.

La deuxième étape de la démarche de qualité est la conception du produit ou du service. Il est capital de concevoir convenablement le produit car « 70% des coûts résultant de la non-qualité seraient dus à une mauvaise conception » . Il s’agit de créer un produit conforme aux exigences du cahier de charges. Pour bien concevoir un produit, il faut établir une fiche technique et évaluer le prototype. Les services concernés travailleront à partir, soit d’une commande ou norme, soit d’une documentation interne du produit. Il faut respecter les impératifs d’une bonne conception : la fiabilité et la maintenabilité. Selon la norme NF X 06- 501, la fiabilité est « l’aptitude d’un dispositif à accomplir une fonction requise dans des conditions d’utilisation et pour une période de temps déterminées ». La fiabilité caractérise le comportement du produit au cours de son utilisation et est liée à l’apparition de défaillances. La fiabilité se mesure à partir des résultats d’exploitation (c’est la fiabilité opérationnelle) ou à partir d’essais (c’est la fiabilité expérimentale). Elle peut être améliorée par un système de déverminage. Evaluer la fiabilité, c’est estimer le coût prévisionnel de la garantie du produit, sa durée de vie, la période de remplacement. Selon la norme NF X 60-500, la maintenabilité est « l’aptitude du produit à la maintenance c’est-à-dire à être maintenu ou rétabli dans un état où il puisse accomplir sa fonction dans un temps donné ». Les critères de son évaluation sont le niveau de formation des intervenants, le niveau d’organisation du service maintenance, le niveau de complexité de l’installation, le niveau de performance des outillages utilisés pour l’opération de remise en état, la durée de l’intervention.

La troisième étape de la démarche qualité est la préparation. Elle peut se faire soit par construction de prototypes, soit par mise en œuvre de pièces ou ensembles sous-traités à partir d’une commande. Le but est d’avoir une bonne connaissance du produit et de la gestion de production. Il faut alors définir la succession des opérations de façon à réduire les coûts, établir le planning de réalisation et choisir les points d’arrêts (les étapes qui ne peuvent être franchies sans vérification). Les services de l’entreprise concernés auront à leur disposition un programme de fabrication et de contrôle ainsi qu’un planning du suivi de la réalisation.

La quatrième étape de la démarche qualité est la maîtrise des achats. La qualité des achats implique une rigueur dans la définition du besoin en termes de fonction, une vérification de l’offre du fournisseur par rapport à la demande, des procédures de réception des fournitures, une préservation de la qualité des fournitures lors des opérations de manutention, de stockage et de transport. Ainsi, les relations client fournisseur peuvent impliquer jusqu’à un système d’assurance qualité imposant au fournisseur d’établir un manuel d’assurance qualité, une traçabilité du produit et un système de contrôle et d’étalonnage ; ou uniquement le contrôle de conformité à la réception de la commande.

La cinquième étape de la démarche qualité est la maîtrise de la fabrication. La qualité de la fabrication implique sa parfaite maîtrise avant, au cours et en fin de production. Pour fabriquer à moindre coût avant le lancement de la fabrication, il faut disposer des documents indispensables à la réalisation du produit, vérifier que le personnel maîtrise les procédés de fabrication, préserver les moyens de production. En cours de fabrication, il faut réaliser les opérations suivant les instructions et effectuer les vérifications de fabrication prévues. En fin de fabrication, il faut constituer un dossier résumant l’historique du produit et l’analyser. La maîtrise de la gestion de la fabrication participe donc à la qualité car elle résulte d’un processus rigoureux faisant appel à un diagnostic pour détecter tout défaut d’organisation nuisible au bon fonctionnement de la gestion de production.

Le sixième élément de base de la maîtrise de la qualité est la métrologie. La métrologie ou mesure est un acte fondamental de la démarche qualité. La métrologie nécessite l’usage d’appareils de mesure dont les qualités métrologiques sont reconnues et raccordées aux étalons nationaux. Ce raccordement aux étalons nationaux se fait par l’intervention d’un centre d’étalonnage agréé. Les étalonnages sont établis à partir d’une norme ou de l’expérience telle la fréquence d’utilisation par exemple. A la suite de chaque étalonnage, si les résultats sont dans la limite des tolérances acceptables, les appareils de mesure de l’entreprise sont déclarés aptes à l’emploi. Sinon ils sont déclassés, réparés ou rebutés.

La septième étape de la démarche qualité est la maintenance. Selon la norme NFX 60-010, la maintenance est « l’ensemble des actions permettant de maintenir ou de rétablir un bien dans un état spécifié ou en mesure d’assurer un service déterminé». Les types de maintenance sont : la maintenance corrective et la maintenance préventive dont sont issues la maintenance préventive systématique et la maintenance préventive conditionnelle. La maintenance corrective est une remise en état à la suite d’une panne. Si la défaillance est provisoire, il est question d’un simple dépannage mais si elle est définitive il faut une réparation. La maintenance préventive systématique consiste à effectuer systématiquement (à intervalles réguliers de temps ou de pièces) une opération sur un bien pour en diminuer le risque d’apparition de pannes. La maintenance préventive conditionnelle est une remise en état suite à l’apparition d’une information révélatrice d’une dégradation.

La huitième étape concerne la sécurité. Elle implique la protection des travailleurs et se mesure par la fréquence et la gravité des accidents de travail et des maladies professionnelles. Elle constitue un vecteur essentiel de la qualité de l’entreprise car elle conditionne la qualité du travail fourni par les employés et donc la performance industrielle.

Le neuvième élément de base de la démarche qualité est la logistique, étape de conditionnement, de la manutention, du stockage et de l’expédition. La qualité ne s’arrête pas au bout de la chaîne de production mais doit prendre en compte les étapes entre la fin de production et la mise en œuvre chez le client. Le conditionnement doit protéger le produit de dommages lors de manutentions ultérieures et véhiculer une image de marque de l’entreprise. Le stockage doit permettre de retrouver facilement un produit, de distinguer les produits à retoucher des produits conformes, de faciliter la rotation des stocks et l’inventaire, de conserver les caractéristiques des produits sans dégradation. Enfin, l’expédition doit considérer la préparation des commandes, l’information du transporteur sur les particularités du produit, les moyens de déchargement chez le client.

La dixième étape est la vente et le service après-vente. Les bons résultats de vente témoignent de la qualité des produits et services de l’entreprise. Ils traduisent l’efficacité et la qualité du marketing dans l’orientation stratégique pour mettre le produit en adéquation avec les besoins de la clientèle, celles du commercial dans la qualité de ses activités de vente et celles de l’entreprise dans l’élaboration de la politique commerciale. Le service après-vente devra assurer la conformité du produit dans les interventions dues au titre de la garantie. Par ailleurs, il faut mesurer la satisfaction des clients pour jauger le niveau de qualité conformément aux besoins en restant en position d’écoute à la qualité perçue par la clientèle. L’on peut s’aider de fiches de réclamations, d’enregistrement d’insatisfaction de la clientèle, de sondage téléphonique client-qualité service.

|

Table des matières

INTRODUCTION GENERALE

Chapitre 1.-MATERIELS ET METHODES

Section 1.- Matériels

Section 2.- Méthodes

Chapitre 2.- RESULTATS DE L’ETUDE

Section 1.- Etat des lieux de la démarche qualité

Section 2.- A propos du management de la qualité

Section 3.- A propos de vos outils qualité

Section 4.- Etat des lieux de la motivation des employés vis-à-vis de la démarche qualité

Chapitre 3.- DISCUSSIONS ET RECOMMANDATIONS

Section 1.- Discussions

Section 2.- Vérification des hypothèses

Section 3.- Recommandations

CONCLUSION GENERALE

Bibliographie

Webographie

Articles

LISTE DES ANNEXES