Télécharger le fichier pdf d’un mémoire de fin d’études

LA MAITRISE DE L’ENERGIE : UNE ETAPE CLE POUR UNE INDUSTRIE DURABLE

L’énergie a été abordée dans de nombreux travaux de recherches comme un facteur clé pour promouvoir le développement durable au sein des systèmes de production (Castro et al., 2015; Herrmann et al., 2014; Putz et al., 2016). La maîtrise de l’énergie dans un contexte de durabilité consiste à répondre aux besoins de l’humanité tout en réduisant l’impact économique et environnemental. Ces solutions se déclinent en une augmentation de l’utilisation des énergies renouvelables pour la production de l’électricité, l’émergence de modes décentralisés de distribution et de stockage de l’énergie et l’amélioration de l’efficacité énergétique. Ce travail de thèse tache à contribuer à l’amélioration de l’efficacité énergétique et par conséquent contribuer à la durabilité industrielle. En effet, si nous revenons sur l’aspect multidimensionnel de la durabilité, nous pouvons constater que la maîtrise de l’énergie intervient sur l’aspect économique (en réduisant les coûts énergétiques), environnemental (en réduisant les émissions de GES) et social (en améliorant l’image de marque de l’entreprise).

Nous expliquons ci-dessous l’impact environnemental et économique de la consommation énergétique ainsi que leur interdépendance, mais donnons tout d’abord un aperçu sur la situation énergétique dans le monde et en particulier dans le secteur industriel.

LA SITUATION ENERGETIQUE ACTUELLE ET FUTURE

D’après l’Agence Internationale de l’Energie, la consommation énergétique primaire dans le monde pour l’année 2012 s’élève à 549 quadrillions Btu. Selon les prévisions indiquées dans le International Energy Outlook (IEO) de l’année 2016 (IEO, 2016) cette consommation sera en forte croissance et pourrait atteindre les 629 quadrillions Btu1 2020 et 815 quadrillions Btu en 2040 avec un taux de croissance moyen annuel de 1,4%. Une grande partie de l’augmentation mondiale de la demande d’énergie se manifeste chez les pays non membres de l’OECD2, où une forte croissance économique et une population en pleine expansion favorisent l’augmentation de la consommation mondiale d’énergie. La demande d’énergie dans ces pays augmenterait de de 71% de 2012 à 2040. En revanche, dans les pays de l’OCDE les plus matures par rapport à la problématique énergétique et en croissance lente, la consommation totale d’énergie augmenterait de seulement 18% entre 2012 et 2040 (Figure 2). En effet, la croissance économique parallèlement aux changements structurels qui l’accompagnent, influence fortement la consommation mondiale d’énergie.

À mesure que les pays se développent et que les niveaux de vie s’améliorent, la demande d’énergie augmente rapidement. Ce développement est allié en premier lieu à un développement industriel. En effet, le secteur industriel continue de représenter la plus grande partie de la consommation d’énergie livrée aux utilisateurs finaux tout au long de la période de projection dans le cas de référence IEO2016 (IEO, 2016). Le secteur industriel mondial représentera plus de la moitié de la consommation totale d’énergie livrée jusqu’en 2040. Sa consommation d’énergie devrait augmenter en moyenne de 1,2% par an. Cette consommation varie largement d’un secteur industriel à un autre selon les procédés impliqués. En France par exemple, l’industrie la plus consommatrice d’énergie est l’industrie de Sidérurgie avec plus de 80 TWh, suivie de l’industrie chimique et de l’agro-alimentaire ( Figure 3).

Malgré le développement significatif des énergies renouvelables, la consommation mondiale d’énergie restera majoritairement couverte par des énergies fossiles (Figure 4). D’après le cas de référence IEO2016 (IEO, 2016), les combustibles liquides, le gaz naturel et le charbon représenteront 78% de la consommation mondiale totale d’énergie en 2040 avec des combustibles liquides (notamment le pétrole) toujours en tête de liste dans la part de consommation. La consommation accrue de ces types d’énergie présente deux problèmes majeurs : un risque sur l’environnement (leur combustion est polluante et responsable de l’émission de gaz à effet de serre et du réchauffement climatique) et un problème d’approvisionnement (avec le rythme actuel, toutes les énergies fossiles seront épuisées dans moins de deux siècles et d’autres d’ici quelques décennies).

L’ENJEU ENVIRONNEMENTAL ET ECONOMIQUE DE LA CONSOMMATION ENERGETIQUE

L’ENJEU ENVIRONNEMENTAL

La lutte contre le réchauffement climatique est un des plus importants défis actuels auxquels doit se confronter l’humanité. Ce dernier a été perçu par « The Global Risk Report » de l’année 2016 (TGRR, 2016) comme le premier risque mondial pour les années à venir. Les conséquences du réchauffement climatique sont multiples et ont divers degrés d’impact et de réversibilité. On pourra citer entre autres que l’on peut s’attendre à une fonte des glaces aux pôles et par conséquent l’élévation du niveau moyen des mers du globe, à des phénomènes naturels extrêmes plus fréquents, une mise en péril d’espèces animales et florales, etc. (GIEC, 2014).

Étant donné que ce phénomène coïncide avec le développement industriel et économique, les activités humaines ont été rapidement accusées d’être le principal responsable des émissions de gaz à effet de serre dans lesquelles le CO2 est le plus produit (GIEC, 2014). En effet, l’évolution rapide et alarmante de concentration de gaz à effet de serre a commencé avec le début l’ère de la révolution industrielle (Figure 5).

Les émissions anthropiques de ce dernier proviennent principalement de la combustion des énergies fossiles, ce qui a positionné la consommation d’énergie au centre du débat sur le changement climatique. D’après (IEO, 2016) , les émissions mondiales de CO2 liées à l’énergie passeront de 32,3 milliards de tonnes métriques en 2012 à 35,6 milliards de tonnes métriques en 2020 et à 43,2 milliards de tonnes métriques en 2040. Le charbon, qui est le combustible fossile ayant la plus forte teneur en carbone, est la principale source d’émissions mondiales de CO2 liées à l’énergie et présentait en 2014, 42% des émissions totales contre 37% pour le pétrole et 21% pour le gaz naturel3.

D’après le GIEC4, si elles se poursuivent, les émissions de gaz à effet de serre provoqueront un réchauffement supplémentaire et une modification durable de toutes les composantes du système climatique, ce qui augmentera la probabilité de conséquences graves, généralisées et irréversibles pour les populations et les écosystèmes. Pour limiter l’ampleur des changements climatiques, il faudrait réduire fortement et durablement les émissions de gaz à effet de serre, ce qui, avec l’adaptation, est susceptible de limiter les risques liés à ces changements.

L’ENJEU ECONOMIQUE

L’impact économique, qui est le premier considéré quand on parle d’énergie dans les systèmes de production, est lié à son coût. Le coût énergétique est parmi les principales raisons qui ont poussé les entreprises à réduire et à mieux gérer leur consommation d’énergie et par conséquent réduire leurs factures énergétiques (Mukherjee, 2008). Pour certains types d’entreprises, notamment les industries à haute intensité énergétique (par exemple l’industrie sidérurgique, l’industrie du ciment, l’industrie du papier, les industries chimiques, etc.), le coût énergétique peut atteindre jusqu’à 60% des coûts opérationnels de l’entreprise (IEA, 2007). La réduction de la consommation énergétique permet donc dans certains cas de réduire significativement le coût du produit et donc améliorer la rentabilité. Elle permet également de réduire l’exposition de l’industrie à la volatilité des prix de l’énergie, qui a en soi un avantage économique (Steven Fawkes et al., 2016).

Mis à part le coût de l’énergie en elle-même, des coûts additionnels liés aux émissions du CO2 peuvent joindre la facture énergétique. En effet, comme le secteur industriel est responsable d’environ un tiers des émissions carbone, différentes initiatives politiques mondiales ont imposé aux industriels de réduire leurs émissions des GES à travers des taxes, des permis d’émissions et des subventions (Morthorst, 2001; Unger and Ahlgren, 2005). Les entreprises qui améliorent leur efficacité énergétique et, par conséquent, leur empreinte carbone peut donc faire face aux défis et aux coûts résultant des réglementations actuelles et futures en matière d’émissions CO2.

En plus des coûts engendrés directement par la consommation énergétique, cette dernière a un impact indirect sur l’économie de l’entreprise dû à une conscience sociale accrue des problèmes de l’environnement. Les consommateurs sont en train de changer leurs habitudes vis-à-vis de la performance environnementale des produits qu’ils achètent. Ils ont tendance à acheter de plus en plus des produits ‘verts’ et éco-énergétiques (Bunse et al., 2011). L’efficacité énergétique s’est donc intégrée dans les décisions des producteurs et aussi des consommateurs. Plusieurs entreprises manufacturières ont souligné que l’amélioration de leur performance environnementale en adoptant une production éco énergétique, peut améliorer leur réputation et par conséquent leur compétitivité. En effet, aujourd’hui l’aspect protection de l’environnement, agit directement sur l’image de marque des entreprises et sur le marketing de leurs produits.

SOLUTIONS POUR ET BARRIERES CONTRE UNE MEILLEURE EFFICACITE ENERGETIQUE DANS L’INDUSTRIE

Comme nous avons pu le voir précédemment, les défis environnementaux et économiques auxquels le secteur industriel est confronté sont importants et celui-ci doit répondre de façon proactive. Les gouvernements ainsi que les industriels sont à la recherche continue des mesures les plus durables et les plus effectives pour améliorer l’efficacité énergétique dans l’industrie. Une amélioration de l’efficacité énergétique correspond à une diminution de l’apport d’énergie pour un même service rendu ou un même bien produit. Dans ce sens, l’efficacité énergétique a été définie par le standard ISO 50001 comme « un ratio, ou autre relation quantitative, entre une performance, un service, un bien ou une énergie produits et un apport en énergie » (ISO 50001, 2011). La performance énergétique, quant à elle, est un concept plus large et a été définie comme des « résultats mesurables liés à l’efficacité énergétique, à l’usage énergétique et à la consommation énergétique ».

Malgré que des solutions multiples pour une utilisation plus efficace de l’énergie existent déjà, un écart important demeure entre la théorie et la pratique (Bunse et al., 2011). Nous essayons dans cette partie de donner un aperçu sur les solutions qui ont été développées pour améliorer l’efficacité énergétique dans le secteur industriel et les barrières contre une application réussite et efficace de ses solutions.

SOLUTIONS

De nombreuses solutions de différentes natures ont été développées pour une meilleure maîtrise de l’énergie. Nous les classons dans cette partie en trois grandes catégories (inspiré de (Abdelaziz et al., 2011)):

Des solutions par l’impositions des politiques, des lois et des règlementations que nous détaillons ci-dessous ;

Des solutions par l’insertion des nouvelles technologies d’efficacité énergétique ; Des solutions par management de l’énergie.

Les politiques énergétiques : Accords, lois, standards et règlementation

Une politique énergétique est la manière dont une entité donnée (souvent gouvernementale) a décidé d’aborder les problèmes de développement énergétique, y compris la production, la distribution et la consommation d’énergie (Abdelaziz et al., 2011). Les politiques énergétiques peuvent inclure les législations, les traités internationaux, les incitations à l’investissement, les accords, les lignes directrices pour la conservation de l’énergie, les fiscalités, les normes d’efficacité énergétique, etc. (Jacobs, 2009; Price and Worrell, 2000). Ces politiques sont à l’issu d’une conscience accrue du problème de réchauffement climatique. En effet, il était de plus en plus urgent que les nations mettent en place des politiques énergétiques qui répondent aux enjeux majeurs liés à la problématique énergétique et environnementale dans le monde. La première concertation internationale autour du changement climatique remonte à 1992 lors du sommet de Rio au Brésil puis à 1997 avec la signature du protocole de Kyoto au Japon, premier accord international fixant un engagement contraignant pour la réduction des émissions de gaz à effet de serre par les pays industrialisés. L’Union Européenne, qui semble être au premier rang contre le changement climatique, a fixé de son côté en 2008 une série d’objectifs de réduction d’émissions de gaz à effet de serre réunis dans un plan d’action intitulé « Paquet climat-énergie ». Ce plan a fixé l’objectif ambitieux des « 3*20 » à atteindre avant 2020 : réduire de 20% les émissions de GES par rapport à l’année de référence 1990, améliorer de 20% l’efficacité énergétique et augmenter de 20% et une part de 20% d’énergie renouvelable dans la consommation de l’union européenne. Pour atteindre cet objectif, les états membres ont présenté le plan national d’allocation de quotas (PNAQ) qui fixe un plafond d’émission pour chaque installation. Les entreprises dépassant leurs quotas, notamment les entreprises à forte consommation d’énergie, peuvent acheter des crédits inutilisés auprès d’établissements plus performants sur le plan environnemental. Si elles ne sont pas dans la mesure de restituer autant de quotas que d’émissions constatées, elles doivent payer une amende (DIRECTIVE/87/CE, 2003). Baisser la consommation énergétique est donc l’une des solutions les plus évidentes pour baisser les émissions de GES et alléger la facture énergétique.

Les technologies d’efficacité énergétique

Une bonne part des économies potentielles d’énergies provient de l’insertion de nouvelles technologies conçues pour réduire la consommation énergétique dans l’industrie. Dans les dernières décennies, le nombre de technologies d’efficacité énergétique a explosé grâce à l’encouragement et aux subventions consacrées à la recherche et au développement dans ce domaine. Par exemple, en 2000, un rapport sur les technologies éco-énergétiques émergentes a identifié environ 175 technologies pour réduire la consommation d’énergie dans une variété d’industries en développement ou à proximité de commercialisation (Martin et al., 2000).

Nous pouvons citer, parmi les technologies qui ont trouvé un grand succès dans la réduction de la consommation énergétique dans l’industrie, les variateurs de vitesse. Un variateur de vitesse est un dispositif électronique permettant de régler la vitesse et le moment d’un moteur électrique en variant la fréquence. Cette technologie a permis de faire des économies significatives d’énergie dans plusieurs applications industrielles (Mecrow and Jack, 2008) et par conséquent des réductions dans la facture énergétique et dans les émissions CO2. Par exemple, un fabricant de produits alimentaires au Royaume-Uni a réalisé une économie d’énergie annuelle de 769 MWh, plus de 30 000 € économisés sur sa facture d’électricité et une réduction annuelle de CO2 de 338 tonnes (Tolvanen, 2008).

Une autre technologie d’efficacité énergétique qui est devenue très appliquée dans l’industrie est l’utilisation des moteurs à haut rendement. Les moteurs électriques sont utilisés dans une grande variété d’applications notamment les ventilateurs, les compresseurs, les machines-outils, etc. Ils utilisent environs de 60 à 80% de l’électricité consommée dans le secteur industriel en Europe. Dans l’industrie, un moteur consomme une quantité annuelle d’électricité qui coûte approximativement cinq fois plus cher que son prix d’achat (de Almeida et al., 1997). Cela a encouragé les industriels à adapter les moteurs à haut rendement qui permettent de réaliser des économies annuelles significatives. Selon (Saidur et al., 2009), l’économie d’énergie annuelle résultante de l’installation des moteurs à haut rendement avec un facteur de charge 100% peut atteindre jusqu’à 24,839 MWh.

De nombreuses autres technologies d’efficacité énergétiques existent de nos jours notamment les systèmes de récupération d’énergie, les systèmes de contrôle pour l’arrêt des machines, la tri-génération, pour n’en nommer que quelques-unes. Pour plus de détails sur les technologies de réduction de consommation énergétique se référer à (Abdelaziz et al., 2011; Pons et al., 2013).

Le management de l’énergie

Malgré l’existence de nombreuses technologies pour la réduction de la consommation énergétique, celles-ci seules restent insuffisantes pour des résultats optimaux. Les technologies doivent être déployées dans une démarche plus globale et être soutenues par des solutions organisationnelles d’où l’émergence des systèmes de management de l’énergie. Nous notons tout d’abord que le management de l’énergie est l’ensemble des processus nécessaires à l’amélioration continue de la performance énergétique de toute organisation. C’est un levier d’action pour l’économie d’énergie car il peut impacter 60 % de la demande d’énergie mondiale selon l’Agence Internationale de l’Energie. En pratique, une réduction de 5 à 40 % de la consommation énergétique est potentiellement envisageable. Le terme ‘management’ en lui-même peut être défini comme ‘les fonctions de planification, d’organisation et de contrôle du processus de transformation et son utilité dans la fourniture d’un bien ou d’un service aux clients(Blackstone, 2008). O’Callaghan et Probert définissent le ‘management de l’énergie’ comme un management s’appliquant ‘aux ressources ainsi qu’à l’approvisionnement, à la conversion et à l’utilisation de l’énergie. Essentiellement, il s’agit de surveiller, de mesurer, d’enregistrer, d’analyser, d’examiner de manière critique, de contrôler et de rediriger les flux d’énergie et de matériaux à travers les systèmes afin que le moins d’énergie soit dépensé pour atteindre des objectifs valables’(O’Callaghan and Probert, 1977). Le management de l’énergie s’est considérablement élargi dans les industries avec différents niveaux de maturité (Ngai et al., 2013). Aujourd’hui, la mise en œuvre d’un système de management de l’énergie (SMé) est encadré par des normes internationales, notamment l’ISO 50001. Cette norme est fondée sur la méthodologie d’amélioration continue dite PDCA (Plan-Do-Check-Act) (Figure 6) et intègre l’efficacité énergétique dans les pratiques managériales des entreprises industrielles.

LA MODELISATION DE LA CONSOMMATION ENERGETIQUE

Nous donnons dans cette première section un aperçu sur les objectifs de la modélisation de la consommation énergétique ainsi que les méthodes que l’on peut trouver dans la littérature.

OBJECTIFS

MODELISER POUR COMPRENDRE

Le comportement énergétique des unités de production est difficile à. Le fait de le modéliser permet une meilleure compréhension de son évolution au cours du temps et des différents facteurs qui l’influencent. A titre d’exemple, une activité de tournage dépend de plusieurs facteurs liés aux conditions de l’outil (le matériau, la géométrie, l’usure, etc.), au matériau de la pièce à usiner (généralement en rapport avec sa dureté et son usinabilité), aux paramètres de la coupe (vitesse, profondeur, etc.) et à la lubrification (présente ou pas, micro-lubrification, etc.). Le fait de développer un modèle permet de comprendre l’influence de tous ces facteurs sur la consommation d’énergie (Li and Kara, 2011).

Modéliser la consommation énergétique c’est aussi comprendre sa dynamique, sa relation avec les activités en cours et tenir compte de son interdépendance avec les différentes parties du système. En effet, la dynamique de la consommation d’une machine dépend de l’état de la machine et de la tâche qu’elle est en train d’effectuer (Rahimifard et al., 2010). Ces tâches (ou activités), n’apportent pas toujours de valeur ajoutée et engendrent des consommations additionnelles. Celles-ci ne dépendent pas uniquement de la machine ou du produit fabriqué mais aussi de l’organisation de la production et de la stratégie de contrôle des machines (Frigerio and Matta, 2014; Langer et al., 2014). Donc comprendre le comportement énergétique d’un système de production revient avant tout à comprendre sa relation avec l’organisation de la production.

MODELISER POUR PREDIRE, ESTIMER…

La prédiction, l’estimation et l’évaluation de la consommation énergétique dans les systèmes de production est utile à des phases avancées du développement du produit ou du système en lui-même (phase de conception), aussi bien qu’à des phases moins avancées (la phase opérationnelle). Dans la phase de conception, l’estimation et l’évaluation de la consommation énergétique sert principalement à appuyer les décisions pour renforcer la performance énergétique (Madan et al., 2015). Avec des industries de plus en plus préoccupées par le développement durable, l’estimation de l’énergie consommée est devenue nécessaire et doit être appliquée, en parallèle avec d’autres pratiques, pour contribuer à un système de production durable (Heilala et al., 2008). Des chercheurs ont également développé des modèles de consommation énergétique dans le but d’estimer cette dernière et par la suite alimenter les Inventaires de Cycle de Vie (ICV) produit (Abele et al., 2005; Kellens et al., 2011a).

Prédire la consommation énergétique au niveau d’un système de production permet aussi de respecter le contrat de fourniture d’énergie négocié au préalable avec le fournisseur ou de négocier celui-ci, si pas encore établi. En effet, les fournisseurs d’électricité exigent que leurs clients respectent un certain seuil de puissance au-dessus duquel ils sont obligés de payer des pénalités de dépassement très onéreuses. Une bonne prédiction de la consommation d’énergie (d’électricité dans ce cas) est nécessaire pour éviter des coûts supplémentaires, soit du fait des pénalités en cas de sous-estimation, soit du fait des contrats trop onéreux en cas d’une surestimation.

Du coté producteur d’électricité, il est également très important de comprendre et d’anticiper les volumes d’énergies consommés (DJEMAA, 2009) .Cela leur permet de prévoir les futurs besoins électriques, adapter la production d’électricité à la demande et même envisager des investissements. Donc la prédiction de la consommation énergétique a des répercussions évidentes aussi bien sur le fournisseur que sur le consommateur d’énergie. Dans l’industrie, cette prédiction passe préalablement par l’analyse des procédés les plus énergivores et la modélisation de leur consommation énergétique.

MODELISER POUR OPTIMISER…

L’intérêt final de modéliser, comprendre et estimer la consommation énergétique est d’optimiser celle-ci en la réduisant et/ou en réduisant les coûts qu’elle engendre pour répondre finalement à des objectifs économiques et environnementaux.

Quant à la réduction de la consommation énergétique, la modélisation permet par exemple d’identifier les pertes et par conséquent chercher des pistes potentielles d’amélioration. L’une des sources majeures des pertes identifiées dans les systèmes de production est le fait que les machines restent longtemps dans des états à non-valeur ajoutée (NVA). Des recherches ont montré que la consommation énergétique dans ces états est non négligeable et doit être considérée dans le modèle (Gutowski et al., 2006; Schmidt et al., 2015). Bien que l’optimisation de ce type de consommation a été abordée dans plusieurs recherches en proposant différentes stratégies de contrôle et de réduction de temps d’inactivité (Duflou et al., 2012 ; Frigerio and Matta, 2014 ; Langer et al., 2014), les potentiels sont rarement développés dans des applications industrielles. (Weinert and Mose, 2014) ont évoqué deux causes majeures : un manque d’information sur les efforts ainsi que les avantages et une incertitude sur les effets négatifs qui en résultent. Les auteurs proposent donc d’utiliser un modèle de simulation pour étudier les stratégies de mise en veille des machines dans les périodes d’inactivité et évaluer leurs impacts.

Outre l’identification des pertes durant les périodes d’inactivité, la modélisation de la consommation énergétique permet d’établir le niveau d’énergie allouée qui n’est que le niveau raisonnable de la consommation dans des conditions spécifiques (Zhou et al., 2015). Ceci permet d’identifier les surconsommations en comparant l’énergie allouée à l’énergie réellement consommée et par conséquent l’optimiser en cherchant des mesures efficaces. Dans le même objectif d’identification des surconsommations, (Madan et al., 2015) ont modélisé et estimé la consommation énergétique d’un processus de moulage par injection et ont proposé de la comparer à un seuil de référence obtenu dans l’industrie. Cela leur permet de chercher des stratégies d’optimisation en évaluant le taux de performance énergétique qui n’est que le ratio de l’énergie estimée sur la consommation de référence.

Quant à la réduction des coûts énergétiques, celle-ci n’est pas seulement atteinte en réduisant la consommation énergétique mais elle peut aussi l’être pour la même quantité d’énergie consommée mais avec des plans de production optimisés dans le but de ne pas dépasser les seuils de puissance évoqués précédemment. Ceci a mené plusieurs recherches à s’intéresser au problème de planification sous contraintes énergétiques afin d’optimiser la consommation énergétique et le coût qu’elle engendre (Artigues et al., 2013; Tonelli et al., 2016).

METHODES ET APPROCHE DE MODELISATION ET DE PREDICTION DE LA CONSOMMATION ENERGETIQUE

Nous pouvons trouver dans la littérature de nombreuses méthodes et approches qui ont été utilisées pour modéliser et prédire la consommation énergétique. Parmi ces méthodes, on peut citer les modèles mathématiques, les modèles empiriques, les graphes de liaison et la simulation de flux. Nous détaillons ci-dessous chacune de ces méthodes en nous appuyant sur les travaux déjà réalisés pour modéliser la consommation énergétique dans différents domaines.

LES MODELES MATHEMATIQUES

Dans certains cas, la valeur théorique de l’énergie consommée par un processus peut être calculée en fonction des connaissances existantes et /ou des modèles mathématiques appropriés. La plupart des processus de production dépendent de l’enlèvement, de la fusion, de la vaporisation ou de la déformation des matériaux, l’énergie requise peut donc être déterminée par un certain nombre de paramètres spécifiques du processus (Seow and Rahimifard, 2011). Par exemple, pour un processus d’usinage, la consommation énergétique peut être calculée théoriquement en se basant sur l’énergie spécifique de coupe du matériau et le volume à enlever. Un grand nombre de modèles mathématiques de la consommation énergétique que l’on peut trouver dans la littérature sont d’ailleurs appliqués à des machines-outils. Celles-ci présentent une part significative de la consommation totale des systèmes manufacturiers (Zhou et al., 2016). A titre d’exemple, (Liu et al., 2014) ont établi un modèle mathématique pour prédire la consommation énergétique d’une machine-outil en cours d’usinage. Les auteurs ont subdivisé le procédé en 3 périodes : une période de démarrage, une période d’inactivité et une période de coupe dont la puissance est calculée à partir des paramètres d’usinage et des coefficients de perte. (Zhou et al., 2015) ont développé un modèle mathématique pour modéliser la consommation énergétique d’une étape d’usinage comme étant la somme des consommations spécifiques de chaque sous-étapes d’usinage et le ratio de la consommation auxiliaire de l’atelier. En effet, la consommation intrinsèque de la machine est souvent insuffisante pour modéliser d’une manière précise la consommation totale d’un procédé ou d’un produit. Celle-ci dépend fortement de l’environnement de production et des conditions de production (Zhou et al., 2016). Un exemple de calcul de la consommation en tenant compte de l’environnement de production peut être trouvé dans (Rahimifard et al., 2010). Dans ce travail, les auteurs ont proposé un modèle mathématique pour le calcul de la consommation énergétique d’un produit unique en la considérant comme la somme de l’énergie directe (consommée par les procédés par exemple l’usinage, le moulage, etc.) et indirecte (consommé par l’environnement de production dans lequel le procédé a été exécuté, par exemple l’éclairage, le chauffage, etc.). L’énergie directe est à son tour la somme de l’énergie théorique nécessaire à effectuer une étape du processus de fabrication (par exemple faire fondre le métal) et de l’énergie auxiliaire requises par les machines de support appelées aussi utilités (par exemple l’air comprimé, le refroidissement, la génération de vapeur, etc.). Les auteurs ont utilisé ces modèles mathématiques pour alimenter un modèle de simulation qui leur permet de considérer l’aspect dynamique du système. La modélisation mathématique peut donc servir à alimenter d’autres projets, que ce soit des projets de simulation ou des ICVs par exemple (Abele et al., 2005; Kellens et al., 2011a).

LES MODELES EMPIRIQUES

Dans d’autres cas, la complexité accrue de la machine oblige à faire recours à des modèles empiriques : seule la réalisation de mesures expérimentales va permettre d’appréhender et modéliser leur consommation. Les modèles empiriques sont développés en fonction des données observées des expériences pour des variables données lorsque des modèles déterministes de ces variables sont inconnus. Cela revient à comprendre comment réagit un système en fonction des facteurs qui sont susceptibles de le modifier. Il faut donc mesurer une réponse du système modélisé et essayer d’établir des relations de causes à effets entre cette réponse et les facteurs d’entrée (Montgomery et al., 2007). Pour parvenir à la définition d’un modèle empirique, il faut passer par plusieurs étapes dont la définition des facteurs, la définition du domaine expérimental, la construction du plan d’expériences, l’expérimentation et l’analyse des résultats (Rabier, 2007) .Leur utilisation a plusieurs intérêts, notamment la détermination des facteurs clés dans la conception d’un nouveau produit ou d’un nouveau procédé, l’optimisation des réglages d’un procédé de fabrication ou d’un d’appareil de mesure et la prédiction par modélisation du comportement d’un procédé.

Quand appliqué à la modélisation énergétique en particulier, ces modèles sont utilisés dans le but de caractériser la relation entre la consommation énergétique et les paramètres du processus. Par exemple, (Li and Kara, 2011) ont essayé de modéliser la consommation énergétique d’une machine-outil. Dans le but de comparer la consommation sous différentes conditions opérationnelles, les auteurs ont fixé une unité fonctionnelle : l’énergie consommée pour retirer 1 cm3 de matière. Le modèle empirique a été obtenu à travers des mesures de puissance réalisées sous des différentes conditions de coupe. La consommation énergétique spécifique a été exprimée en fonction du taux d’enlèvement de matière. Les résultats obtenus ont montré que le modèle développé a été capable de prédire la consommation pour un ensemble donné de paramètres avec une précision de 90%. La même méthode a été employé par (Qureshi et al., 2012) pour modéliser la consommation énergétique d’un processus de moulage par injection et par (Li et al., 2013) pour modéliser la consommation d’une ligne d’extrusion.

Comme expliqué par (Li et al., 2013), le problème majeur des modèles empiriques réside dans le fait qu’ils nécessitent un effort considérable pour les mettre en place et un domaine d’application borné. Ceci est principalement dû au grand nombre d’expériences qui doivent être menées afin de tirer statistiquement des résultats valides pour différents paramètres opérationnels.

LES GRAPHES DE LIAISON

Les graphes de liaison ou ‘bond graph’ en anglais est une méthode graphique de modélisation pluridisciplinaire de systèmes dynamiques. Les graphes de liaison affichent à la fois des échanges d’énergie et de signaux entre composants ou éléments des systèmes par une représentation graphique simple basée sur des lignes et des symboles. Ils ont pour objectif de combler l’écart entre l’ingénierie de contrôle et les parties de la science de l’ingénierie où la puissance et l’efficacité ont une plus grande importance, y compris la conversion de l’énergie (Thoma, 2016). Cet outil met en avant les relations entre les flux et les efforts mécaniques, l’électricité, la thermodynamique, la thermique, l’énergétique, etc.

La modélisation d’un système par bond graph en elle-même est assez simple vu qu’il y a peu d’éléments à mettre en place et la démarche à suivre est relativement simple. Toute la difficulté réside dans le fait qu’une telle modélisation nécessite une bonne connaissance des systèmes physiques.

LA SIMULATION DE FLUX

La simulation de flux est une technique puissante pour prédire le comportement de systèmes complexes en phase de conception ou pour optimiser les performances du système existant. Traditionnellement, les projets de simulation accordent plus d’attention aux objectifs de productivité, aux délais, aux ressources nécessaires, aux coûts de production, etc. Depuis quelques années, de nouvelles études pour prédire la consommation énergétique au sein des systèmes de production apparaissent progressivement. Cette prédiction est souvent basée sur les états opérationnels de la machine et les niveaux de puissance qui leur correspondent (Kohl et al., 2014; Lorenz et al., 2012). Ces états sont liés par des transitions justifiant les passages possibles d’un état à l’autre et par conséquent un changement dans le comportement énergétique de la machine et du système (Cataldo et al., 2013). L’avantage de la simulation est qu’elle permet d’orchestrer dynamiquement les consommations engendrées par les différentes parties du système (machines, utilités, transport) et en déduire la consommation totale dans le but de l’optimiser (Gomes et al., 2013; Kruse et al., 2015a) et/ou réduire ses coûts notamment à travers des stratégies de planification et de contrôle optimisées (Solding and Petku, 2005; Solding and Thollander, 2006). Bien que la simulation soit une méthode de prédiction dans un cadre global du système de production, elle peut être supportée par les méthodes citées ci-dessus pour alimenter les données de consommation énergétique correspondant aux différents composants du système (Thiede et al., 2013).

La simulation a été utilisée pour prédire la consommation énergétique dans plusieurs domaines différents, notamment la robotique (Lorenz et al., 2012), la fonderie (Solding and Thollander, 2006), l’automobile (Herrmann and Thiede, 2009b), l’industrie du semi-conducteur (Page and Wohlgemuth, 2010), etc. Elle a été employée pour prédire la consommation énergétique et en même temps appuyer les décisions dans le sens de l’optimisation de l’efficacité énergétique des systèmes de production. Cependant, et malgré les efforts déjà réalisés dans ce domaine de recherche, l’utilisation de la simulation pour la prédiction de la consommation énergétique présente toujours certains problèmes, notamment le problème de la gestion des données d’entrée et en particulier les données d’énergie (Kouki et al., 2017).

Une étude plus détaillée sur les travaux de simulation intégrant la consommation énergétique est présentée dans la section 2.2.

GRANULOMETRIE

La littérature présente de nombreux travaux liés à la prédiction de la consommation énergétique, mais ces travaux adoptent des points de vue relativement différents concernant le niveau de granulométrie du modèle, et plus précisément de l’évaluation de la consommation énergétique des moyens simulés. Cette section a pour objectif de présenter les deux approches principales et leurs justifications respectives.

NIVEAU PROCESSUS UNIQUE OU MACHINE UNIQUE

La fabrication d’un produit ou d’un composant nécessite souvent l’intégration d’une succession de processus uniques. Un processus de fabrication est une étape nécessaire pour transformer de la matière première ou semi-finie jusqu’à atteindre le produit fini. Une analyse et évaluation pertinente de la performance énergétique doit passer en premier lieu par la modélisation et l’analyse de la consommation énergétique d’un processus unique, souvent associé à une machine unique (Madan et al., 2015).

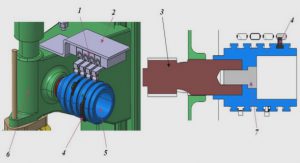

La consommation énergétique d’une machine est une fonction de la puissance appelée par celle-ci et sa durée de fonctionnement. La consommation d’une machine n’est pas constante au cours du temps mais dépend dynamiquement de processus de production et de son état actuel (Figure 7). Une machine est généralement composée de plusieurs équipements consommateurs d’énergie qui génèrent des profils de puissance lorsqu’ils sont activés à une étape donnée du fonctionnement de la machine (Gutowski et al., 2006).

|

Table des matières

Introduction générale

Chapitre 1 : Le contexte énergétique dans l’industrie

Introduction

1. Le développement durable dans l’industrie

Définitions

Évaluation de la durabilité industrielle

2. La maîtrise de l’énergie : une étape clé pour une industrie durable

La situation énergétique actuelle et future

L’enjeu environnemental et économique de la consommation énergétique

L’enjeu environnemental

L’enjeu économique

Solutions pour et barrières contre une meilleure efficacité énergétique dans

l’industrie

Solutions

Barrières

Conclusion

Chapitre 2 : Modélisation et simulation de la consommation énergétique :

Etat de l’art

Introduction

1. La modélisation de la consommation énergétique

Objectifs

Méthodes et approche de modélisation et de prédiction de la consommation

énergétique

Les modèles mathématiques

Les modèles empiriques

Les graphes de liaison

La simulation de flux

Granulométrie

Niveau processus unique ou machine unique

Niveau système de production/usine

2. La simulation de la consommation énergétique

La simulation a évènements discrets

La simulation a évènements discrets : quels avantages et quelles limites ?

Le processus de simulation à évènements discrets

Les projets intégrant la consommation énergétique a la SED dans la littérature

La gestion des données d’entrée dans la littérature

Collecte des données énergétiques

Primitive de modélisation : la notion d’Energy blocks

3. Synthèse et problématiques

Chapitre 3 : Concepts de base & méthodologie

Introduction

1. Une approche de modélisation basée sur les processus

La notion de processus

Cartographie des processus

Description du processus

La notion d’activité

Les types d’activités

Ressources et conditions

Interactions inter-activités et inter-processus

2. Modélisation énergétique : une approche basée sur les « Energy blocks »

L’approche « Energy blocks »

Avantages de la méthode

Limites de la méthode

Collecte et gestion de données

Répétabilité des profils de puissance

Variabilité des profils énergétiques & traitement de données

3. La méthodologie « ERDES »

Conclusion

Chapitre 4 : Implantation de l’approche ERDES : Développement d’une Bibliothèque d’objets pour application industrielle

Introduction

1. Le projet Ecother

2. Démarche épistémologique

3. Le principe de la bibliothèque d’objets

La bibliothèque d’objets : quels objectifs ?

Environnement de développement

4. Description de la bibliothèque ERDES

Description des modules

Les modules ressources

Les modules d’organisation de la production

Les modules processus

Les modules de consommation d’énergie

Exemple de communication entre objets

5. Création de modèles à partir de la bibliothèque

Définition de l’environnement de simulation

Définition des processus de fabrication

Organisation de la production

Modélisation de la consommation énergétique

Simulation et analyse des résultats

Conclusion

Chapitre 5 : Validation et expérimentation sur des cas d’application dans l’industrie des polymères

Introduction

1. Validation de la prédiction de la consommation énergétique sur un cas réel

Contexte du cas industriel

La démarche expérimentale

Plan de mesures

Mesures et exploitation

Le moteur groupe hydraulique

Les équipements chauffants

L’énergie de base

Création de modèle et validation

2. Exemples d’utilisation de l’outil ERDES

Première étude de cas : gestion de l’énergie dans les périodes d’inactivité

Objectif de l’étude

Description de l’étude

Résultats et discussion

Deuxième étude de cas : couplage avec l’ordonnancement

Objectif de l’étude

Description de l’étude

Résultats et discussion

Conclusion

Conclusion générale et perspective

Références

Télécharger le rapport complet