La fabrication d’une voiture, depuis les premières ébauches jusqu’à sa commercialisation, suit un processus long et jalonné de plusieurs grandes étapes. Il faut tout d’abord concevoir le véhicule : en choisir le style, faire les premiers prototypes de profilés, étudier sa faisabilité, son architecture, la motorisation qui sera choisie, en fonction du segment désiré. L’outil numérique de CAO joue un très grand rôle dans ces étapes de conception, permet de gagner beaucoup de temps et d’étudier de nombreuses variantes. Les outils de dynamique véhicule sont principalement utilisés lors de cette étape afin de faire une étude prévisionnelle du comportement simulé sur route des solutions choisies. Lorsque le véhicule est défini, les premiers prototypes physiques sont réalisés. Ces prototypes permettent, entre autre, de déterminer le comportement du véhicule en roulage et d’étudier son comportement dynamique. De nombreuses mesures sont effectuées lors de ces essais afin de régler – mettre au point – le véhicule, mais il existe de très grandes possibilités de réglages pour un nombre, grandissant, de paramètres, bien souvent couplés, sur lesquels les metteurs au point peuvent jouer. Trouver manuellement la combinaison optimale de ces réglages – c’est à dire celle qui permet d’allier performances et confort, tout en garantissant la sécurité maximale – relève de l’impossible, d’autant plus lorsque les délais sont très courts. En revanche trouver numériquement cette solution est possible en utilisant des simulations du véhicule pour les différentes configurations préalablement déterminées par une méthode basée sur les plans d’expérience. Encore faut-il pouvoir simuler correctement le comportement du véhicule. De ce fait les outils numériques sont relativement peu utilisés lors de cette étape, car il est actuellement difficile de corréler les mesures et la simulation afin que la représentation numérique corresponde effectivement au véhicule étudié. Les essais jouent donc toujours un rôle clef dans la conception du véhicule. L’idée d’utiliser l’identification pour corréler les calculs et les mesures vient alors naturellement : déterminer les paramètres nécessaires à la simulation à partir des essais et des mesures effectuées sur le véhicule, plutôt que d’essayer, comme il a été fait jusqu’à présent sans réel succès, de corréler simulations et essais à l’aide de méthodes d’optimisation non linéaire [Abouelainine 00], [Boitard 99], ou d’estimer les paramètres dynamiques avec des méthodes d’estimation non linéaires lourdes en calcul et ne permettant pas d’obtenir un indicateur de la confiance à accorder dans le résultat [Schmitt 99].

De nombreuses méthodes d’identification existent, mais celle qui a été choisie est basée sur les méthodes employées en robotique : en effet, pourquoi ne pas considérer le véhicule comme un robot mobile complexe et comme un système multicorps poly-articulé, dont la description peut alors se faire en utilisant le formalisme de Denavit et Hartenberg modifié ? Il est alors possible, en calculant le modèle dynamique inverse du système, d’identifier les paramètres recherchés par une méthode de résolution des systèmes linéaires surdéterminés basée sur la méthode des moindres carrés. Le travail présenté ici retrace la mise en œuvre de cette démarche dans le but d’identifier les paramètres dynamiques d’une voiture. Le premier chapitre présente les particularités d’un véhicule par le biais des grandeurs caractéristiques de la dynamique véhicule. Un modèle très simple : le modèle bicyclette, permettant de décrire le comportement du véhicule en lacet et en dérive est présenté, ainsi que des exemples de simulation avec le logiciel ARHMM, de manière à comprendre le comportement du véhicule et les sollicitations auxquelles il est soumis. Le second chapitre permet d’établir les grandes étapes de la démarche employée pour modéliser les systèmes poly articulés et pour procéder à l’identification de ses paramètres dynamiques. Elle est appliquée en exemple au modèle bicyclette.

Description fonctionnelle de la dynamique d’une voiture

Le véhicule automobile est un système très complexe qui fait entrer en jeu dans sa constitution de nombreux sous-systèmes fonctionnels très différents les uns des autres : roues, moteur et système de transmission, système de freinage, suspensions, direction, de plus en plus d’électronique embarquée…Tous ces systèmes ont pour but de faire fonctionner la voiture dans les meilleures conditions. Ils doivent permettre au véhicule de s’adapter au mieux au milieu extérieur : type de route, conditions atmosphériques, tout en garantissant au conducteur et aux passagers la plus grande sécurité et le plus de confort possible. La dynamique véhicule traite du comportement routier du véhicule. Ce comportement est étudié à différents moments lors de la conception du véhicule, mais plus particulièrement en phase de mise au point. Afin de prédire le comportement d’un véhicule il est indispensable de créer des modèles. Dans ce chapitre, après avoir abordé un certain nombre de notions de la dynamique du véhicule et les notations utilisées, un modèle simple de véhicule : le modèle bicyclette, permettant de comprendre les phénomènes caractéristiques de la dynamique véhicule sera présenté. Enfin quelques résultats de simulation issus du logiciel ARHMM développé par l’équipe de modélisation dynamique du véhicule permettront d’étudier la réponse d’un véhicule lors d’essais courants. [Bodson 03] .

Définition des repères utilisés

Dans toute étude mécanique le choix des repères de travail est fondamental, afin de pouvoir appliquer les théorèmes de la mécanique classique. Ce paragraphe détaille les principaux repères utilisés lors de la modélisation d’un véhicule, et de l’écriture des équations fondamentales de la dynamique pour ce système complexe.

Le repère sol R0

R0 est défini de façon classique : l’axe z0 est vertical et orienté vers le haut, les axes x0 et y0 forment avec z0 un trièdre direct. Il est supposé galiléen.

Le repère route Rr

Son origine est la projection du centre de gravité du véhicule sur le plan de la route: R. L’axe zr est normal au plan de la route, les axes xr et yr définissant ce plan tel que xr soit suivant la direction longitudinale du véhicule. C’est un repère intermédiaire de calcul.

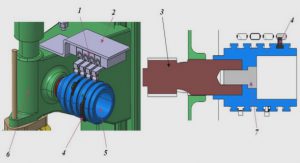

Les suspensions et les barres anti-roulis : débattements

La suspension est le système qui assure la liaison verticale, ou débattement, entre la roue et la caisse. Elle doit porter le véhicule, assurer le contact entre les pneumatiques et le sol, et isoler le châssis des perturbations générées à l’interface roue-sol. De ce fait elle doit agir comme un filtre afin d’éliminer les fréquences de vibrations indésirables pour assurer la bonne tenue de route et le confort des passagers. C’est un dispositif dynamique complexe car les interactions sont multiples entre le châssis et les roues, et les sollicitations ont un caractère aléatoire. Les déplacements des centres de roue par rapport à la caisse suivant l’axe zQ sont appelés les débattements et notés zi. C’est une grandeur algébrique orientée suivant zQ à partir de la position déquilibre : la caisse et la roue n’ayant pas de mouvement relatif. Le débattement est positif lorsque le châssis descend (attaque) et négatif lorsqu’il monte (détente). La partie « élastique et armotisseur » de la suspension peut se représenter avec un système de ressort de raideur ki (i = 1 à 4), et un amortisseur de coefficient d’amortissement (ou frottement visqueux) hi (i = 1 à 4), ainsi que d’un coefficient de frottements secs : fsi (i = 1 à 4) . En pratique ces coefficients dépendent des débattements.

La barre anti-roulis (), également appelée barre anti-dévers ou stabilisateur transversal est un dispositif de couplage élastique des débattements des roues d’un même train qui augmente la rigidité de la suspension du véhicule lors des mouvements de roulis donc lors de mouvements en torsion. Ce dispositif est tel que la rigidité de suspension ne varie pas en l’absence de roulis, c’est à dire lorsque le véhicule bat symétriquement. Ce dispositif permet de générer des couples qui s’opposent au roulis du véhicule. Cependant si la caisse est trop flexible elle interfère avec le fonctionnement des barres anti-roulis et donc modifie le résultat escompté. La barre anti-roulis avant ne doit pas avoir de rôle dans le guidage du véhicule, son montage doit respecter cette contrainte .

Cinématique et élastocinématique des trains

Au cours du débattement du véhicule la position et l’orientation de la roue par rapport au châssis changent, entraînant des modifications de la géométrie du véhicule par le biais de déformations des trains. Ce phénomène est appelé la cinématique des trains et traduit le changement de position du point de contact entre la roue et le sol. Ces variations font naître des efforts de blocage, ou efforts de liaison . De plus le train n’est pas un organe rigide, du fait d’une part de l’utilisation de cales élastiques permettant d’assurer les liaisons entre le train et le châssis, et d’autre part de l’élasticité propre de ces pièces, lorsqu’il est soumis à des efforts extérieurs. Ces élasticités agissent aussi sur les déformations cinématiques en créant des déformations supplémentaires appelées élastocinématiques. [Jacquinot 00] .

|

Table des matières

INTRODUCTION

1.A. Définition des repères utilisés

1.A.1. Le repère sol R0

1.A.2. Le repère route Rr

1.A.3. Les repères liés aux pneumatiques Rpi et Rcri

1.A.4. Le repère quadrillage RQ

1.A.5. Le repère lié au châssis RG

1.A.6. Le repère de positionnement des capteurs ROc

1.A.7. Le repère de mesure RC

1.A.8. Repère aérodynamique Raéro

1.B. Description du véhicule et de son environnement

1.B.1. La caisse ou châssis

1.B.2. Les trains

1.B.3. Les roues

1.B.4. Les pneus

1.B.5. Environnement extérieur

1.C. Bilan des efforts appliqués au véhicule

1.C.1. Expression du torseur aérodynamique

1.C.2. Efforts de suspensions

1.C.3. Efforts de liaison

1.D. Modèle bicyclette : modélisation dans le cas classique

1.E. ARHMM : un logiciel de simulation de dynamique véhicule

1.E.1. Présentation

1.E.2. Résultats de simulation

1.F. Conclusion

2.A. Modélisation des systèmes multi-corps

2.A.1. Description des systèmes à structure arborescente

2.A.2. Modèle géométrique direct des structures arborescentes

2.A.3. Modèles cinématiques des robots à structure complexe

2.A.4. Modèle dynamique

2.B. Identification

2.B.1. Principe de l’identification des paramètres dynamiques

2.B.2. Prétraitement des données

2.B.3. Moindres carrés pondérés

2.B.4. Moindres carrés itératifs

2.C. Exemples de modélisation : le modèle bicyclette

2.C.1. Modèle lagrangien, porteur PPR

2.C.2. Modèle mixte eulérien-lagrangien

2.D. Conclusion

3.A. Mesures statiques : obtention de tables de caractérisation du véhicule et de ses organes

3.A.1. Le banc de caractérisation véhicule – BCV

3.A.2. Le banc de caractérisation du pneumatique

3.A.3. La soufflerie

3.B. Instrumentation du véhicule en vue de l’identification

3.B.1. Mesures des mouvements de la caisse par rapport au sol

3.B.2. Mesures des débattements

3.B.3. Mesure de la hauteur de la caisse

3.B.4. Mesures des grandeurs cinématiques et élastocinématiques

3.B.5. Mesures des efforts de contact entre la roue et le sol

3.B.6. Mesures des entrées pilote

3.C. Protocoles de mesures

3.C.1. Choix des trajectoires

3.C.2. Quelques essais

3.D. Conclusion

4.A. Modélisation du véhicule

4.A.1. Modélisation de la caisse par rapport au sol : le porteur spatial

4.A.2. Hypothèses simplificatrices

4.A.3. Modélisation globale du véhicule

4.A.4. Efforts appliqués sur le véhicule

4.A.5. Paramètres dynamiques standard et paramètres de base

4.B. Traitement des données

4.C. Calcul des éléments du modèle dynamique d’identification

4.D. Simulation

4.D.1. Résultats

4.D.2. Interprétation et validation

4.D.3. Validation par reconstruction

4.E. Conclusion

CONCLUSION