L’eau est un élément indispensable à tous les êtres vivants que ce soient animaux ou végétaux. L’eau est d’une importance colossale dans différents domaines d’activités comme l’agriculture, l’élevage, et l’industrie. A Madagascar, le secteur agricole est le plus grand consommateur d’eau : environ quatre-vingt-seize pour cent de consommation en 2000 alors que les autres industries n’en consommaient que deux pour cent, notamment l’industrie du textile [1]. Quant à l’utilisation de l’eau dans le secteur des boissons, elle est encore d’une quantité infime.

Dans l’industrie des boissons, généralement, l’usage de l’eau est très diversifié. Elle est utilisée pour le nettoyage des différents matériels comme le rinçage de cuves, le rinçage de bouteilles, et aussi pour la production de boissons elles-mêmes. Et ces dernières, précisément, nécessitent un traitement spécifique et une étude un peu plus poussée dû au fait que les normes exigées en industrie des boissons sont plus strictes que celles pour l’eau destinée normalement à la consommation humaine. L’industrie des boissons doivent, donc, utiliser comme eau d’appoint une eau répondant à la qualité de l’eau destinée à la consommation humaine.

Généralité sur l’eau

L’eau est la source principale et originelle de toute vie. Elle est abondante car soixante-onze pour cent de la surface de la Terre est recouverte d’eau (quatre-vingt-dix-sept pour cent d’eau salée et trois pour cent d’eau douce dans différents réservoirs) [2]. Dans la nature, l’eau est le seul élément à se trouver sous trois états : solide sous forme de glace, liquide comme les océans et les lacs et enfin gazeux sous forme de vapeur d’eau dans l’air. L’eau peut changer d’un état à un autre en fonction de la température et de la pression, et ces changements peuvent se faire dans tous les sens et sont réversibles [3]. Dans des conditions normales de pression atmosphérique, l’eau bouillit et se transforme en vapeur à la température de 100 °C (l’eau est à l’état gazeux) : c’est la vaporisation (passage de l’état liquide à l’état gazeux). Dans le cas contraire, c’est-à-dire passage de l’eau de l’état gazeux à l’état liquide, le terme liquéfaction est employé. Il y a solidification lorsque l’eau passe de l’état liquide à l’état solide ; à 0°C l’eau est à l’état solide. Dans le cas contraire, le terme fusion est employé .D’autre part, il y a condensation lorsque l’eau passe de l’état gazeux à l’état solide, dans le cas contraire, une sublimation est observée. A noter que ce processus n’est pas possible pour l’eau à pression atmosphérique.

L’eau possède des propriétés chimiques et physiques exceptionnelles. Elle est un puissant solvant : elle dissout facilement et solubilise rapidement de nombreux corps sous forme d’ions. Ce phénomène de dissolution résulte du caractère également polaire des molécules d’eau qui, du fait des charges positives et négatives dont elles sont porteuses, sont attirées par les charges de signes contraires des ions ou des molécules polaires qui leur sont proches.

En outre, l’eau par infiltration ou par ruissellement charrie tout sur son passage. De ce fait ; il y a un risque que les pesticides employés en agriculture, et les engrais chimiques peuvent alors détériorer la qualité de l’eau. Naturellement, l’eau contient différents microorganismes mais cela dépend du milieu où elle stockée. L’eau superficielle est beaucoup plus sensible à la pollution, et que la quantité de microorganismes sera plus importante que dans une eau souterraine, une nappe captive par exemple. Après un traitement adéquat, l’eau doit répondre à trois qualités : qualité microbiologique, qualité chimique ainsi que les qualités physique et gustative. Pour la qualité microbiologique, l’eau ne doit contenir ni parasite, ni virus, ni pathogène. La qualité chimique concerne les substances chimiques autres que les sels minéraux et qui font l’objet de normes très sévères. Ces substances sont dites indésirables ou toxiques (ex : plomb, arsenic, nitrates, pesticides…). Elles sont recherchées à l’état de trace (millionième de gramme par litre). Ces normes sont établies sur la base d’une consommation journalière normale, pendant toute une vie. Quant à la qualité physique et gustative, l’eau doit être limpide, claire, aérée et ne doit présenter ni saveur, ni odeur désagréable. Cependant une eau qui ne satisfait pas pleinement à ces critères ne présente pas forcément de risque pour la santé.

Validation

Définitions

La validation est un processus d’enquête destiné à déterminer l’efficacité d’une mesure de maîtrise des risques. Elle consiste aussi en une opération destinée à démontrer, preuves à l’appui, qu’une procédure, un procédé, un matériel, une substance, une activité ou un système conduisent effectivement aux résultats escomptés. Généralement la validation concerne les procédés de traitement, les matériels, ou encore les systèmes.

Etudes de validation

L’étude de validation est conçue pour des paramètres bien définis et mesure des résultats bien spécifiés. Toute modification apportée à du matériel, des systèmes, des processus ou des méthodes peut changer les paramètres et influer sur les résultats escomptés. Tout changement réalisé après la validation initiale doit donc être contrôlé. Les protocoles de validation sont importants pour garantir l’obtention des preuves documentées démontrant que les performances d’un élément du matériel, d’un système, d’un procédé ou d’une méthode sont constantes au niveau spécifié.

Il faut montrer que chaque étape du processus de fabrication d’un produit se déroule comme prévu. Les études de validation vérifient les systèmes dans les conditions extrêmes auxquelles on peut s’attendre au cours du processus de façon à prouver que la situation reste toujours sous contrôle. Une fois que le système ou le procédé a été validé, leur maîtrise est censée être acquise définitivement, dans la mesure où aucune modification n’intervient. En cas de modifications, de problèmes, de remplacement du matériel ou de déplacement de celui-ci, il faut entreprendre une revalidation. Le matériel et les processus critiques font l’objet d’une revalidation systématique à intervalles réguliers pour s’assurer que le procédé reste bien maîtrisé [5]. D’autre part, un protocole est un ensemble d’instructions écrites dépassant le cadre du mode opératoire normalisé. Un protocole décrit en détail une étude globale et planifiée pour examiner l’uniformité du fonctionnement d’un nouveau système ou équipement, une nouvelle méthode ou l’acceptabilité d’un nouveau procédé avant sa mise en œuvre. Les protocoles comprennent des informations générales développées, expliquent les raisons et les objectifs d’une étude, donnent une description complète des méthodes à suivre, fixent les paramètres à mesurer, décrivent la manière d’analyser les résultats et fournissent des critères d’acceptation déterminés au préalable pour tirer des conclusions. La validation des procédés de traitement est, donc, une opération destinée à prouver que ces procédés sont aptes à être exploités selon des conditions fixées. Elle peut s’effectuer au cours des études menées au stade pilote et/ou lors de la mise en service initiale d’un système de traitement de l’eau nouveau ou modifié. Elle offre aussi un outil utile pour optimiser les procédés de traitement. Dans une première étape du processus de validation, on considère les données déjà existantes. Il s’agit notamment de données provenant de la littérature scientifique, des associations professionnelles, des entités administratives chargées de réglementer ou de légiférer et des organismes professionnels, ainsi que de données historiques et d’informations apportées par les fournisseurs. Ces données serviront de base pour définir les besoins en matière d’essais. La validation n’intervient pas dans la gestion quotidienne des approvisionnements en eau. Dans cette opération, il est donc possible d’utiliser des paramètres microbiens ne convenant pas à la surveillance opérationnelle et de tolérer un délai plus long pour le retour des résultats. C’est habituellement une opération de grande ampleur lors de la construction initiale ou de la réhabilitation d’un réseau. Elle fournit des informations sur l’amélioration ou le maintien de la qualité qui peuvent être obtenues de manière fiable, informations à prendre en compte de préférence à des valeurs hypothétiques dans l’évaluation du réseau et dans la définition de critères opérationnels permettant de garantir que cette mesure contribue à la maîtrise effective des dangers.

Exemple de processus de validation d’un système/d’équipements

Le protocole de validation est un plan décrivant la façon dont une validation/qualification sera effectuée, incluant les objectifs, les responsabilités, les paramètres d’essais, les spécifications du produit et les critères d’acceptation. Ces protocoles sont séparés en 3 types : la qualification de l’installation, la qualification opérationnelle, la qualité de la performance. Les étapes de la validation est composé de neuf phases : le plan de validation, les spécifications des besoins de l’usager, les spécifications fonctionnelles la spécification de la conception, le test d’acceptation à l’usine, le test d’acceptation au site suivi de la mise en service, la qualification de l’installation, la qualification opérationnelle, et enfin la qualification de la performance .

a. Plan de validation

Ce plan décrit l’approche de validation spécifique au projet, et incluant la description détaillée du système…

b. Spécifications des besoins de l’usager

Ces spécifications doivent clairement définir les critères de qualité du produit, qui deviendront les critères d’acceptation des spécifications du produit (critères de qualité microbiologiques et physico-chimiques). Et doivent clairement définir les paramètres critiques du procédé requis pour rencontrer les besoins des usagers et les critères de qualité du produit du système.

c. Spécifications fonctionnelles

Ces spécifications fonctionnelles décrivent la façon dont les équipements atteindront les exigences des Spécifications des besoins de l’usager : séquences, contrôles, alarmes, etc. Elles Servent à définir les tests et critères d’acceptation de la qualification opérationnelle.

d. Spécification de la conception

Cette spécification décrit le détail des composantes et des instruments qui constituent le système (types, modèles, échelles d’opération, etc.) Elle fait référence aux plans du système de contrôle et sert à définir les vérifications et spécifications (critères) de la qualification de l’installation.

e. Test d’acceptation à l’usine

Ce test est réalisé chez le fabricant. Les essais sont réalisés afin de s’assurer que le système fonctionne selon les spécifications avant d’être livré. Dans le cas d’un système d’eau, chaque composante est testée chez son propre fournisseur (panneaux de contrôles, réservoirs, équipements de purification, etc.)

f. Test d’acceptation au site /mise en service (commissioning)

Le test SAT est réalisé en usine afin de s’assurer que le système livré et assemblé fonctionne selon les spécifications. La mise en service est la phase du projet qui comprend l’installation mécanique, le démarrage selon les procédures des fournisseurs et les pratiques établies dans l’industrie, ainsi que le transfert aux étapes subséquentes du projet. Elle permet de vérifier le branchement des services et d’ajuster les paramètres d’opération selon les besoins du système et les spécifications des besoins de l’usager. Elle sert à emmener le système d’un état «installé» à un état «fonctionnel». Enfin elle est réalisée suivant des procédures de test rigoureuses et documentées.

g. Qualification de l’installation

Cette qualification démontre avec un niveau élevé de confiance que le système et ses composantes, tel qu’ils sont installés, répondent en tous points aux exigences et aux spécifications du fabricant et du propriétaire. Ceci inclut la correspondance entre l’ordre d’achat et la livraison, la vérification de la documentation, les exigences spécifiques d’installation telles que les services utilitaires, l’espacement, le drainage, la tuyauterie, etc. En clair, cette qualification constitue une « photographie » du système tel qu’il a été installé et validé.

h. Qualification opérationnelle

La qualification opérationnelle définit les essais de fonctionnement à réaliser, les méthodes conçues pour réaliser la vérification, ainsi que leurs critères d’acceptation La qualification comprend la vérification des contrôles : séquences d’opération, entrées/sorties de l’automate, alarmes, interlocks, et la qualification des paramètres critiques du procédé de chaque composante du système aux limites de sa plage d’opération : débits, températures, pressions.

i. Qualification de la performance

Pour la qualification de la performance, un rapport est émis après la fin de chaque phase de la qualité de la performance. Le rapport doit clairement démontrer que l’eau répond aux exigences qualitatives à chaque point d’utilisation et pour toute la durée de chaque phase d’exécution de la qualité de la performance.

|

Table des matières

INTRODUCTION

PARTIE I : SYNTHESES BIBLIOGRAPHIQUES

I-1 REVUE CONCERNANT LE THEME

I-1-1) Généralités sur l’eau

I-1-2) Validation

I-1-2-1 Définitions

I-1-2-2 Etudes de validation

I-1-2-3 Exemples de système de validation d’un système /d’équipements

a) Plan de validation

b) Spécification des besoins de l’usager

c) Spécifications fonctionnelles

d) Spécification de la conception

e) Test d’acceptation à l’usine

f) Test d’acceptation au site / mise en service

g) Qualification de l’installation

h) Qualification opérationnelle

i) Qualification de la performance

I-1-3) Différents types d’eau

I-1-3-1) Eau domestique

I-1-3-2) Eau industrielle

I-1-3-3) Eau d’élevage

I-2 SYNTHESE DE LA VALIDATION

I-2-1) Processus de validation général

I-2-2) Buts de l’étude

I-3 INFORMATIONS SUR LE GROUPE STAR

I-3-1) Historique

I-3-2) Organigramme de l’usine

I-4 SYSTEME HACCP

I-4-1) Definition

I-4-2) Historique

I-4-3) Avantages

PARTIE II : METHODOLOGIES D’ANALYSES

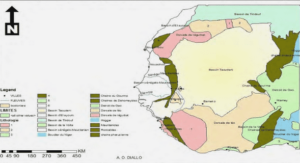

II-1 Zone d’études

II-1-1) Situation géographique de l’usine Andraharo

II-1-2) Description du site de production d’eau à l’usine

II-2 ETUDES PHYSIQUES

a) Test de goût, odeur et apparence

b) Mesure de la turbidité

c) pH

d) TDS

e) Mesure du chlore

II-3 ETUDES CHIMIQUES

a) TAC

b) TH

II-4 ETUDES MICROBIOLOGIQUES

II-4-1) Principe

II-4-2) Lecture

II-5 CHOC AU CHLORE

II-5-1) Objectifs

II-5-2) Principes

II-5-3) Réactions

PARTIE III : RESULTATS ET INTERPRETATIONS

III-1 : Résultats physico-chimiques et microbiologiques

III-1-1) Première phase

III-1-1-1) Résultats physiques

a) Résultat du test de couleur, d’odeur et de goût

b) Résultat de la turbidité

c) Résultat du pH

d) Evolution du TDS

e) Résultat du chlore

III-1-1-2) Résultats chimiques

a) Evolution du TAC de l’eau brute à l’eau traitée

b) Evolution de la dureté de l’eau brute à l’eau traitée

III-1-1-3) Résultats microbiologiques

1-1-3-1 Eau de la JIRAMA

1-1-3-2 Eau sortie du réservoir de 120 m3

1-1-3-3 Eau sortie du filtre à sables

1-1-3-4 Eau sortie du filtre à charbons

1-1-3-5 Eau sortie du réservoir de 80 m3

1-1-3-6 Eau sortie du robinet d’ultrafiltration 1

1-1-3-7 Eau sortie du robinet d’ultrafiltration 2

1-1-3-8 Eau sortie du réservoir de 30 m3

1-1-3-9 Eau sortie des UV –famix

1-1-3-10 Eau sortie des UV –siroperie

III-1-2) Deuxième phase

III-1-2-1 Résultats physiques

a) Résultat du test de couleur, d’odeur et de goût

a) Evolution de la turbidité

b) Evolution du pH

c) Evolution du TDS

d) Evolution du chlore

III-1-2-2 Résultats chimiques

a) Evolution du TH

b) Evolution du TAC

III-1-2-3 Résultats microbiologiques

a) Eau de la JIRAMA

b) Eau sortie du forage 1

c) Eau sortie du réservoir de 120 m3

d) Eau sortie du filtre à sables

e) Eau sortie filtre à charbons

f) Eau sortie du réservoir de 80m3

g) Eau sortie de l’ultrafiltration 1(UF1)

h) Eau sortie de l’ultrafiltration 2 (UF2)

i) Eau sortie du réservoir de 30 m3

j) Eau sortie des UV de la siroperie

k) Eau sortie des UV- famix

III-2 Recommandations

CONCLUSION