Département Management et assurance qualité

Le département management et assurance qualité est le garant de la bonne qualité des produits finis. Le respect des normes d’hygiène et d’environnement . L société Branoma a été certifié ISO 9001 version 2008 et ISO 22000 version 2008. Le département chapeaute également le laboratoire, où les paramètres de productions sont suivis en continu, et assure la coordination avec le département de production en rapportant les améliorations nécessaires au processus de fabrication. Son périmètre de contrôle couvre toutes les étapes de production, depuis l’arrivée de la matière première jusqu’à la livraison du produit. Ce contrôle couvre aussi le retour clients finaux. Son rôle au sein de l’entreprise lui permet d’être le baromètre de la performance en termes de qualité et de satisfaction des clients concernant les produits finis.

Département Production

Le responsable de production a pour mission l’élaboration du planning de production hebdomadaire et le programme de soutirage journalier en collaboration avec le service commercial, et le service maintenance. Le département commercial lui fournit les informations sur le produit désiré ainsi que le stock des bouteilles vides. Il est le garant de la disponibilité des produits finis et le niveau du stock, en assure l’amont du département commercial.

Département Maintenance

Le responsable de maintenance est le garant de la disponibilité des équipements et machines de production. Il assure la continuité et l’efficacité du processus de production dans les normes de sécurité de personnes et des machines, et la gestion de la maintenance préventive, périodique et curative. Il gère l’ensemble des pièces de rechange et d’usure, assure les travaux neufs au sein de l’usine, et gère les contrats de maintenance et les consommations énergétiques de l’usine. Une forte coordination lie ce département à celui de la production, de la sécurité et de la qualité afin d’assurer la bonne marche de l’usine.

Le brassage

Après concassage, une vanne s’ouvre pour que la mouture se mélange avec de l’eau à 58°C, suite à l’ouverture de la vanne V2 pendant 20 min, l’opérateur ajoutera les ingrédients suivantes : l’acide pour ajuster le PH si nécessaire, le calcium (CaCl2) et les enzymes.Après 20 12 min, il augmentera la température à 63°C et il laissera la mouture 40 min en repos, après ce temps, il augmente la température à 76°C. Un test de saccharification est fait après 10 min pour savoir si le produit est bien préparé en utilisant l’iode. Tout ce processus se déroule dans une cuve appelée cuve matière. Le produit préparé passera dans un filtre presse pour être stocker cette fois-ci dans la cuve d’ébullition où il va être stériliser pendant 90 min à une température de 100 °C.Ensuite, l’opérateur ajoute le Houblon pour améliorer le goût, et le colorant pour ajuster la coloration si nécessaire.Enfin, l’opérateur pompe le brassin vers le bac Whirpool, dans lequel le brassin repose pour la décantation du trouble où il reste 25 min.

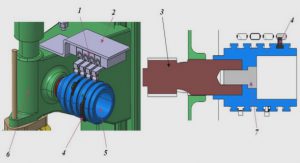

Laveuse bouteilles

Elle a pour but d’éliminer tous les résidus, de décoller les étiquettes et mettre en solution la colle. Elle se compose de deux parties, une pour le lavage des bouteilles et l’autre pour le rinçage. Les bouteilles sont lavées de l’intérieur et de l’extérieur avec l’eau chaude à 70°C et la soude. Pour le rinçage il passe par deux étapes, dans la première utilise l’eau de recyclage (l’eau de lavage traitée et filtrée) et la deuxième étape on utilise l’eau adoucie.

Mireuse

Après la sortie de la laveuse, les bouteilles passent par 2 mireuses où l’opérateur élimine les bouteilles qui ne sont pas bien lavées. Les autres bouteilles passent par une inspectrice qui est équipée d’une caméra vidéo, un écran, un système pneumatique et un système de plaques électronique afin d’exécuter plusieurs test de contrôle sur les bouteilles (bouchons pliés, liquide, résiduel, corps étrangers…). Si l’un des test est positif , un éjecteur équipé des doigts fait éjecter les bouteilles sur un autre convoyeur de récupération.

|

Table des matières

Introduction

Chapitre 1 : Présentation de Branoma et Groupe Brasseries

a- La société et le groupe

b- Dates Clés Branoma

c- Chiffres Clés Branoma

d- Organigramme de Branoma

e- Missions des départements Techniques

i.Département Management et assurance qualité

ii.Département Production

iii. Département Maintenance

Chapitre 2 : Problématique et Plan de travail

a- Problématique

b- Objectif

c- Plan de travail

Chapitre 3 : Procédés de Fabrication

a- Matière première

b- Processus de fabrication

i.Le concassage

ii.Le brassage

iii. Le refroidissement

iv.La fermentation

c- Conditionnement et mise en bouteille

i.Dépalettiseur

ii.Décaisseuse

iii.Laveuse bouteilles

iv.Mireuse

v.Soutireuse

vi.Boucheuse

vii. Inspectrice

viii. PasteurisateurÉtiqueteuse

ix.Dateur

x.Inspectricexii

xi.Encaisseuse

xiii. Palettiseur

d- Conclusion

Chapitre 4 : Étude et amélioration processus d’embouteillage

a- Regroupement de l’historique des données

b- Traitement des données

i.Établissement du coût direct de la production

ii.Identification des pertes dans la chaîne de production

iii. Quantification des pertes direct de production

c- Processus d’amélioration des produits

i.Identification des causes de pertes majeurs

ii.Méthodes de résolution et élimination des pertes

Chapitre 5 : Impact des actions correctives sur la production

a- Prévision pour Special

b- Prévision pour Storck

Conclusion

Bibliographie

Annexe

![]() Télécharger le rapport complet

Télécharger le rapport complet