Télécharger le fichier pdf d’un mémoire de fin d’études

Moteurs à chambre de précombustion

Le combustible n’est plus donc injecté dans le cylindre mais dans une chambre solidaire de la culasse. L’injecteur du type à téton est parfois utilisé. Il est placé sur la culasse et dans une cavité non refroidie appelée « préchambre ». Elle communique avec le haut du cylindre par un ou plusieurs orifices. Le combustible injecté dans cette préchambre commence à brûler puisqu’elle contient de l’air préalablement comprimé et l’élévation de pression résultant de cette précombustion expulse le mélange vers le cylindre où la combustion se poursuit.

Cette combustion étagée assure un fonctionnement plus silencieux car les pressions d’injection sont modérées (jusqu’à 150 bars) et le taux de compression est de l’ordre de ε=15.

Le démarrage s’opère généralement à l’aide d’une bougie de préchauffage car le taux de compression adopté ne permet pas de porter l’air à une température suffisante lorsque la culasse est froide.

Moteurs à chambre de turbulence

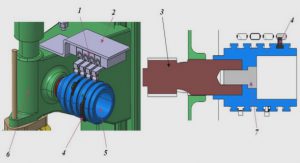

Ce dispositif est une variante du précédent, la chambre de turbulence représente la totalité du volume de la chambre de combustion. Cet orifice se communique avec le cylindre par un orifice de large section de forme tronconique, comme dans le cas du moteur à injection directe, l’injecteur débouche dans la chambre.

Le taux de compression varie de 15 à 18 et la pression d’injection est de 120 bars. Ceci est assez faible pour provoquer l’étincelle, parfois on utilise des bougies de préchauffage pour les départs à froid.

Moteur à quatre temps

Le principe de base repose sur la présence de pistons qui coulissent à l’intérieur de cylindres reliés à des collecteurs d’admission et d’échappement. Le fonctionnement du moteur quatre temps se décompose comme suit (voir figure 5) :

Phase 0-1 ou 1er temps ADMISSION : la soupape d’admission s’ouvre, le mouvement descendant du piston (PMH vers PMB) crée une dépression dans le cylindre, c’est-à-dire aspiration d’air ou du mélange air-carburant. A la fin de cette phase, la soupape d’admission se ferme et on travaille avec l’air enfermé à la température T1.

Phase 1-2 ou 2ème temps compression: Le piston remonte et le gaz est comprimé, la phase est rapide et comme les échanges thermiques sont lents, la transformation est adiabatique (cas idéal), on la suppose en général aussi quasi-statique et donc isentropique combustion et détente.

Phase 2-3 : explosion, à cet instant une étincelle provoque l’explosion du mélange, il y a accroissement de la pression par l’explosion, à volume constant car le piston n’a pas le temps de réagir (cas idéal).

Phase 3-4 ou 3ème temps : détente et effet moteur, l’air chauffé se détend en repoussant le piston et en fournissant un travail (W =-p dV<0), on l’idéalise par une transformation isentropique.

Phase 4-1 ou 4ème temps : la soupape d’échappement s’ouvre, la pression interne retombe instantanément à la pression atmosphérique (donc à volume constant), puis le piston remonte en repoussant les gaz brûlés (retour à 0) gaz Ce cycle de fonctionnement est le plus utilisé pour les véhicules automobiles équipés de ce type de moteur. Il existe cependant des cycles de moteur à deux temps, alors utilisés par les navires.

Fonctionnement

Les régulateurs mécaniques (centrifuges) agissent sous l’action de la force centrifuge.

L’énergie de combustion recueillie dans le cylindre est convertie en énergie cinétique de translation par le piston et transformée en énergie cinétique de rotation par la bielle. Cette énergie de rotation est ensuite transféré au vilebrequin, et par un système de transmission, l’arbre du régulateur en recevra alors une partie et entraine les masselottes dans sa rotation. Les masselottes seront par la suite écartées de sa position d’équilibre sous l’effet de la force centrifuge. Cet écartement est contrôlé par des ressorts. La force centrifuge sera convertie en une traction par les leviers coudés liés aux masselottes. Cette traction est à son tour transmise

à la crémaillère par l’intermédiaire du levier de réglage. La section de sortie du carburant sera alors réduite, le débit est réduit et par conséquent l’énergie de combustion et le couple moteur.

Ressorts

Pour les ressorts, il résulte de l’étude dynamique d’une masselotte qu’un ressort a pour constante de raideur la valeur : (( 2 + ∆ ). ̇+. . sin( )) = . 0 ∆.

Il s’en suit qu’en modifiant la valeur de la masse en ′ = 3 , notre nouveau système adoptera, afin d’avoir les mêmes résultats en terme de régulation, des ressorts de raideur ′ tel que ′ = 3.

Impact environnemental

Selon la norme ISO 14001 il est nécessaire de limiter la quantité de gaz à effet de serre (GES) rejeté afin de réduire les effets notoires sur la dégradation de l’environnement.

Rappelons que l’effet de serre est un phénomène qui permet à une atmosphère d’emprisonner une quantité de chaleur reçue d’une source d’énergie (exemple : le soleil pour le cas de l’atmosphère terrestre) ce qui entraine une élévation de la température à l’intérieur de cette atmosphère.

Un gaz à effet de serre dans l’atmosphère terrestre contribue donc au réchauffement de la surface de la terre. Les plus courants sont le dioxyde de carbone et la vapeur d’eau.

L’équation générale régissant la réaction chimique dans la chambre de combustion est la suivante :

+ → + +.

En diminuant donc la quantité de carburant injectée, on diminue la quantité de dioxyde de carbone rejetée ainsi que celle de la vapeur d’eau.

En améliorant la stabilité de régulation, nous limitons la suralimentation en carburant et donc la surproduction de GES qui sont le dioxyde de carbone et la vapeur d’eau, produits de la réaction de combustion.

|

Table des matières

CHAPITRE I : GENERALITES

I.1 Historique du moteur Diesel

I.2 Comparaison entre le moteur Diesel et le moteur à Essence

I.3 Classification des moteurs Diesel :

I.4 Principe de fonctionnement d’un moteur

CHAPITRE II : ETUDE BIBLIOGRAPHIQUE

II.1 Etude technologique

II.2 Les régulateurs :

CHAPITRE III : ETUDE ANALYTIQUE DANS LE SENS DE PERFECTIONNEMENT DU SYSTEME DE REGULATION MECANIQUE POUR POMPE D’INJECTION EN LIGNE

III.1 Principe

III.2 Les éléments sensoriels :

III.3 Principe de fonctionnement :

III.4 Qualités requises d’un régulateur :

III.5 Approche mathématique :

CHAPITRE IV : DISCUSSION DES RESULTATS

IV.1 Choix des éléments de détection

IV.2 Impact environnemental

CONCLUSION

ANNEXES

BIBLIOGRAPHIE

Télécharger le rapport complet