Télécharger le fichier pdf d’un mémoire de fin d’études

Etude statistique des défauts

Un défaut dans un composant peut résulter d’une usure normale, d’une mauvaise conception, d’un mauvais montage (désalignement), d’une mauvaise utilisation ou d’une combinaison de ces différentes causes. Si un défaut n’est pas détecté suffisamment tôt, il peut entraîner la dégradation complète de la machine.

Plusieurs études ont été effectuées sur la fiabilité des machines électriques réalisées par différents groupes industriels. L’étude principale, effectuée par la compagnie « General Electric », a été publiée dans EPRI (Electric Power Research Institute) en 1982 [17] ; elle couvre environ 5000 moteurs, dont approximativement 97% étaient des moteurs asynchrones triphasés à cage.

La figure (I.4) récapitule la distribution des défauts dans les moteurs examinés dans cette étude. Il faut noter que cette figure représente des données de machines fonctionnant dans différentes applications et dans différentes branches dans l’industrie. Il est connu que l’occurrence d’un type quelconque de défauts dépend fortement de l’application spécifique de la machine. Par exemple, il a été constaté que dans des machines asynchrones à cage, les défauts de la cage rotorique sont plus élevés que les défauts d’enroulement statorique pour les applications où la machine est fréquemment arrêtée et remise en marche sous une charge importante (machines à outils et les industries minières).

Défauts d’isolant dans un enroulement

La dégradation des isolants dans les enroulements peut provoquer des courts-circuits. En effet, les différentes pertes (Joule, fer, mécanique,…) engendrent une augmentation de la température des différents constituants du moteur. Or les matériaux d’isolation ont une limite de température, de tension et mécanique. Dans ce cas, un court-circuit peut apparaître dans l’enroulement concerné [4]. Les différentes causes pour ce type de défaut sont :

• dégradation de l’isolant à la fabrication.

• tension de l’enroulement supérieure à la limite du matériau d’isolation.

• courant élevé dans l’enroulement dû à un court-circuit, un défaut du convertisseur, une surcharge.

• vibrations mécaniques.

• vieillissement naturel des isolants. Tous les matériaux isolants ont une durée de vie limitée, même

dans une utilisation normale, l’isolant finit naturellement par se dégrader.

• fonctionnement dans un environnement sévère.

Lorsque le défaut de l’isolant se crée sur une spire, le courant de défaut circule entre le cuivre de cette spire et la tôle du stator (défaut phase-masse). Il peut aussi circuler entre deux spires d’une même phase si l’isolant qui les sépare est détérioré (défaut entre-spires). Dans le cas des bobinages à deux couches, une même encoche peut contenir des conducteurs de deux phases différentes. La détérioration simultanée et dans une même zone, des isolants de ces deux bobines provoque un contact électrique entre deux spires de deux phases différentes (défaut phase-phase). Ce type de défaut peut aussi exister dans les bobinages à une couche au niveau des têtes de bobines où les conducteurs de deux phases différentes peuvent entrer en contact. La topologie du circuit électrique est ainsi influencée par ces défauts.

Court-circuit entre spires

Un court-circuit entre spires de la même phase est un défaut assez fréquent. Cette défaillance a pour origine un ou plusieurs défauts d’isolant dans l’enroulement concerné. Les études montrent qu’en présence d’un court-circuit entre spires de la même phase, le moteur peut continuer à fonctionner. Cependant, ce défaut provoque une augmentation des courants statoriques de la phase affectée, une légère variation de l’amplitude sur les autres phases, une modification du facteur de puissance, une amplification des courants dans le circuit rotorique, une augmentation de la température dans l’enroulement, ce qui peut provoquer la dégradation accélérée des isolants et l’apparition d’un 2ème court-circuit, une augmentation des oscillations du couple électromagnétique en gardant une valeur moyenne sensiblement identique à celle sans défaut [20].

Court-circuit entre phases

Ce type de défaillance peut arriver en tout point du bobinage, cependant les répercussions ne seront pas les mêmes selon la localisation. Cette caractéristique rend difficile une analyse de l’incidence de ce défaut sur le système.

L’apparition d’un court-circuit proche de l’alimentation entre phases, induirait des courants très élevés qui conduiraient à la fusion des conducteurs d’alimentation et/ou à la disjonction par les protections. D’autre part, un court-circuit proche du neutre entre deux phases a de moins graves conséquences ; il engendre un déséquilibre des courants de phases avec un risque moindre de la fusion des conducteurs.

Les courants statoriques sont totalement déséquilibrés et ce déséquilibre dépend de la localisation du défaut. Dans le cas des machines asynchrones, les courants dans les barres ainsi que dans les anneaux sont augmentés lors de l’apparition de ce type de défaut. La détection de ce type de défaut peut reposer sur le déséquilibre des courants de phases [21].

Court-circuit phase/bâti

Le bâti a généralement un potentiel flottant, mais pour des raisons de liaisons mécaniques, il est souvent relié à la masse. Si le potentiel est flottant, un court-circuit entre l’enroulement et le bâti n’a pas d’importance du point de vue matériel, excepté les effets capacitifs, le bâti prend alors le potentiel de l’enroulement à l’endroit du court-circuit. Par contre, au niveau de la sécurité des personnes, ce type de défaut peut être très dangereux et il est alors nécessaire de mettre en place des dispositifs de protection (disjoncteurs différentiels).

En présence de ce type de défaillance, la tension de la phase concernée ne change pas. Cependant le courant circulant dans cette phase augmente avec la réduction de la résistance et de l’inductance. Cette augmentation du courant se traduit par une augmentation de la température pouvant entraîner des défauts d’isolant dans l’enroulement. De plus, cette défaillance va générer une composante homopolaire entraînant l’apparition d’un couple pulsatoire. Une mesure du courant de fuite pourrait permettre de détecter ce type de défaut [12].

Défauts du circuit magnétique

Ces défauts aboutissent dans la plupart des cas à une dissymétrie au niveau du fonctionnement de la machine, qui à son tour peut accentuer le problème par des phénomènes de surchauffe, de surtension, d’élévation importante du courant, etc… [12].

Défaillances au rotor

Pour le rotor, les défaillances sont essentiellement dues à un problème [4] [22]:

• Thermique (surcharge,…),

• Electromagnétique,

• Résiduel (déformation,…),

• Dynamique (arbre de transmission,…),

• Mécanique (roulement,…),

• Environnemental (agression,…).

Les défauts qui sont les plus récurrents, localisés au niveau du rotor, peuvent être définis comme suit [23] :

o Rupture de barres rotoriques,

o Rupture d’une portion d’anneau de court-circuit, o Excentricité statique et dynamique du rotor.

Défauts créés par les flasques

Causés à l’étape de fabrication. En effet, un mauvais positionnement des flasques provoque un désalignement des roulements à billes, ce qui induit une excentricité au niveau de l’arbre de la machine. Il est possible de détecter ce type de défaillance par une analyse vibratoire ou une analyse harmonique des courants absorbés par la machine [36].

Méthodes de diagnostic de défauts

Les différents défauts présentés précédemment provoquent généralement des couples pulsatoires, des fluctuations de vitesse, l’augmentation du bruit et des vibrations, changement de la signature du courant, échauffement et variation des paramètres électriques. C’est pour cela que le diagnostic des machines asynchrones est souvent basé sur la surveillance de ces indicateurs. Sachant que plusieurs travaux ont visés cet axe depuis longtemps, il existe par conséquent, plusieurs approches et techniques qui ont été largement étudiées [37] [38]. Il est important de savoir que les différentes méthodes de diagnostic sont classées selon les approches auxquelles elles appartiennent. En effet, il existe deux approches : approche signal et approche modèle [39].

Diagnostic par analyse des signaux

Le principe des méthodes d’analyse des signaux repose sur l’existence de caractéristiques propres au fonctionnement sain ou défaillant du procédé. L’apparition d’un défaut étant à l’origine de nombreux phénomènes tels que le bruit, l’échauffement et les vibrations. Ces symptômes sont la manifestation apparente d’une modification des caractéristiques temporelles et fréquentielles des grandeurs électriques et mécaniques. La surveillance via cette approche nécessite une bonne connaissance des défauts et leurs signatures. D’après la littérature, les principales techniques du diagnostic utilisées sont les suivantes:

• Diagnostic par l’analyse des vibrations mécaniques

Le diagnostic des défauts en utilisant les vibrations mécaniques est la méthode la plus utilisée dans la pratique. Les forces radiales, créées par le champ d’entrefer, provoquent des vibrations dans la machine asynchrone. Ces forces sont proportionnelles au carré de l’induction magnétique [40], [41], [42], [43]. Les vibrations de la machine peuvent être captées par des accéléromètres placés sur les paliers selon les directions axiale, verticale et radiale. Les spectres des signaux de vibrations, issus du moteur avec défaut, sont comparés avec ceux de références enregistrées lorsque le moteur était en bon état. Cette méthode permet la détection aussi bien des défauts électriques que mécaniques puisque la force magnétomotrice contient les effets des asymétries du stator ou du rotor et la perméance dépend de la variation de l’entrefer (à cause des ouvertures des encoches statoriques, rotoriques et l’excentricité) [39].

• Diagnostic par l’analyse du courant statorique

La mesure des signaux puis leurs traitements dans le domaine fréquentiel ne peuvent servir, que si les composantes fréquentielles définies pour chaque défaut sont connues [44]. Il y a plusieurs techniques pour effectuer l’analyse des courants. La plus utilisée est de réaliser une analyse fréquentielle (FFT par exemple) directement sur les courants statoriques isa, isb ou isc [45] [46] [47]. Cette méthode, connue sous le nom de MCSA, est largement employée depuis ces dernières années [48].

• Diagnostic par l’analyse de la puissance instantanée

Il est clair que le niveau d’informations portées par le signal de la puissance et plus grand que celui donné par le courant d’une seule phase, ce qui représente l’avantage de cette méthode par apport aux autres. Cette méthode est utilisée pour la détection des défauts mécaniques ou encore les défauts électriques tels que les courts-circuits entre spires statoriques [39].

• Diagnostic par l’analyse du couple électromagnétique

Le couple électromagnétique développé dans les machines électriques, provient de l’interaction entre le champ statorique et celui rotorique. Par conséquent, tout défaut, soit au niveau du stator ou au rotor, affecte directement le couple électromagnétique. L’analyse spectrale de ce signal, donne des informations pertinentes sur l’état du moteur [49] [50]. Cependant, la nécessité d’un équipement assez coûteux pour l’acquisition de cette grandeur représente l’inconvénient major de cette méthode.

Généralement, Les outils de traitement du signal font appel à des méthodes statistiques (changement de moyenne, analyse spectrale, analyse temps-fréquence, ondelettes) ou bien à des méthodes de reconnaissance de formes qui permettent de classer les signatures de défauts. Il faut dans ce cas disposer de suffisamment d’expériences pour pouvoir constituer une base d’apprentissage. C’est dans ce cadre qu’entrent l’utilisation de différents méthodes de l’intelligence artificielles tel que : les réseaux des neurones, la logique floue…

Diagnostic par la théorie du modèle

Cette approche repose sur l’utilisation d’un modèle du processus dont la sortie est comparée aux données accessibles de la machine pour former un résidu qui représente l’entrée d’un système dédié à la détection des anomalies. La sortie du modèle est comparée aux données accessibles pour former un résidu exploité pour alimenter un mécanisme dédié à la détection des défauts. Selon ce mécanisme de diagnostic, on distingue [14]:

• la surveillance par les observateurs,

• la surveillance par redondance analytique (espace de parité),

• la surveillance par estimation paramétrique.

Les observateurs sont généralement utilisés dans la synthèse des lois de commande des machines électriques. Ils sont sensés fonctionner dans le contexte d’un système sans défaut : ils sont donc choisis et calculés en fonction de critères de stabilité et de performance. Un défaut se traduisant par la rupture des hypothèses d’équilibre du modèle, peut se révéler dans la rupture des grandeurs observées par rapport aux grandeurs mesurées. La comparaison de la sortie réelle avec la sortie observée peut donc fournir des informations exploitables pour la détection et la localisation des défauts. On utilise généralement les observateurs de Luenberger étendus, les observateurs de Kalman étendus, les observateurs à entrées inconnues, les observateurs à grand gain ou les observateurs adaptatifs.

Comme pour les observateurs, la redondance analytique et la projection dans l’espace de parité sont basées sur l’exploitation des résidus issus du modèle de bon fonctionnement. La philosophie de cette approche est d’exploiter la redondance analytique existant dans les équations d’état lorsque celles-ci sont écrites sur un horizon d’observation. Le vecteur de résidus est alors généré en projetant les mesures observées sur cet horizon dans un espace appelé espace de parité.

Pour les deux approches précédentes, la stratégie de diagnostic revient à créer un registre de signatures de défauts afin de les discriminer, c’est pourquoi elles sont plus dédiées aux pannes de capteurs et d’actionneurs qu’aux défauts structurels.

En ce qui concerne la détection et la localisation des défaillances par estimation paramétrique, elle consiste à identifier les paramètres physiques contenus dans le modèle de connaissance du système, ou structuraux lorsque les grandeurs physiques ne sont pas accessibles [51]. Ce modèle mathématique doit, contrairement au cas précédent, pouvoir caractériser les fonctionnements sain et en présence de défaut [4].

Conclusion

Dans ce chapitre, nous avons donné quelques rappels sur la machine asynchrone à cage d’écureuil et ses différents éléments constitutifs . Ensuite, nous avons présenté les différents types de défauts pouvant survenir dans une machine asynchrone. Pour chaque type de défauts, nous avons cité les causes principales, les mécanismes et les symptômes produits. Les défauts de la machine électrique peuvent être classifiés dans deux catégories : électrique ou mécanique, un des défauts les plus rencontrés étant le court-circuit entre spires qui est souvent dû à la dégradation de l’isolant suite à un échauffement excessif ou un champ électrique fort. Enfin, la partie suivante sera consacrée à la modélisation de la machine asynchrone avec et sans défaut.

|

Table des matières

Introduction générale

Chapitre I Etat de l’art sur les défaillances des machines électriques

I.1. Introduction

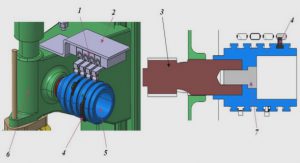

I.2. Constitution de la machine asynchrone

I.2.1. Le stator

I.2.2. Le rotor

I.2.3. Les organes mécaniques

I.3. Etude statistique des défauts

I.4. Types des défauts de la machine asynchrone

I.4.1. Défaillances au stator

I.4.1.1 Défauts d’isolant dans un enroulement

I.4.1.2. Court-circuit entre spires

I.4.1.3 Court-circuit entre phases

I.4.1.4. Court-circuit phase/bâti

I.4.1.5. Défauts du circuit magnétique

I.4.2. Défaillances au rotor

I.4.2.1. Rupture de barres rotoriques

I.4.2.2. Rupture de portion d’anneau

I.4.2.3. Excentricité

I.4.3. Défaillances d’ordre mécanique

I.4.3.1. Défauts des roulements

I.4.3.2. Défauts de l’arbre moteur

I.4.3.3. Défauts créés par les flasques

I.5. Méthodes de diagnostic de défauts

I.5.1. Diagnostic par analyse des signaux

I.5.2. Diagnostic par la théorie du modèle

I.6. Conclusion

Chapitre II Modélisation de la machine asynchrone en présence d’un défaut statorique

II.1. Introduction

II.2. Modèle dynamique d’une machine asynchrone équilibrée au stator

II.3. Mise en équation de la machine asynchrone

II.3.1. Description

II.3.2. Equations électriques

II.3.3. Equations magnétiques

II.4. Transformation de Park (modèle biphasé d’une machine asynchrone triphasée)

II.4.1. Application de la transformation de Park sur la machine asynchrone triphasée

II.4.2. Equations en tension dans le repère lié au stator

II.4.3. Modèle d’état de la machine asynchrone dans le repère lié au stator

II.4.4. Simulation de la machine asynchrone (modèle biphasé (α, β))

II.4.5. Interprétation des résultats

II.5. Modélisation de la machine asynchrone en présence d’un défaut statorique

II.5.1. Définition d’une matrice de transformation

II.5.2. Transformation des équations du modèle triphasé

II.5.3. Expression sous forme d’équations d’état du nouveau modèle de machine asynchrone déséquilibrée au stator

II.6. Equation du couple électromagnétique

II.7 Simulation de la machine dans l’état sain (sans défaut)

II.7.1. Interprétation des résultats

II.8. Simulation de la MAS (modèle triphasé) en présence de défaut

a) Court-circuit entre spires (de 6.25 %) dans la deuxième phase (B)

b) Court-circuit entre spires (de 12.5 %) dans la deuxième phase (B)

c) Court-circuit entre spires (de 25 %) dans la deuxième phase (B)

II.8.1. Interprétation des résultats

II.9. Résultats de simulation du diagnostic de la machine asynchrone

II.9.1. Interprétation des résultats

II.10. Conclusion

Chapitre III Stratégies de commande de la machine asynchrone

III.1. Introduction

III.2. Modélisation de l’alimentation de la machine

Première partie: Commande par retour d’état linéarisant

III.3. Commande par linéarisation entrée-sortie

III.3.1. Commande par linéarisation entrée-sortie des systèmes mono-variables

III.3.1.1. Degré relatif

III.3.1.2. Dérivée de Lie

III.3.1.3. Forme normale

III.3.1.4. Changement de variable

III.3.1.5. Equations d’état

III.3.1.6. Linéarisation exacte par régulation d’état statique

III.3.1.7. Linéarisation exacte d’un système en forme normale

III.3.1.8. Linéarisation exacte d’un système en forme quelconque

III.3.2. Commande par linéarisation entrée-sortie des systèmes multivariables

III.3.3. Application sur la machine asynchrone

III.3.3.1. Les sorties régulées et les critères de commande

III.3.3.2. Degré relatif du couple

III.3.3.3. Degré relatif du flux

III.3.3.4. Forme normale et dynamiques-zéro

III.3.3.5. Essais de simulation

III.3.3.5.1. Schéma bloc de la commande par linéarisation entrée-sortie

III.3.4. Présentations des résultats de simulation

III.3.4.1. Application de la commande Feedback sur la machine (modèle biphasé αβ)

III.3.4.1.1. Interprétations des résultats

III.3.4.2. Application sur la machine (Modèle triphasé sans défaut)

III.3.4.3. Application sur la machine (Modèle triphasé avec défaut)

III.3.4.3.1. Interprétations des résultats

Deuxième partie: Commande par mode glissant d’ordre simple et supérieur

III.4. Modes glissants d’ordre simple

III.4.1. Principe et concept de base

III.4.2. Les différentes structures de la commande par mode glissant

III.4.2.1. Structure par commutation au niveau de l’organe de commande

III.4.2.2. Structure par commutation au niveau d’une contre réaction d’état

III.4.2.3. Structure de régulation avec ajout de la commande équivalente

III.4.3. Condition d’existence du mode glissant

III.4.4. Formulation des expressions générales de la commande par modes glissants

III.4.5. Choix de la surface de glissement

III.4.6. Régime glissant

III.4.7. Convergence en temps fini

III.4.8. Conception de la commande par modes glissants

III.4.9. Phénomène de broutement

III.4.9.1. Inconvénient de la commande par modes glissants

III.5. Mode glissant d’ordre supérieur

III.5.1. Principe

III.5.2. Avantages

III.5.3. Commande par mode glissant d’ordre deux

III.5.4. Propriétés de convergence en temps fini

III.5.5. Algorithme de Twisting

III.6. Application de la commande par mode glissant sur la MAS avec et sans défaut

III.6.1. Commande non-linéaire par mode glissant d’ordre un

III.6.1.1. Modèle du moteur asynchrone

III.6.1.2. Choix des surfaces de glissements

III.6.1.3. Conditions de convergence

III.6.1.4. Loi de commande par mode glissant

III.6.2. Commande glissante d’ordre deux (algorithme de Twisting)

III.7. Présentations des résultats de simulation

III.7.1 Application du mode glissant d’ordre un sur la machine (modèle biphasé αβ)

III.7.1.1. Interprétations des résultats

III.7.2. Application du mode glissant d’ordre deux (algorithme de Twisting) sur la machine (modèle biphasé αβ)

III.7.2.1. Interprétations des résultats

III.7.3. Etude comparative

III.7.3.1 Interprétation et évaluation

III.7.4. Résultats de simulation: Application de la commande (MG-Twisting) sur la machine en présence de défaut (modèle triphasé)

III.7.4.1. Application sur la machine (modèle triphasé sans défaut)

III.7.4.2. Application sur la machine (modèle triphasé avec défaut)

III.7.4.3. Interprétations des résultats

III.8. Conclusion

Conclusion générale

Annexe A: Les paramètres de la machine asynchrone utilisée

Annexe B:. Preuve de la convergence de l’algorithme Twisting

Références bibliographiques

Télécharger le rapport complet