Télécharger le fichier pdf d’un mémoire de fin d’études

Présentation de la photo-lithographie optique

La photo-lithographie permet de définir la dimension des dispositifs élémentaires pendant la fabrication des circuits intégrés. L’outil photo-lithographique, représenté sur la figure 1.2, consiste à insoler un film de matériau photosensible 1 au travers d’un réticule où est définie l’image du circuit.

Les zones exposées seront ensuite développées pour laisser apparaitre les motifs qui délimitent les régions du substrat de silicium qui subiront un futur traitement. De manière générale, l’outil de photo-lithographie peut être décomposé en deux parties élémentaires :

– la piste, qui permet de déposer et de développer le film de matériau photosen-sible.

– le scanner, qui insole les puces pour définir les zones du circuit.

Ces deux équipements, qui forment le cluster, sont reliés mécaniquement et infor-matiquement pour assurer le transfert des plaques dans les deux sens.

Définition des résines à amplification chimique

Une résine photo-lithographique doit permettre à la fois, le transfert des mo-tifs du réticule dans le film de résine, et, protéger les zones du substrat qu’elle recouvre lors des traitements physico-chimique spécifiques tels que l’implantation ou la gravure[21]. Ces résines, doivent donc répondre aux critères suivants :

– Propriétés filmogènes 2. En effet, la résine doit avoir de bonne uniformité d’éta-lement sur toute la superficie du substrat.

– Propriétés optiques adaptées à la longueur d’onde d’exposition λ . Une résine photosensible doit être à la fois suffisamment transparente à la longueur d’onde d’exposition pour autoriser un transfert de qualité des motifs du réticule dans toute l’épaisseur du film de résine et avoir une photosensibilité élevée[22].

– Propriétés physico-chimiques spécifiques. La résine doit répondre à la tenue de la gravure plasma afin de protéger les zones recouvertes[23].

Les résines à amplifications chimiques sont composées[24] :

– d’un polymère qui forme la matrice de la résine et la compose à plus de 90% de la formulation. Le polymère de base de la résine est initialement soluble dans le développeur aqueux basique. On greffe donc sur ce squelette polymère des groupements chimiques inhibiteurs de dissolution, appelés groupements protecteurs clivables en présence d’acide.

– d’un PAG 3 présent à environ 2% du poids de la formulation.

– de différents additifs comme les plastifiants ou les surfactants.

Présentation de la piste

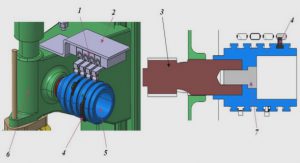

La plaque de silicium qui arrive dans l’atelier de photo-lithographie nécessite plusieurs étapes de préparation afin d’obtenir une exposition optimale. L’instrument appelé piste représentée sur la figure 1.3, qui réalise ces étapes, est un outil com-plexe comprenant plusieurs chambres capable de réaliser des procédés différents[25]. L’analyse du rôle et du fonctionnement de ces chambres va nous permettre d’illustrer les nombreux critères que doit remplir une piste.

Préparation du substrat

La contamination des surfaces peut affecter les futures étapes du procédé photo-lithographique. Les problèmes générés sont la diminution de l’adhésion et les inclu-sions des défauts[26]. Les agents les plus polluants au niveau des procédés photo-lithographiques sont les molécules d’amine qui, par réaction bloquent le développement. L’atmosphère est donc contrôlé par des filtres à charbon actifs pour piéger ces molécules. Afin d’améliorer l’adhésion de la résine, la première chambre de la piste sert à traiter la surface du substrat à l’aide d’un promoteur d’adhérence. Le promo-teur d’adhérence le plus utilisé est l’ HMDS 4. Il est appliqué par centrifugation à partir d’un solution diluée. Une partie de la molécule d’HMDS réagit avec la surface oxydée du substrat pour former des liaisons Silicium-Oxygène[27]. L’autre extrémité de la molécule va «attirer» les molécules de la résine afin de former un empilement substrat, HMDS, résine solide. Dans la plus part des cas, on dépose, entre la résine et le substrat, une couche d’anti-réflectif dont on expliquera le rôle dans la section 1.4.

Couchage de la résine par centrifugation

Le procédé de couchage de la résine comprend trois étapes principales :

– Couchage de la résine sur la plaque : Une quantité précise de résine est déposée au centre de la plaque de silicium. Celle-ci est maintenue par aspiration sur un support animé d’une vitesse de rotation (typiquement 1500 tours par minute). Le but de cette étape est de produire un film liquide uniforme et d’éliminer le surplus de résine.

– Rotation à vitesse constante afin d’établir l’épaisseur de la résine souhaitée.

– Détourage : Cette étape consiste à venir détourer le bord de la plaque pour éviter les problèmes d’exposition en bord de plaque.

A l’issu de ce procédé, on obtient un film de résine dont l’uniformité de l’épaisseur sur la plaque est de ±4%.

Recuit après couchage

Le PAB 5 s’effectue généralement par zone sur une plaque chauffante de façon à évaporer les solvants[28]. La température est extrêmement bien contrôlée afin d’assurer une uniformité de la concentration des constituants Xq de la résine. Le principe de chauffage se décline en deux variantes :

– Par contact, ou la transmission de chaleur se fait par conduction.

– Par proximité ou convection, ou la plaque reste positionnée à faible distance (de l’ordre du millimètre) de la plaque chauffante.

Exposition

L’étape d’exposition est une étape mettant en jeu certains phénomènes optiques comme l’apparition des ondes stationnaires. Ces ondes peuvent être générées dans le film de résine suite aux interférences résultant d’une interaction entre la lumière incidente et la lumière réfléchie par le substrat[29]. Les ondes stationnaires induites correspondent à une distribution périodique de l’intensité lumineuse dans l’épaisseur du film de résine.

La réflectivité du silicium dans l’ultraviolet est forte. Aussi, la lumière qui tra-verse la résine pendant l’insolation est réfléchie et va interférer avec la lumière inci-dente créant ainsi des ondes stationnaires dans l’épaisseur de résine qui vont dégrader le profil des motifs. Le profil des motifs peut, à ce moment-là, présenter une forte rugosité.

Si la période des ondes incidentes est de nλ , avec n l’indice de réfraction du milieu, la période des ondes stationnaires sera de 2λn. Ce phénomène peut être corrigé par la présence de couches complémentaires anti-réflectives au sommet de la résine, couche désignée sous le terme TARC 6[30], ou entre le substrat et la résine, couche appelée BARC 7[31]. Cette couche anti-reflet, est le plus souvent un polymère organique qui a pour but de minimiser la réflectivité de l’empilement sous-jacent comme le montre la figure 1.4.

Recuit après exposition

Le recuit après exposition PEB 8 est une étape essentielle pour les résines à amplification chimique. Suite à la création d’image latente, le recuit de la plaque permet d’activer les espèces catalytiques générées par le PAG et d’amorcer la ré-action de déprotection de la matrice polymère, qui permettra le changement de la solubilité de la résine. Ce recuit est également nécessaire pour permettre la diffusion des molécules acides, ce qui améliore leur réactivité et, par conséquent, l’efficacité de la déprotection dans toute épaisseur de la résine de la zone sélectionnée. Une température adaptée de recuit permet le contrôle de la diffusion latérale de l’acide dans les zones non exposées. Le choix de cette température dépend des résultats des mesures de la dimension des motifs, en fonction de la température de recuit après exposition[32]. De plus, la réaction de déprotection génère un excès de volume libre dans le film de résine, ce qui modifie les conditions de diffusion des molécules au fur et à mesure que la réaction progresse. C’est pourquoi les paramètres de ce recuit doivent être adaptés pour contrôler à la fois les mécanismes de diffusion dans le film et sa densification, en fonction de l’avancement de la réaction chimique. Le recuit après exposition doit être effectué rapidement après irradiation pour limiter les pro-blèmes de contamination et éviter que l’acide du PAG ne diffuse au-delà des zones exposées, ce qui provoquerait un élargissement des tranchées imprimées. A la fin du recuit, la réaction de déprotection est arrêtée par mise en contact de la plaque avec une surface froide. Ainsi, la température et le temps de recuit sont des paramètres clés dans le contrôle des dimensions des motifs imprimés.

Développement de la résine

Une fois la plaque exposée, celle-ci doit être développée afin de produire l’image tri-dimensionnelle du réticule dans la résine. Le développeur aqueux basique TMAH 9 est le plus couramment utilisé en photo-lithographie[33]. Le développement se fait plaque par plaque suivant une technique de mouillage. Une petite quantité 10 de développeur est versée sur la plaque afin de la recouvrir et former un ménisque. Le développement a lieu jusqu’à ce que le développeur soit évacué par centrifugation au bout d’un laps de temps qui varie de quelques dizaines de secondes à quelques minutes. La plaque est ensuite rincée à l’eau déionisée et séchée par centrifugation. La plaque est donc prête à être gravée ou implantée.

Retrait de la résine

L’ultime étape consiste à éliminer la résine une fois qu’elle a rempli son rôle de protection. En règle générale, l’élimination de la résine se fait en deux temps :

– Un retrait sec, par procédé plasma.

– Un retrait humide, par attaque chimique.

Présentation d’un scanner

Un outil de photo-lithographie optique par projection, représenté sur la figure 1.5, est composé :

– d’un système d’illumination composé d’une source laser utilisant une longueur d’onde de 248nm ou 193nm et d’un condenseur. Dans ce système, la géo-métrie de la source peut être sélectionnée afin d’améliorer les performances d’imagerie. C’est le concept de cohérence spatiale et partielle, très utilisé en photo-lithographie, qui rentre dans le processus de formation d’image.

– d’un système de lentilles. Seule une portion réduite de l’optique est utilisé lors du balayage ce qui permet de travailler avec de grand champ d’exposition.

– de 2 tables haute précision permettant un contrôle de l’alignement à 2.5nm près.

Définition des paramètres importants

Les trois principaux paramètres important du procédé photo-lithographique sont : le contrôle dimensionnel, l’alignement et la contamination. Ces paramètres qualifient la performance photo-lithographique. Contrôler ces trois paramètres est absolument essentiel à la production des dispositifs semi-conducteurs car ils garantissent de haut rendement et de haute performance[36]. Dans la suite, cette thèse étudie uniquement le contrôle dimensionnel qui représente la mesure de la largeur à mi-hauteur d’une ligne de résine.

Centrage de la dimension critique

En photo-lithographie, le CD visé est idéalement le CD du réticule divisé par le facteur de grandissement du scanner. En pratique, il existe toujours un écart lié au fait que tous les paramètres ne sont pas strictement maitrisés comme par exemple : le CD du réticule, le procédé de la résine, la dose et le focus du scanner, etc . . .[37]. On définit, dans l’équation 1.1, l’écart du CD obtenu au CD visé. ∆CD = CDobtenu − CDvisé (1.1)

Dispersion de la dimension critique

La mesure de plusieurs CD du même motif détermine une distribution dimension-nelle. Ces variations spatiales à travers la cellule, la plaque ou le lot, sont aussi im-portantes et permettent d’identifier des types de faiblesses. Aujourd’hui, la feuille de route internationale des technologies semi-conducteurs ITRS 11 prévoit par exemple pour la technologie 28nm la nécessité de contrôler l’uniformité du CD intra-plaque à 1.9nm (3σ)[38].

Résolution d’un procédé photo-lithographique

La résolution d’un procédé est le motif de plus petite dimension imprimable dans un film de résine[39]. Elle peut être influencée par deux composants principaux du procédé photo-lithographique :

– l’outil d’exposition : purement optique, dépendant de la longueur d’onde et de son ouverture numérique.

– la résine : liée à sa formulation (transparence à la longueur d’onde, dimension des molécules), ainsi qu’aux paramètres thermiques du procédé (température, temps de recuit, . . .).

La longueur d’onde de la source et l’ouverture numérique NA de la lentille de projection sont les paramètres les plus importants de l’objectif. La résolution d’un système optique par projection est donnée par le critère 1.2 de Rayleigh[40], et qui correspond à la distance minimale séparant deux points images résolus. On définit alors la résolution R par : λ R = k1 × N A (1.2)

Pour Rayleigh, en image aérienne, k1 = 1, 22. En photo-lithographie, k1 est une constante comprise entre 0, 2 et 0, 6. Elle est définie par le procédé photo-lithographique (résine, développement, recuits, conditions d’illuminations, . . .)[41]. L’ouverture numérique est définie par l’équation 1.3 : N A = n × sin(α) (1.3)

où α est l’angle maximum d’ouverture de l’objectif et n, l’indice de réfraction du milieu. La résolution peut donc être améliorée en diminuant la longueur d’onde d’exposition ou en utilisant des systèmes optiques à forte ouverture numérique[42]. Cependant, le développement de nouveaux outils d’exposition fonctionnant à des plus petites longueurs d’onde et utilisant des lentilles avec une ouverture numérique plus grandes affectent la profondeur de champ.

Contrôle de la dimension critique

Dans un environnement industriel, les plaques sont généralement traités par lot de 25 dans les équipements de procédé. Pour cela, elles sont regroupés dans des boîtes appelées FOUP 17. Plusieurs circuits sont ainsi réalisés en même temps sur un substrat, le plus souvent en silicium mono-cristallin. Le contrôle dimensionnel inclut les mesures suivantes :

– La mesure du CD lot à lot : Elle correspond à la mesure du CD, mesuré sur une même structure, d’un lot à un autre.

– La mesure du CD plaque à plaque : Elle correspond à la mesure du CD, mesuré sur une même structure aux coordonnées (xplaque, yplaque), d’une plaque à une autre sur un même lot.

– La mesure du CD intra-plaque : Elle correspond à la mesure du CD, mesuré sur une même structure aux coordonnées (xcellule, ycellule), d’une cellule à une autre sur une même plaque.

– La mesure du CD intra-cellule : Elle correspond à la mesure du CD, mesuré sur une même structure, selon les coordonnées qu’elle occupe sur une même cellule. Elle est principalement liée à la lithographie.

Chaque cellule est développée suivant une technologie qui détermine les dimen-sions élémentaires du circuit. Plus de 400 étapes technologiques, regroupées en ni-veaux, sont aujourd’hui nécessaires à la conception d’un circuit intégré. Il existe 5 types de niveau :

– Niveau Active ACT : Cette étape consiste en la définition des zones actives c’est-à-dire des zones dopées qui correspondront soit aux drains soit les sources des transistors.

– Niveau Grille GATE : Ce niveau consiste en la réalisation de la grille des transistors en poly-silicium.

– Niveau Contact CNT : Ce niveau consiste en la réalisation des trous de contact, c’est-à-dire les zones de contact entre les régions dopées et le métal mais aussi le contact entre la liaison de grille en poly-silicium et le métal.

– Niveau Ligne LIN : Cette étape consiste en la réalisation des connexions métal.

– Niveau Inter-connexion VIA : Ce niveau permet de relier les lignes de métaux entres-elles par des trous d’inter-connexions.

Dans ce manuscrit, le développement des méthodes sera appliquée à un ensemble de produits logiques des technologies C040, C028 et C020 et des niveaux Active, Grille et Contact fabriqués sur le site de STMicroelectronics à Crolles. Les tests ex-périmentaux sont réalisés à la fois sur silicium nu, c’est-à-dire que les motifs de résine sont déposés directement sur le substrat, et sur niveaux, c’est-à-dire que les motifs de résine sont déposés sur des plaques ayant déjà subies des étapes technologiques. Les tests expérimentés sur niveaux sont les plus importants car ils sont réalisés sur des plaque de production.

Sources de variation de la dimension critique

Le contrôle effectif du CD suit la stratégie : diviser pour mieux contrôler. Cette stratégie, nécessite de décomposer les variations globales du CD en effets individuels physiques et de pouvoir classer les sources d’erreurs par ordre d’importances[47].

Cette décomposition est présentée dans le tableau 1.1. En effet, il existe beaucoup de facteurs qui contribuent à la variation finale de la dimension critique :

– Les imperfections des matériaux, des résines et des plaques.

– Les erreurs et les fluctuations des équipements et des instruments de mesures.

– La qualité des réticules.

– L’environnement de la salle blanche.

Le rapport de stage ou le pfe est un document d’analyse, de synthèse et d’évaluation de votre apprentissage, c’est pour cela chatpfe.com propose le téléchargement des modèles complet de projet de fin d’étude, rapport de stage, mémoire, pfe, thèse, pour connaître la méthodologie à avoir et savoir comment construire les parties d’un projet de fin d’étude.

|

Table des matières

Introduction générale

1 Introduction au patterning

1.1 Introduction

1.2 Définition du patterning

1.3 Présentation de la photo-lithographie optique

1.4 Détermination du profil de la résine après gravure

1.5 Contrôle de la dimension critique

1.6 Conclusion

2 Détermination des paramètres dose/focus en photo-lithographie

2.1 Introduction

2.2 Détermination de l’énergie d’exposition

2.3 Détermination de la position du plan focal

2.4 Détermination simultanée du focus et de la dose

2.5 Conclusion

3 Méthodes de décorrélation Dose/Focus

3.1 Introduction

3.2 Présentation des méthodes expérimentées de détermination du focus

3.3 Présentation des méthodes développées durant cette thèse

3.4 Conclusion

4 Optimisation de la méthode FDO

4.1 Introduction

4.2 Formation des images en photo-lithographie

4.3 Optimisation de la méthode par les motifs

4.4 Conclusion

5 De la théorie à la pratique : Application au scanner

5.1 Introduction

5.2 Présentation du système Twinscan©

5.3 Méthode de calibration des paramètres photo-lithographiques du scanner

5.4 Méthode de calibration de la dose d’exposition d’un scanner

5.5 Méthode de calibration du plan focal d’un scanner

5.6 Correction des paramètres photo-lithographique

5.7 Conclusion

6 Validation de la méthode FDO

6.1 Introduction

6.2 Représentation de la dimension critique

6.3 Validation de la méthode sur Silicium

6.4 Quantification des effets liés à la dose d’exposition

6.5 Quantification des effets liés au focus

6.6 Caractérisation des nouveaux équipements

6.7 Compensation des erreurs en dose et en focus

6.8 Précision de la méthode FDO sur Silicium nu

6.9 Conclusion

7 Intégration de la méthode FDO dans une boucle de régulation

7.1 Introduction

7.2 Définition d’une boucle de régulation

7.3 Régulation du couple dose/focus

7.4 Intégration au système existant

7.5 Validation de la boucle de régulation sur silicium

7.6 Conclusion

Conclusion générale et perspectives

A Statistiques et types d’erreurs

A.1 Rappels de statistiques

A.2 Type d’erreur

A.3 Echantillonage et points de mesure

B Métrologie

B.1 Microscope à balayage électronique

B.2 Scattérométrie SCD

B.3 Le microscope à force atomique 3D

B.4 Conclusion

C Technologie des réticules

C.1 Réticule d’amplitude ou réticule binaire

C.2 Réticule à décalage de phase

C.3 Réticules RIM

C.4 Réticules sans chrome

C.5 Facteur d’erreur du réticule

Références bibliographiques

Télécharger le rapport complet