Détermination de principes de solutions en conception de séchoir

Evolutions biochimiques

Il existe trois grands types de réactions biochimiques : oxydation et dégradation des lipides, brunissement enzymatique, réaction de Maillard ou brunissement non enzymatique. Oxydation et dégradation des lipides Cette réaction concerne essentiellement les produits à forte teneur en lipides. Elle réduit considérablement la qualité nutritionnelle de l’aliment en lui donnant un goût de rance. Elle est favorisée par une forte teneur en lipides insaturés, de basses températures, une activité de l’eau supérieure { 0,5 et par l’oxygène et la lumière. La conduite du séchage à haute température et à l’abri de la lumière, limite l’oxydation des lipides. Cependant, les risques de croûtage et de brunissement sont plus élevés à haute température. Brunissement enzymatique Cette réaction est indésirable { cause de la couleur brune qu’elle donne au produit. Elle concerne essentiellement les fruits et les légumes et peut intervenir dans les premières minutes de séchage. Elle est favorisée par l’oxygène, un pH entre 5 et 7 et l’épluchage du produit. Cependant, les faibles teneurs en eau, les prétraitements thermiques (blanchiment, pasteurisation, etc.), les pH bas, l’acide ascorbique permettent de la limiter. Il est souhaitable, pour les produits dont le brunissement intervient,d’effectuer un prétraitement (blanchiment ou sulfitage) pour arrêter cetteréaction. Réactions de Maillard Contrairement aux deux réactions précédentes, les réactions de Maillard ou brunissement non enzymatique n’interviennent pas naturellement dans l’évolution de produits alimentaires. Elles interviennent sous l’action des traitements thermiques et sont caractérisées par l’apparition de pigments bruns ou noirs et des modifications de goût, d’odeur et aussi de la qualité nutritive des aliments. Si en fonction des habitudes culinaires, ce brunissement est parfois recherché, il peut dans certains cas rendre inconsommables les produits. Elles sont favorisées par de fortes teneurs en glucides, en protéines, en acide ascorbique, par une activité en eau inférieure à 0,7, un pH compris entre 1 et 7 et par l’action de métaux comme le fer, le cuivre. L’anhydride sulfurique et les basses températures de séchage permettent de ralentir cette réaction.

Action de la conduite du séchage sur la qualité du produit alimentaire

Le croûtage est un phénomène intervenant en début de la phase 2 du séchage et qui affecte la qualité et la texture du produit séché. Il est dû à la capacité limitée de diffusion de l’eau dans le produit. Si le pouvoir évaporatoire de l’air est élevé, l’eau s’évapore plus vite { la surface du produit qu’{ l’intérieur. La surface sèche alors et se durcit, empêchant la diffusion ultérieure de l’eau contenue dans le produit. Le comportement du produit au séchage sera alors semblable à celui qu’il a en phase finale, sans que l’humidité du produit ait véritablement baissé. Le croûtage est un phénomène à éviter, qui peut intervenir rapidement au bout de quelques minutes selon les produits. Il est favorisé par une humidité de l’air faible au niveau du produit, une vitesse de circulation de l’air élevée et une forte épaisseur du produit. Les risques de croûtage peuvent être réduits en suivant l’humidité de l’air { la sortie du séchoir. Outre les effets majeurs que nous venons de voir, on peut aussi citer : les pertes de composés aromatiques, la perte de vitamines (limitée par un séchage indirect), etc. Pour éviter ces dégradations du produit au cours du séchage, il convient de mener une bonne conception du séchoir à utiliser. Ce qui nous amène à présenter brièvement l’activité de conception.

Etat de l’art sur l’activité de conception

Concevoir un produit selon Jeantet (1998), c’est passer de l’expression d’un besoin à la définition des caractéristiques d’un objet permettant de le satisfaire et à la détermination de ses modalités de fabrication. Elle est conduite suivant des méthodes de conception. Les méthodes de conception : Une méthode est définie comme « toute démarche ordonnée, toute ensemble de moyens raisonnés permettant de parvenir { un résultat, d’établir une pratique ». En génie industriel, Grange (1996) fait ressortir les deux aspects d’une méthode :Un ensemble de principes tels que le travail en groupe pluridisciplinaire, le cadrage de l’étude, le retour systématique au client, etc ; Une large gamme d’outils mis à disposition. Contrairement aux principes qui sont incontournables, leur emploi n’est pas obligatoire, mais est recommandé. La complexité du travail de conception, ses domaines d’application très variés et dynamiques ont conduit au développement de divers méthodes et outils de conception (Tarondeau, 1998). Cette diversité répond également au souci de mieux satisfaire le besoin des clients, d’améliorer la fiabilité des produits, de réduire les temps de conception, etc. Près d’une quarantaine de méthodes de conception ont été répertoriées par Cavalucci et Mutel (1999).Parmi les méthodes les plus répandues, nous citons l’analyse de la valeur, le QFD (Quality Function Deployment) ou déploiement des matrices de qualités, et la méthode de conception de nouveaux produits. Les démarches de conception des équipements : agricoles et agroalimentaires dans le contexte des pays du sud La démarche traditionnelle: Dans les pays du sud, on identifie 4 approches de conception, suivant le profil des acteurs, qui caractérisent la démarche de conception. Les petits fabricants: En premier, on note l’approche artisanale, la plus ancienne, qui subsiste encore et est non négligeable surtout dans nos milieux. L’artisan est ici le seul acteur de la conception. De l’identification qu’il fait du besoin, qui souvent ne correspond qu’{ une vue partielle, il passe directement { la fabrication de l’équipement. Pour la plupart forgerons, soudeurs, ferrailleurs, ou menuisiers, ils proposent des équipements à partir de moyens très limités (outils manuels, matériaux de récupération, etc.) pour améliorer localement l’activité de leurs clients. Faute d’études préalables, ces équipements ne répondent pas au besoin intégral des utilisateurs. Les techniciens : En deuxième position, se situent des acteurs avec un niveau technique supérieur au précédent. Suite { l’échec des transferts d’équipements venant des pays du nord, les acteurs locaux techniciens ou artisans, ont développé une nouvelle offre basée sur la copie et l’adaptation de ces équipements { leur contexte. Ces activités de fabrication ont permis l’amélioration de la capacité de fabrication des artisans locaux. Cependant, les besoins des utilisateurs ne sont pas entièrement satisfaits parce que la démarche de conception n’intègre pas à la base une prise en compte complète du besoin. Les bureaux d’études et équipes de recherches : En troisième position, on note les activités de conception menées dans le cadre des projets de développement. Certains de ces projets vulgarisent des équipements qui ont connu un succès dans d’autres pays de contextes similaires. Il s’ensuit alors une activité centrée sur une adaptation au nouveau contexte. D’autres par contre partent de la définition du besoin. Ils impliquent souvent des unités de recherche, des bureaux d’études et la démarche est plus élaborée avec une utilisation de l’analyse de la valeur et des outils comme l’analyse fonctionnelle. Toutefois, les équipements issus de ces démarches sont souvent hors de portée à cause du coût de revient très élevé. Ces coûts sont souvent fortement réduits grâce aux subventions qui permettent une bonne diffusion des équipements sur la durée du projet. Cette stratégie de subvention a pour inconvénient de compromettre par la même occasion la pérennité de ce succès. Car l’acquisition de nouveaux équipements après la fin du projet est presque impossible à cause de leur coût réel.

|

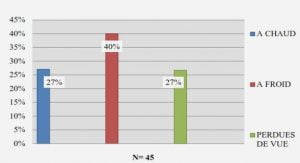

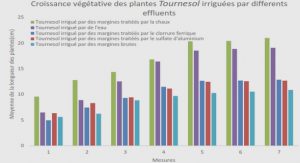

Table des matières NOMENCLATURE INTRODUCTION Chapitre 1 : Contexte du séchage en Afrique de l’Ouest 1.1 Introduction 1.2. Présentation du contexte du séchage en Afrique de l’Ouest 1.2.1 Situation géographique et climatique de l’Afrique de l’Ouest 1.2.2 Production agricole et séchage 1.2.3 Les avantages du séchage 1.2.4 La pratique du séchage 1.3 Etat de l’art sur le séchage 1.3.1 Définition 1.3.2 Modes de séchage par évaporation d’eau du produit 1.3.2.1 Description de l’air humide 1.3.2.2 Description du produit humide 1.3.2.3 Cinétique et phases de séchage 1.2.3 Action du séchage sur les produits 1.2.3.1 Altération des produits après les récoltes 1.2.3.2 Action sur les micro-organismes 1.2.3.3 Evolutions biochimiques 1.2.3.4 Action de la conduite du séchage sur la qualité du produit alimentaire 1.4 Etat de l’art sur l’activité de conception 1.4.1 Définition 1.4.2 Les méthodes de conception 1.4.3 Les démarches de conception des équipements agricoles et agroalimentaires dans le contexte des pays du sud 1.4.3.1 La démarche traditionnelle 1.4.3.2 Méthode moderne de conception des équipements agricoles et agroalimentaires dans les pays du Sud 1.5 Etat de l’art sur les outils de choix de séchoirs 1.5.1 Outils descriptifs sur papier 1.5.2 Outils implémentés sur ordinateur 1.6 Problématique Table des matières Chapitre 2 : Caractéristiques du contexte de séchage et des séchoirs utilisés en Afrique de l’Ouest 2.1 Introduction 2.2 Matériels et méthodes 2.2.1 Détermination de critères pour la caractérisation des séchoirs 2.2.2 Enquête en Afrique de l’Ouest 2.2.2.1 Coût de séchage et coût d’investissement 2.2.2.2 Caractérisation thermo-économique de quelques séchoirs 2.3 Résultats et discussions 2.3.1 Types de séchoirs inventoriés 2.3.1.1 Séchage traditionnel au soleil 2.3.1.2 Séchoirs solaires directs 2.3.1.3 Séchoirs solaires indirects 2.3.1.4 Séchoirs solaires mixtes et hybrides 2.3.1.5 Séchoirs à gaz 2.3.2 Produits séchés 2.3.2.1 Types de produits séchés 2.3.2.2 La charge surfacique du produit en eau 2.3.3 Types d’utilisateurs de séchoirs 2.3.3.1 Les familles 2.3.3.2 Les groupements 2.3.3.3 Les Petites et Moyennes Entreprises (PME 2.3.3.4 Choix de séchoir par les utilisateurs 2.3.4 Caractérisation de l’environnement 2.3.5 Energies utilisées 2.3.5.1 Types d’énergies 2.3.5.2 Disponibilité, coût et constance de l’énergie 2.3.5.3 Énergie pour la ventilation 2.3.6 Caractéristiques du séchage 2.3.6.1 Mode opératoire des séchoirs 2.3.6.2 Température de l’air de séchage 2.3.6.3 Débits de séchage 2.3.6.4 Coûts de séchage 2.3.7 Classification des critères étudiés 2.3.8 Rentabilité économique des séchoirs examinés 2.3.8.1 Séchage traditionnel sur bâche 2.3.8.2 Séchoir coquillage 2.3.8.3 Séchoir armoire directe 2.3.8.3 Séchoir chambre 2.3.8.4 Séchoir Geho 2.3.8.5 Séchoir Atesta 2.3.8.6 Synthèse de l’analyse thermo-économique 2.4 Conclusion Chapitre 3 : Détermination de principes de solutions en conception de séchoir 3.1 Introduction 3.2 Analyse fonctionnelle du séchoir 3.2.1 Analyse fonctionnelle externe 3.2.1.1 Détermination du besoin 3.2.1.2 Détermination des fonctions du futur séchoir 3.2.2 Analyse fonctionnelle interne 3.2.2.1 Détermination des fonctions techniques 3.2.2.2 Approche organique 3.2.2.3 Description structurelle du séchoir selon TRIZ 3.2.2.4 Détermination des solutions techniques du séchoir 3.2.3 Conditions optimales de séchage 3.2.3.1 Matériel et méthodes 3.2.3.2 Résultats et discussions 3.4 Chapitre 4 : Outil d’aide { la décision pour la conception de séchoirs 4.1 Introduction 4.2 Méthodologie d’élaboration de l’outil 4.2.1 Données d’entrées et solutions techniques retenues 4.2.1.1 Détermination des entrées de l’outil 4.2.1.2 Les solutions techniques retenues 4.2.2 Calcul des variables intermédiaires 4.2.3 Détermination des indicateurs des solutions techniques de l’outil 4.2.3.1 Indicateurs de performance Table des matières 4.2.3.2 Indicateurs économiques 4.2.3.3 Indicateurs organisationnels 4.2.3.4 Indicateurs environnementaux et de marketing 4.2.4 Procédé de calcul pour un exemple de solutions techniques : séchoirs solaires mixtes à claies étendues et superposées 4.2.4.1 Présentation du séchoir solaire mixte à claies étendues et superposées 4.3 Résultats 4.3.1 Présentation des données d’entrées utilisateur 4.3.2 Présentation de la base de données 4.3.2.1 Données sur les produits 4.3.2.2 Données sur l’environnement climatique 4.3.2.3 Données sur les matériaux de réalisation de séchoirs 4.3.4 Les solutions techniques simulées par l’outil 4.3 Présentation et fonctionnement de l’outil 4.3.1 Interface utilisateur d’entrée de données 4.3.2 Interface utilisateur des résultats de simulation 4.4 Validation de l’outil : cas d’étude d’une PME 4.4.1 Présentation de la PME 4.4.2 Description des entrées utilisateurs de la PME 4.4.3 Discussion des résultats 4.4.5 Conclusion CONCLUSION GENERALE PERSPECTIVES BIBLIOGRAPHIE ANNEXES ANNEXE I Fiche d’enquête sur le séchage des produits agricoles et agroalimentaires ANNEXE II Méthodes et outils du génie industriel en conception d’équipements ANNEXE III Définition et tendance d’évolution d’un système technique selon TRIZ ANNEXE IV Détail des calculs de solutions techniques types

![]() Télécharger le rapport complet

Télécharger le rapport complet