Description et principe de fonctionnement du moteur à induction

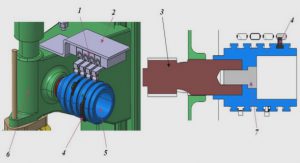

Un moteur à induction est un transformateur électrique dont les circuits magnétiques sont séparés en deux parties (primaire et secondaire) pouvant se mouvoir l’une par rapport à l’autre. La structure classique [FC79] d’un moteur à induction consiste en un stator de forme cylindrique portant sur sa partie périphérique interne les enroulements du primaire, et d’un rotor qui peut prendre plusieurs aspects :

– Rotor bobiné, un bloc de forme cylindrique portant les enroulements du secondaire identique à ceux du primaire à sa périphérie,

– Rotor à cage d’écureuil, des barres métalliques (cuivres ou aluminium) formant un cylindre reliées entre elles par leurs extrémités à l’aide de couronnes conductrices.

La superposition de trois champs magnétiques tournant créés par les enroulements des trois phases produit un champ résultant sinusoïdal tournant en synchronisation avec la fréquence d’alimentation du stator. Ce dernier crée un courant induit dans le rotor qui s’oppose naturellement au champ inducteur. Une force électromotrice est alors créée qui entraîne le rotor dans une rotation à la vitesse électrique du stator divisée par le nombre de paires de pôles. Le mouvement relatif entre le primaire et le secondaire résulte de la force électromagnétique produite par l’induction des deux circuits. C’est le point essentiel du moteur à induction : les courants créés dans le rotor sont uniquement issus de l’induction. Sans couple de charge, le moteur à induction tourne à la vitesse de synchronisme (le rapport entre la pulsation électrique et le nombre de paires de pôles). En présence d’un couple de charge, le moteur à induction voit sa vitesse différer de la vitesse de synchronisme ; c’est pour cette raison que le moteur à induction est quelques fois appelé par abus de langage moteur asynchrone.

Historique du contrôle de la vitesse

Le moteur à induction a un intérêt majeur par rapport aux autres types de moteur (courant continu, synchrone, …), c’est sa robustesse et son faible coût de fabrication et d’entretien. Pour que l’intérêt principal du moteur à induction reste une force, il a fallu développer des outils permettant de contrôler sa vitesse aussi bien qu’il était possible de le faire avec d’autres types de moteur, et notamment les moteurs synchrones. Les moteurs à induction étant largement utilisés dans l’industrie (pompe, machine outil, ventilateur, levage, …), de nombreux industriels proposent des variateurs de vitesse pour moteur à induction. Citons par exemple Schneider Electric, Toshiba, Mitsubishi, Yaskawa, ABB, Fuji, GE, Siemens, … Le variateur de vitesse apporte des solutions dans différents domaines : la consommation d’énergie, le durée de vie des moteurs, les performances, …

Démarrage direct et démarreur

Le démarrage direct sur le réseau introduit un fort courant . dans le moteur pendant les premiers temps de la mise sous tension. De plus, si le moteur est connecté à une charge trop importante, celui-ci ne peut pas démarrer et risque de subir une forte élévation de température. En effet, dans ce cas de fonctionnement, le moteur est entraîné par la charge (ou bloqué par un frein) et le courant à l’intérieur est calé à sa valeur de démarrage. À ce niveau de courant, le moteur s’échauffe très rapidement; il ne faut pas plus d’une dizaine de secondes pour faire fondre les enroulements et le détruire.

Des modes de démarrage moins brutaux ont été développés. Le but principal est d’éviter le pic de courant. Le principe est de mettre deux thyristors par phase du moteur, montés têtes-bêches en parallèle, et de commander leurs ouvertures en alternance. Lorsque les trois phases sont passantes en même temps, la tension réseau est directement envoyée sur le moteur. Initialement, une seule phase est passante à la fois. Puis, le rythme d’ouverture des thyristors augmente, deux puis trois phases étant passantes en même temps. Si on choisit judicieusement le temps de commutation des thyristors, il est possible de limiter le niveau de courant dans le moteur.

Pour ces types de démarrage, le courant maximal est en général inférieur à celui obtenu avec un démarrage direct. Toutefois, il n’est pas possible d’assurer que le niveau de courant reste faible (i.e. environ 2 fois le courant nominal).

Loi U/f. Ce mode de fonctionnement est fondé sur la modélisation en régime permanent du moteur à induction. Effectivement, la relation entre d’une part l’amplitude U et la fréquence f de la tension statorique et d’autre part l’amplitude ϕ du flux peut être approchée par la relation ϕ = U/f (cf. formules en régime permanent, voir chapitre 4). Il est alors clair que, choisissant de travailler à flux constant, il faut imposer à la tension statorique de respecter le rapport U/f = constante. Par construction, cette technique est sensible dans les phases transitoires. Le courant peut être limité de manière hardware ou logicielle.

Contrôle vectoriel. Par analogie au moteur à aimantation permanente, cette technique aspire à découpler les commandes de manière à contrôler le flux et le couple électromagnétique indépendamment. Obtenant des performances bien meilleures en régime dynamique, elle est largement répandue chez les fabricants de variateurs de vitesse.

Le niveau de courant maximum dans la machine est imposée par des limitations hardware ou logicielle. Cette limite est aux alentours de 1.8 fois le courant nominal.

Présentation des outils de simulation et de développement utilisée

Pour illustrer les aspects théoriques présentés lors de notre étude, nous insérerons à chaque fois qu’il sera possible des figures mettant en évidence les phénomènes décrits. Différents moyens sont à notre disposition. Ils se divisent en trois catégories.

– Les outils de simulation numérique sous P.C. Ils permettront une validation ou une visualisation de phénomènes physiques liés au moteur à induction ou à l’étage de puissance d’un variateur de vitesse.

– Un banc d’essai en langage C articulé autour d’un variateur Altivar 66 d’un calibre de 4 kW .

Le banc d’essai se compose d’un P.C. et d’une carte DSP interfacée avec l’étage de puissance d’un variateur Altivar 66. L’implantation d’algorithmes se fait en langage C. Le but est de créer les signaux de tension que doit générer l’étage de puissance du variateur. En sortie, le variateur de vitesse est relié à un moteur à induction. Celui-ci est facilement interchangeable dans une gamme de 1.5 kW à 7.5 kW (pour respecter les capacités de l’étage de puissance).

– Un produit industriel (un variateur Altivar 58-F) réinitialisable à partir d’un code assembleur .

Le produit industriel est reconfigurable logiciellement ce qui permet de tester différents algorithmes dans leurs versions finales sur un variateur Altivar 58-F. Les différences interviennent au niveau du programme lui-même qui doit être transcrit en assembleur. Il faut également remarquer que la chaîne de mesure est différente de celle que nous avons sur le banc d’essai. Nous avons effectué des essais sur différents variateurs, pour des calibres de 0.75 kW, 2.2 kW, 4 kW, 5.5 kW, 7 kW, 15 kW et 22 kW.

Pour être intégré dans un produit, les algorithmes que nous développons doivent passer avec succès ces trois phases d’étude. La convivialité des différentes plate formes de simulations et développements permet une intégration graduelle des difficultés et de mettre en évidence l’importance relative des phénomènes environnementaux (e.g. les imperfections de l’étage de puissance, le codage en entier, le bruit de la chaîne de mesure, la longueur de câble entre le variateur et le moteur, …) les uns par rapport aux autres.

Une fois intégré dans le produit, l’algorithme est testé dans une phase de “qualification produit”. Cette phase revient sur les performances du produit. Elle décide de la conformité du produit à atteindre le niveau fixé de performance. Par exemple, nous notons

– Les performances statiques. Montée en charge quasi-statique à vitesse constante. En haute vitesse, cela permet de juger de la bonne maîtrise des saturations de tension. En basse vitesse, cela permet de noter la sensibilité aux paramètres (inclinaison des courbes) et la “qualité” de l’algorithme de contrôle (précision de vitesse, oscillation de vitesse, niveau de performance en quadrant générateur, …).

– Les performances quasi-statiques. Inversion de sens de marche du moteur. En charge, à vide. Le test classique est de regarder la tenue de charge lors d’une inversion lente entre +5 Hz et −5 Hz, et de −5 Hz à +5 Hz. Ce deuxième cas donne lieu à plus de problèmes.

– Les performances dynamiques. À-coup de charge, à-coup de vitesse de consigne, démarrage. Ces tests permettent de juger des niveaux de couple accélérateur et décélérateur, de la robustesse en charge.

Lors des essais, une machine à courant continu ou une machine synchrone sert de charge. Elle est équipée de capteur de vitesse et de couplemètre. Les performances statiques sont tracés dans le plan couple-vitesse . Les performances dynamiques sont tracées en fonction du temps.

|

Table des matières

INTRODUCTION

1. Présentation de l’étude

1.1. Introduction

1.2. Problématique du contrôle de la vitesse d’un moteur à induction sans capteur mécanique

2. Modélisation d’un ensemble {moteur à induction – variateur de vitesse}

2.1. Modélisation standard du moteur à induction

2.2. Pertinence du modèle standard du moteur à induction

2.3. Modèle pour l’identification du moteur à induction

2.4. Modélisation d’un variateur de vitesse

Partie I. Problème d’identification du moteur à induction pour la variation de vitesse industrielle “sans capteur”

3. Identification des paramètres électriques moteur à l’arrêt

3.1. Introduction

3.2. Modèle du moteur à induction à l’arrêt

3.3. Identification des paramètres électriques du moteur à induction à l’arrêt

3.4. Résultats expérimentaux

Partie II. Problème d’observabilité du moteur à induction pour la variation de vitesse industrielle “sans capteur”

4. Observabilité du moteur à induction

4.1. Introduction

4.2. Étude du système au premier ordre

4.3. Observabilité du système non-linéaire

4.4. Construction d’un observateur pour les systèmes variant dans le temps

4.5. Conclusion

5. Singularités d’observabilité/de commandabilité

5.1. Introduction

5.2. Le cas mono-entrée

5.3. Étude d’un cas non-linéaire

5.4. Étude d’un système masse-ressort

5.5. Le cas Multi-entrées

5.6. Le cas de l’observabilité

5.7. Conclusion

CONCLUSION

A. Équivalence étoile-triangle

B. Sensibilité aux paramètres en régime permanent

C. Lois empiriques pour le point de fonctionnement

D. Modélisation des longs câbles – Équation du télégraphiste

E. Identifiabilité

Bibliographie