Descriptif technique du réseau industriel de communication entre DCS et les Moteurs

Procède de fabrication des engrais DAP

Généralité sur les engrais

Définition des engrais

Les engrais ou les fertilisants minéraux sont des composés chimiques qui ont pour rôle d’apporter aux plantes les éléments nutritifs dont ils ont besoin. Ces éléments peuvent exister naturellement dans le sol ou y sont apportés artificiellement sous forme:

· Sable dans la solution sol : ces engrais sont presque immédiatement utilisés par la plante.

· De cations ou d’anions échangeables, fixés par le complexe adsorbant du sol, ces ions sont progressivement mis à la disposition de la plante.

Les différentes formes des engrais

Les engrais peuvent se présenter sous différentes formes solides ou liquides.

· Les engrais pulvérulents : sont constitués de fines particules d’une dimension maximale de 2 à 3 mm, cette forme est de moins en moins utilisée.

· Les engrais granulés : sont sous forme de particules solides de taille comprise entre une limite inférieure et une limite supérieure le plus souvent entre 2 et 4 mm.

· Les engrais liquides : sont des solutions aqueuses de sels fertilisant.

Terminologie et types des engrais

On peut définir cinq types d’engrais :

· DAP et MAP: le di ammonium phosphate et le mono ammonium phosphate contient les deux éléments nutritifs azote et phosphore. Ils sont complètement solubles dans l’eauet sont à 100% assimilables par les plantes.

· TSP: le triple superphosphate est produit par réaction de l’acide phosphorique avec le phosphate minérale.

· ASP: ammonium sulfate phosphate est très appropriée aussi pour la manufacture des engrais à base d’ammoniaque.

· NPK: c’est un mélange d’engrais en proportions appropriées en éléments nutritifs azote, phosphore et potassium.

Procédé de fabrication des engrais

L’atelier des engrais du complexe Jorf Lasfar est composé de cinq lignes destinées à la fabrication des engrais dont quatre (07A, 07B, 07C et 07D) ayant une capacité de 90t/h et qui adoptent le procédé JACOBS, par contre la nouvelle ligne ou nous avons effectué notre stage à une capacité de 120t/h. les formules les plus fabriquées sont le DAP et le MAP.

Le procédé utilisé est une mise à jour de la version standard du procédé de Jacobs, incluant un réacteur de tube et un système de lavage dual-mole. Des caractéristiques de pointe additionnelles comprennent un refroidisseur a l’air pour le refroidissement du produit et pour la vaporisation d’ammoniac, un pré neutralisateur spécialement conçu par Jacobs, et un vaporiseur 69 d’ammoniac primaire qui emploi

les gazes de sortie du laveur de poussières et de fumée comme source de chaleur.

Les matières premières utilisées sont :

· Acide phosphorique à 54% et 29%

· Ammoniaque liquide

· Acide sulfurique

· Phosphate brut.

Les utilités sont :

· Vapeur basse pression (BP)

· Vapeur moyenne pression (MP)

· Fuel lourd

· Eau brute

· Air d’instrument

· Huile aminée d’enrobage.

La production des engrais DAP suit les étapes suivantes :

Le PN est une cuve d’inox cylindrique verticale leur volume 64,1 m³ où ont introduit l’acide phosphorique 54%, l’acide sulfurique, le liquide de lavage et l’ammoniac gazeux. Le mélange est agité par un agitateur vertical qui favorise l’homogénéisation du produit, il comporte un Système de Pulvérisation d’Ammoniac (huit tube de pulvérisation d’ammoniac) pour réaliser un bon contact avec l’acide phosphorique.

L’ammoniac réagit avec l’acide phosphorique brut pour former une variété de composés contenant l’azote. Les plus importants sont le Di-ammonium Phosphate (DAP) et le Mono Ammonium Phosphate (MAP).

Le PN est équipé d’un agitateur qui permet :

La réduction des mousses

La circulation du fluide

L’amélioration de l’absorption d’ammoniac

L’homogénéisation du milieu réactionnel et l’uniformité de la température

Et le maintien en suspension des solides pendant les arrêts de courte durée.

Le principe de la fabrication consiste à produire un mélange de phosphate d’ammonium et sulfo-phosphate d’ammonium par neutralisation des acides phosphorique et sulfurique par l’ammoniac.

La fonction du système de granulation est la transformation de la bouillie en engrais granulaire avec de composition et taille exigées. La granulation se produit dans le granulateur ou la bouillie de phosphate est pulvérisée sur un lit de matériau de recyclage sec retourné par le convoyeur des fines. Le mouvement de rotation du granulateur aide à distribuer de façon uniforme la bouillie sur la surface des granules, et, par la ré-circulation, il produit des granules très uniforme, durs et bien arrondis. La couche mince de bouillie résultante est facilement séchée, tandis que les agglomérats ou la bouillie épaisse sont plus difficiles de sécher.

Dans le granulateur, le tube pulvérisateur de bouillie est situé sur le tuyau de support de l’arroseur d’ammoniac de façon à éviter l’accumulation pendant le fonctionnement. La paroi intérieure du granulateur est revêtue de panneaux en caoutchouc flexibles pour réduire l’accumulation et la formation de gros morceaux. En plus, un racleur actionné par un cylindre d’air est fourni pour éviter l’accumulation excessive sur le tuyau de support de l’arroseur d’ammoniac. Aussi, les becs de pulvérisation sont de conception spéciale pour l’ascension et le blocage. L’arroseur d’ammoniac est supporté par un nombre minimum de supports lourds.

Un réacteur de tube est fourni pour l’addition optionnelle d’ammoniac supplémentaire. Dans le mode réacteur de tube, la bouillie est pompée du pré neutralisateur et de l’ammoniac est ajouté dans le tube, et, dans quelques circonstances, dans l’arroseur du lit du granulateur. Ceci augmente la capacité pour évaporer de l’eau de l’équipement, en détournant la chaleur de réaction du pré neutralisateur au réacteur de tube. Le réacteur de tube peut aussi être utilisé sans le pré neutralisateur ; cependant, la capacité sera limitée à la faculté d’enlever la vapeur d’eau du granulateur. Le réacteur de tube et le distributeur conventionnel de bouillie de DAP sont le même tuyau. Différentes becs sont utilisées dépendamment du fonctionnement du tuyau, comme réacteur de tube / distributeur est située dedans le tuyau de support du racleur. Les becs dépassent des rainures du tuyau de support de façon à protéger le réacteur de tube / distributeur contre l’accumulation.

Les granules humides sortent du granulateur après avoir passé par une section grisonnante à l’extrémité de la coquille tournante. Le matériau tombe directement sur le sécheur (107AF02) à travers une jetée d’alimentation spécialement conçue pour minimiser le blocage et pour éviter les effets défavorables potentiels causés par le contact avec les gazes chauds de la chambre de combustion (107AF01).

Séchage

Dans le sécheur, le produit est soulevé et cascadé à travers un écoulement concourant de gazes de combustion refroidit à l’air provenant de la chambre de combustion. Le sécheur est conçu pour un rendement maximum et pour minimiser l’accumulation de matériau.

La chambre de combustion est munie avec un ventilateur de refroidissement rapide (107AC06) Pour fournir un contrôle positif de la température dans la chambre de combustion, laquelle est limitée par les exigences dégrade du produit pour éviter la fusion, l’évolution d’ammoniac et la formation de fumée quand les gazes chauds rencontrent les solides du granulateur.

Le contrôle de l’allure de combustion est basé sur la température de sortie des gazes. Normalement, pour le DAP, la température maximale des solides sortant du sécheur est d’environ 90-95. Des températures encore plus basses sont requises pour les grades de NPK qui contient de l’urée.

Les solides sortants du sécheur tombent par gravité dans un convoyeur de déchargement du sécheur (107AT03), lequel décharge sur l’élévateur primaire (107AT04). Un aimant de déchargement du sécheur (107AS14), suspendu au-dessus du convoyeur de déchargement du sécheur, enlevé les éléments métalliques qui peuvent bloquer ou endommager l’élévateur, les dérouteurs ou les cribles. Le déchargement du sécheur vers un convoyeur transversal permet l’accès à l’arrière du sécheur pour surveiller les conditions internes et pour faire l’entretien, et facilité l’inspection de l’aspect physique du produit sec.

La chaîne de granulation emploi quatre cribles à doubles étages avec vibration par moteur pour la séparation des particules grosses (107AS01/S02/S03.S04). Tout le recyclage est passé au dessus de ces cribles.

L’élévateur primaire alimente les cribles de séparation moyennant le système de jetées et des dérouteurs. Les déclassés de chaque crible de séparation sont écrasés dans l’un des quatre broyeurs à chaînes (107AB01/B02/B03/B04). Les broyeurs à chaînes déchargent sur le convoyeur des fines, lequel a une enveloppe spécialement conçue pour supprimer les poussières.

Le taux de sortie du produit est ajusté pour contrôler la granulation et la quantité de recyclage dans le système. Ceci est fait automatiquement par la réponse d’instrumentation à la charge sur la bascule de recyclage (107AW705) située sur le convoyeur des fines. La sortie de la bascule de recyclage est utilisée pour ajuster la position des lames dans chacun des dérouteurs de recyclage (107AS05/S06/S07/S08).

Etant donné que seulement la quantité des fines appropriée sera crible plus loin, la charge sur les cribles du produit est minimisée, améliorant le rendement et diminuant l’entretien.

Une partie de fines de chaque crible de séparation est mélangée avec une partie du produit qui alimente les quatre cribles de produit (107AH10/H11/H12/H13). Ce système est basé sur le principe qu’une partie du recyclage est formée par le produit de taille adéquate. Ceci est concevable pour le lit du granulateur pour atteindre une fluidité appropriée qui augmente le taux de sortie.

Un élévateur de cribles de produit (107AT06) envoi les solides en provenance des cribles de séparation vers les cribles de produit, lesquels sont quatre cribles a simple étage avec vibration par moteur fonctionnant en parallèle.

Descriptif technique du réseau industriel de communication entre DCS et les Moteur

Introduction

La salle de contrôle et de commande contient un serveur qui présente la partie logiciel du système de supervision; elle contient un logiciel accessible qui fonctionne au temps réel qui permet de commander tout actionneur de l’installation, d’entrer toute consigne nécessaires à la sécurité de fonctionnement et enfin transférer tous ces modifications de programme aux appareils du terrain, grâce à sa liaison directe par un réseau Profibus DP établi entre le serveur et l’armoire de contrôle, qui contient l’alimentation et ses modules d’entrées/sorties de communication posés dans des racks, Le système DeltaV propose également une fonctionnalité de contrôle et un accès inégalé aux informations, à l’échelle de l’entreprise.

Description du Système Numérique de Contrôle Commande DeltaV

Architecture du système DeltaV

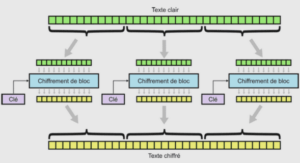

La figure précédente illustre un réseau de contrôle DeltaV qui comporte les éléments suivants :

· Quatre stations de travail DeltaV (une station d’ingénierie et trois stations opérateurs, dont une station est réservée en cas de panne).

· Un réseau de contrôle redondant pour les communications entre les noeuds du système

· Des alimentations électriques

· Deux contrôleurs DeltaV redondants chargés du contrôle local et de la gestion des données et des communications entre le sous-système E/S et les réseaux de contrôle

· Un sous-système E/S par contrôleur pour traiter les informations émises par les appareils de terrain.

· Un identificateur de système.

Equipement du système DeltaV

Le système DeltaV est équipé de panneaux d’interconnexion montés sur rails DIN et de composants conçus pour une installation en armoire. Les panneaux assurent les connexions d’alimentation et de communication. Le sous-système d’E/S et les contrôleurs sont modulaires. Les panneaux DeltaV sont montés sur des rails DIN standard de 35 mm.

Bus local

Le bus local comporte les éléments suivants :

· Un bus d’alimentation interne sur le panneau alimentation/contrôleur

· Des bus situés sur les panneaux Interface E/S associés

· Des câbles de connexion

Le bus local alimente le contrôleur et le sous-système d’E/S et assure la communication entre les cartes. L’alimentation système (12 V c.c.) peut être partagée sur toute la longueur du bus local. Celui-ci ne peut dépasser la longueur de 6,5 m, câbles inclus, comme indiqué dans la Figure.

Alimentation des appareils de terrain

Afin de limiter le câblage, une source d’alimentation est reliée directement au panneau Interface E/S pour alimenter les appareils de terrain connectés à certains types d’E/S. La source d’alimentation peut être un bloc d’alimentation DeltaV ou de la propre source. Certaines cartes d’E/S ne font pas appel à l’alimentation distribuée par le bus pour alimenter les appareils de terrain qui leur sont associés.

Contrôleur DeltaV

Le contrôleur assure le contrôle local et gère les communications entre le soussystème d’E/S et le réseau de contrôle. Il est monté sur l’emplacement droit du panneau 2 voies Alim/contrôleur. Un contrôleur supplémentaire est ajouté pour assurer la redondance du contrôleur.

|

Table des matières

Abréviation

Liste des figures

Avant propos

Introduction

Chapitre 1. Présentation du Groupe Office Chérifien des Phosphates (OCP)

1. Présentation du groupe OCP

2. Pôle chimie Jorf Lasfer

Chapitre 2. Procède de fabrication des engrais DAP

1. Généralité sur les engrais

2. Définition des engrais

1.2 Différentes formes des engrai

2.2 Terminologie et types des engrais

3. Procédé de fabrication des engrais

1.3 Réaction dans le Préneutraliseur

2.3 Granulation

3.3 Sécha

4.3 Classification et broyage

5.3 Refroidissement et Enrobage de produit

6.3 Lavage des gaz et assainissement des équipements

Chapitre 3. Descriptif technique du réseau industriel de communication entre DCS et les Moteurs

1. Introduction

2. Présentation du Système Numérique de Contrôle Commande DeltaV

3. Caractéristiques des différents protocoles de communication

1.3 Introduction

2.3 Protocole Modbus

3.3 Protocole Profibus

4.3 Supports de transmission

4. Profibus DP

1.4 Caractéristique technique

2.4 Protocole

3.4 Liaison RS

4.4 Avantage du Profibus DP

Chapitre 4. La communication entre la salle électrique Moyen tension et DeltaV

1. Généralité

2. Application de liaison RS485 pour un Variateur de Vitesse ABB

Chapitre 5. Standards de maintenance et de contrôle

1. Diagnostic des pannes

2. Plan de maintenance préventive par l’AMDEC

3. Analyse6

Chapitre 6. Leçon ponctuelle sur le réseau profibus

1. Installation du système

2. Configuration et mise en service

3. Contrôle et dépannage

Conclusion

ANNEXES

![]() Télécharger le rapport complet

Télécharger le rapport complet