Télécharger le fichier pdf d’un mémoire de fin d’études

Choix d’une méthode de stockage par chaleur latente

La surfusion, une propriété sous exploitée

La surfusion désigne la capacité d’un matériau à rester à l’état liquide en dessous de sa température de fusion. Elle est généralement perçue comme un inconvénient au développement d’une application puisqu’elle demande un refroidissement à plus basse température pour permettre la libération de la chaleur latente. Une solution envisagée [23] pour atténuer cet inconvénient est de favoriser la solidification du matériau dès que sa température devient inférieure au liquidus (figure 1.2 (a)). Nous avons qualifié ce premier mode de déclenchement de « passif », car la solidification ne dépend que de la température (certes avec un degré de surfusion réduit) mais la chaleur ne peut pas être libérée à la demande. Cependant, cette surfusion pourrait devenir un avantage si un moyen efficace de déclenchement de la cristallisation était développé. La chaleur pourrait alors être libérée à la demande, comme illustré dans la figure 1.2 (b).

Ce second mode de déclenchement permettrait un stockage de chaleur latente de plus longue durée, notamment inter-saisonnier, dans un matériau surfondu [25]. En effet, celui-ci pourrait être laissé à refroidir en surfusion jusqu’à la température ambiante. Une partie de l’énergie serait alors dissipée sous forme de chaleur sensible avec une diminution de la température entre le point de fusion et la température ambiante. La chaleur latente restante pourrait ensuite être conservée pendant une longue durée à température ambiante sans besoin d’isolation. La libération de cette chaleur latente à la demande par un déclenchement de la cristallisation a récemment gagné en intérêt, avec le développement de nombreuses applications. Une partie d’entre elles sont présentées dans la section suivante.

Applications utilisant la rupture de la surfusion

Plusieurs applications intègrent des micro-capsules de MCP dans du mortier, du ciment ou du plâtre, ce qui génère un degré de surfusion important [5, 26]. La surfusion de ces micro-capsules, comme celle de plus grands volumes (Sunamp Ltd [27]) peut être réduite par l’utilisation d’une large gamme d’agents nucléants plus ou moins efficaces [21]. Cette approche n’a toutefois pas été considérée ici, car elle produit une solidification « passive » (figure 1.2 (a)). Nous nous sommes focalisés sur un déclenchement contrôlé de la solidification (figure 1.2 (b)) dont différentes applications sont présentées dans la figure 1.3.

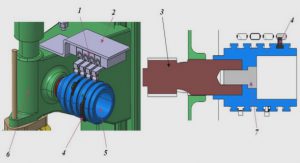

Une première application bien connue est la « chaufferette réutilisable », dans laquelle un disque métallique permet de déclencher l’ensemencement (figure 1.3 (a)). Plus récemment, une autre application (figure 1.3 (b)) avec un plus gros volume a été développée par Desgrosseilliers (Neothermal Energy Storage) [29,31] pour un stockage de chaleur journalier. Des cristaux qui pouvaient être piégés dans des ressorts, étaient libérés par la mise en mouvement de ceux-ci dans le liquide surfondu (zone bleue). Cela provoquait l’ensemencement et la libération de la chaleur latente. D’autres au-teurs ont recherché la conservation à plus long terme de la chaleur issue de panneaux solaires. Dannemand et al. [25] ont conçu un prototype composé de 24 modules de 250 L, qui disposaient d’une chambre d’expansion (visible sur la face avant de la figure 1.3 (c)) pour permettre la dilatation du matériau liquide. HM Radiateurs (H.M. Heizkörper GmbH, figure 1.3 (d)) ont également mis au point un équipement pour la production d’eau chaude sanitaire. Le matériau peut alors rester surfondu jusqu’à ce que sa température devienne inférieure à une valeur fixée, ce qui provoque le déclenchement de la cristallisation. Différentes caractéristiques de ces applications sont résumées dans le tableau 1.1.

La surfusion

Origine du phénomène de surfusion

Le phénomène de surfusion définit un état métastable dans lequel le matériau peut rester liquide en dessous de son point de fusion. Il s’agit d’un processus stochastique, puisqu’un même échantillon ne cristallise pas toujours à la même température [34]. La répétition d’essais de solidification spontanée au refroidissement permet cependant de modéliser une loi de probabilité de ce phénomène. Nous obtenons alors une température probable de cristallisation TC . Cette surfusion se quantifie grâce au degré de surfusion ¢T qui peut atteindre plusieurs dizaines de degrés sous certaines conditions. Cette valeur se calcule grâce à l’équation 2.1 ¢T ˘ TF ¡TC (2.1) avec TF et TC respectivement les températures de fusion et de cristallisation (°C).

Dans la littérature, plusieurs méthodes existent pour déterminer les températures de fusion et de cristallisation. Dans notre étude réalisée avec différents équipements de calorimétrie, nous avons choisi de considérer pour les corps purs, la température marquant le début du processus (onset en anglais) de fusion ou cristallisation. Pour les espèces en solution, la température de fusion est mesurée par une autre méthode basée sur les travaux de Clausse et al. [35]. En effet, ces matériaux ont souvent un pic endothermique plus évasé, qui rend plus difficile la détermination de l’onset. Il convient alors de calculer la température de fusion grâce à plusieurs essais menés à des vitesses de chauffe différentes [36].

La surfusion, ou sursaturation, s’explique souvent par un arrangement cristallin non périodique qui limite sa propagation à longue distance et empêche la cristallisa-tion du matériau à l’échelle macroscopique. Un exemple est donné dans la figure 2.1 pour une solution d’acétate de sodium trihydraté (AST), observée au Microscope Électronique à Balayage (MEB) par Machida et al. [37]. La figure 2.1 (a) présente un échantillon cristallisé d’AST composé de groupes de cristaux ordonnés de faible taille (10-20 nm de diamètre) à l’intérieur d’agrégats plus gros, jusqu’à 100-200 nm. Les figures 2.1 (b) à (d) correspondent aux répliques, sur des substrats de carbone, d’échantillons vitrifiés après avoir été maintenus en état de surfusion à différentes températures (20 ; 0 et -10 °C). Lorsque les échantillons sont restés en surfusion à une température de 20 °C (¢T = 38 °C, figure 2.1 (b)) ou même de 0 °C (¢T = 58 °C, figure 2.1 (c)), ils ne présentent pas d’agrégats. Il faut attendre un refroidissement jusqu’à -10 °C (¢T = 68 °C, figure 2.1 (d)) pour que la matière commence à s’organiser en agrégats (100-200 nm). Dans un matériau surfondu, les auteurs déduisent alors que ces agrégats ne sont pas capables de se réorganiser, ou que leur réorganisation est extrêmement lente. La lenteur de cette réorganisation dépend souvent de plusieurs facteurs.

Les paramètres pouvant influencer ce phénomène

Influence du volume de matériau à changement de phase

La taille de l’échantillon a un impact non négligeable sur la surfusion du matériau. Ainsi, Adachi et al. [38] observent une augmentation du degré de surfusion de l’érythritol de 48 à 78 °C lorsque le volume de l’échantillon est réduit de 16 cm3 à 0,025 cm3. Le type de cristallisation évolue aussi suite à cette réduction. La cristallisation se produit spon-tanément de manière hétérogène à grande échelle, avec l’apparition de la nucléation d’un solide à partir de surfaces (impuretés, parois du récipient). Lorsque la dimension de l’échantillon est plus faible, la nucléation apparaît de manière homogène dans le volume. Cette cristallisation spontanée homogène sera moins probable, et deman-dera une température plus faible pour apparaître. La réduction du volume limite, de ce fait, le nombre d’impuretés présentes, donc le nombre de sites de germination éventuels, ce qui est défavorable à l’apparition du solide. Un phénomène identique est observé pour les métaux, où le degré de surfusion augmente d’un facteur 3 lorsque le volume diminue de l’échelle du mm3 au &m3 [39]. Dumas [40] a évalué la surfusion de nombreux polymères, et constate par exemple pour le benzène un changement de surfusion de 19,5 °C à 71,5 °C lorsqu’il diminue le volume de 1 cm3 à quelques &m3.

Le phénomène inverse est aussi vérifié, puisque la solidification est facilitée lorsque les dimensions du récipient sont augmentées. Dannemand et al. [41] ont ainsi mesuré la probabilité de solidification spontanée d’un volume de 250 L d’acétate de sodium trihydraté répartis entre 10 réservoirs en acier. Après une chauffe et une fusion du MCP à 87 °C, chaque réservoir est refroidi jusqu’à la température souhaitée et laissé en surfusion pendant 3 jours puis solidifié. Les auteurs répètent alors ce cycle entre cinq et sept fois pour chaque récipient. Ils constatent alors qu’un grand volume présente un risque de cristallisation spontanée au cours des 3 jours. Ainsi, 58% des essais présentent une solidification spontanée après 3 jours passés à une température de 13 °C (¢T = 45 °C). Par ailleurs, lorsque la la température est augmentée jusqu’à 35 °C (¢T = 23 °C), 73 % des récipients restent surfondus.

L’utilisation d’un volume unique de plusieurs dizaines de litres doit ainsi être évitée dans le développement d’applications qui recherchent un stockage à plus long terme. En effet, un tel volume présente de nombreux sites de germination, ce qui facilite la cristallisation et risque de libérer la totalité de l’énergie stockée dès que celle-ci est amorcée. Il devient alors nécessaire de compartimenter ce stockage. Les meilleures solutions dans ce domaine restent les procédés d’encapsulation ou d’émulsions. Le matériau est divisé en portions microscopiques, où la surface est augmentée et les échanges améliorés, comme étudié par Günther et al. [42]. Chaque capsule dispose alors d’un nombre réduit d’impuretés, ce qui limite la solidification et accentue le degré de surfusion.

Lorsque la masse de matériau est suffisamment faible, un nouveau phénomène peut apparaître, notamment lors de cycles thermiques imposés. En raison du faible nombre d’impuretés, la cristallisation n’est pas possible à moins d’une grande sur-fusion, donc une diminution de la température. Cependant, cette température plus basse de l’échantillon augmente aussi sa viscosité, jusqu’à générer un solide amorphe.

Il faut alors attendre que le matériau soit à nouveau chauffé pour permettre la libéra-tion de l’énergie stockée, un phénomène que l’on retrouve sous le nom de cristallisa-tion froide. Nakano et al. [43] montrent ainsi qu’une masse de 4,5 g d’érythritol peut cristalliser lors du refroidissement (1 °C.min-1), à environ 24 °C. Une masse de 3,5 g, quant à elle, demeure surfondue lors du refroidissement jusqu’à -50 °C et ne cristallise qu’à la remontée en température qui suit, autour de -14 °C.

Influence de l’état de surface des parois

L’état des surfaces qui entourent le MCP joue également un rôle sur son degré de surfusion. Schülli et al. [44] ont ainsi montré que la structure cristalline du conteneur avait une influence directe sur la surfusion du liquide à proximité des parois. La rugosité est également importante, comme le constatent Faucheux et al. [45] où une surface d’aluminium finement travaillée permet d’augmenter la surfusion de l’eau. Sakurai et al. [46] vérifient aussi de tels résultats pour une plaque d’argent plongée dans une solution d’acétate de sodium trihydraté. Une plus faible rugosité augmentait en effet le temps pendant lequel le matériau pouvait demeurer surfondu, comme illustré par la figure 2.2.

Le matériau pouvait ainsi rester surfondu 170 h pour une rugosité d’environ 0,06 &m, alors qu’il cristallisait après 20h lorsque la rugosité atteignait 2 &m. De fait, ces résultats montrent qu’il est possible d’augmenter la surfusion par la diminution de la taille des rugosités présentes sur d’éventuelles parois. Une cavité de grande taille pourrait piéger des cristaux lors de la fusion du matériau, qui pourraient ensuite être relâchés dans le liquide surfondu pour initier la cristallisation [33].

Influence de l’histoire thermique

L’historique thermique d’un matériau peut avoir un impact sur la surfusion. Ainsi, Wada et al. [47, 48] ont étudié l’impact de la température, de la concentration en sel et du temps de maintien sur la probabilité de solidification de l’acétate de sodium trihydraté (AST). Ils constatent qu’une température de chauffe plus élevée réduirait la probabilité de cristalliser le matériau par la suite et faciliterait sa surfusion. Ainsi, sa probabilité de solidification devient nulle (maintien de la surfusion) après qu’il ait été chauffé à une température supérieure à 80 °C.

Le temps passé à une température élevée favorise aussi la surfusion, dès lors que la solidification spontanée n’apparaissait plus après un maintien pendant une dizaine d’heures à 83 °C. Cela pourrait être dû à une diminution du nombre d’agrégats d’AST capable de favoriser la cristallisation au refroidissement (passivation), une hypothèse soutenue par Johansen et al. [49]. Un phénomène similaire a été observé sur les acides gras par Noël et al. [50] avec le réarrangement moléculaire du matériau dans une forme différente à partir d’une certaine température de chauffe, ce qui le rend moins favorable à l’apparition d’une solidification par la suite.

L’influence d’un temps préliminaire passé sous forme solide à 20 °C a aussi été analysée par Wada [48]. Il est ainsi possible d’assurer la surfusion d’un échantillon d’AST laissé 0,5 heures à 20 °C, en le chauffant à 80 °C. Si le temps passé à 20 °C est augmenté jusqu’à 96 heures, il faut alors le chauffer jusqu’à 93 °C pour garantir sa surfusion, puis cette température reste constante même si le temps est allongé jusqu’à 500 heures. De plus, lorsqu’on diminue la température du matériau solide jusqu’à -20 °C et qu’on la maintient pendant 96 heures, il suffit de le réchauffer jusqu’à 83 °C pour le mettre dans un état de surfusion stable. Un temps de maintien ou une température plus basse nécessitera de moins chauffer le matériau pour le garder surfondu ensuite. Nous pourrions alors supposer qu’un temps plus long passé sous forme solide et à surfusion plus faible augmenterait le nombre de sites de germination. Il pourrait alors être plus facile de déclencher la solidification d’un échantillon resté au moins 96 heures à 20 °C.

Influence de la vitesse de refroidissement

Un autre paramètre déterminant est la vitesse de refroidissement. En effet, la surfusion peut être considérée comme un retard à la cristallisation [51] donc un refroidissement plus lent laisse plus de temps au matériau pour se réorganiser. Cette vitesse au cours du refroidissement est exprimée par l’équation 2.2 : Tf i nal e ¡Ti ni t i al e R ˘ t f i nal ¡ ti ni t i al (2.2) avec Ti ni t i al e et Tf i nal e les températures respectivement à l’instant initial et final du refroidissement. Certaines études comme celle de Zhang et al. [52] sur un octadécane (C18H38) montrent une diminution de la surfusion lorsque le matériau est refroidi plus lentement. Mollova et al. [53] ont mené d’autres essais sur le polyamide 11. Les auteurs observent que sa surfusion est multipliée par un facteur 6 (de 15 °C à 90 °C) lorsque la vitesse de refroidissement est augmentée de 0.01 °C.s-1 à 300 °C.s-1, comme illustré par la figure 2.3. Pour obtenir des vitesses de refroidissement supérieures à 20 °C.min-1, la méthode de FSC (de l’anglais Fast Scanning Chip Calorimetry) a été utilisée plutôt que la DSC (pour Differential Scanning Calorimetry ou calorimétrie différentielle à balayage) dont le système a été optimisé pour permettre l’application de vitesses de refroidissement plus importantes [54].

Motivations du choix de l’acétate de sodium trihydraté

Pour répondre aux objectifs de cette thèse, il a été recherché un matériau qui représentait le meilleur candidat pour un stockage à plus ou moins long-terme (d’un jour à plusieurs mois) sous forme surfondue. Le matériau doit avoir une température de fusion supérieure à la température ambiante de son environnement, afin de garan-tir qu’il soit surfondu au moment où la libération d’énergie latente serait souhaitée. La température de fusion devra donc dépasser la température ambiante (entre 15 et 25 °C) et le degré de surfusion doit être tel que la température de solidification soit inférieure à cette même température ambiante. Le matériau devra aussi avoir une chaleur latente élevée, généralement supérieure à 150 J.g-1, afin de rendre le processus attractif. Parmi les matériaux qui répondaient à ces critères, l’acétate de sodium trihydraté (AST) a été choisi. Ce sel hydraté est un bon candidat au stockage d’énergie latente à long terme, notamment grâce à ses propriétés thermiques, qui ont été précisées ci-dessous. De plus, ce matériau n’est pas toxique et est souvent utilisé comme additif alimentaire. Puisqu’il représente un déchet de l’industrie qui utilise l’acétate anhydride pour la synthèse organique, il est donc disponible en grande quan-tité et à faible coût [88]. Ainsi l’utilisation de l’AST a déjà pu trouver des applications (cf. section 1.2.2) comme par exemple le développement de « chaufferettes réutilisa-bles » [33, 89] mais aussi à plus grande échelle le stockage d’eau chaude provenant de panneaux solaires [90–92]. C’est pourquoi plusieurs solutions pour répondre aux in-convénients qu’il peut présenter ont déjà été testées dans la littérature. Les moyens de déclenchement de la solidification ont été étudiés, que ce soit en utilisant des agents nucléants, un ensemencement ou des moyens électriques voire mécaniques [21]. Des études approfondies des propriétés de l’AST ont été réalisées en détail par de nombreux auteurs, ce qui nous donne de nombreux points de comparaison pour évaluer les performances de notre échantillon. Ces sels hydratés peuvent corroder les métaux, dont l’impact a été quantifié à la fin de ce chapitre. De même, des moyens d’atténuation du vieillissement ont déjà été évalués par de nombreux auteurs, en ajoutant de l’eau [66] ou des agents texturants [73, 93]. Cela peut nous amener à avoir des éléments de comparaison intéressants. La suite de ce chapitre se focalisera donc sur les résultats obtenus pour ce matériau.

Son diagramme de phase

Cet acétate de sodium trihydraté (CH3COONa.3H2O) fait partie des sels hydratés. Il a une composition, dans sa forme stable, de w AS ˘ 0,603, soit 60,3 % massique d’acétate de sodium (CH3COONa) et 39,7 % massique d’eau (H2O). Ses propriétés, comme la température de fusion et de cristallisation, sont fortement dépendantes de sa concentration en eau, comme illustré dans la figure 2.6.

Ainsi, à partir de cette concentration brute (w AS ˘ 0,603), le matériau va fondre à la température données par les courbes vertes et violettes, basées sur les données de Green [95] et de Sidgwick [96]. Ma et al. [97] ont proposé une approximation par un polynôme de degré 3 (équation 3.2) de cette courbe, qui s’applique à une concentration w AS comprise entre 0,233 et 0,58.

Tliquidus(w AS ) ˘ ¡244, 30 ¯1459, 94 £w AS ¡2411, 95 £w2AS ¯1368, 44 £w3AS (2.4)

La température de fusion a ensuite été considérée constante à 58 °C pour w AS 2 [0,58 ; 0,603].

Ses propriétés de stockage thermique

Afin de permettre un bon stockage thermique, le premier point clé est le choix d’une température de fusion TF adaptée. Ce sera en effet la température à laquelle s’effectueront les échanges. Celle de l’acétate de sodium trihydraté brut (58 °C) con-vient pour de nombreuses applications, que ce soit dans le bâtiment (fourniture d’eau chaude sanitaire ou chauffage de bâtiment, déjà présentées dans la section 1.2.2) ou dans l’automobile (augmentation de la température du moteur au démarrage pour améliorer la combustion [12]). Lorsque la concentration est plus importante en eau, la température de fusion correspond au liquidus (courbe verte).

Une autre propriété importante est l’enthalpie de changement d’état L, qui s’expri-me en J.kg-1 et représente l’énergie libérée lors du changement d’état. Elle doit donc être la plus élevée possible pour garantir un stockage performant. Pour notre matériau, elle est évaluée entre 226 [68] et 264 J.g-1 [57]. Elle est ainsi l’une des valeurs les plus importantes parmi celles des matériaux surfondus à température ambiante présentées dans le tableau 2.1. Cette chaleur latente dépend largement de la concentration du matériau et peut être exprimée par l’équation 2.5 [98], valide pour une fraction massique w AS entre 0,453 et 0,603 avec un intervalle de confiance de § 5 %. L ˘ ¡4, 62 £105 ¯1, 18 £106 £ w AS (2.5)

La masse volumique du matériau solide est d’environ 1,45 g.cm-3 entre 10 et 40 °C et celle du liquide est située entre 1,25 et 1,3 g.cm-3 à une température comprise entre 60 et 90 °C d’après les mesures de Inaba et de Lane [68, 99]. Cette valeur dépend aussi de la concentration d’après Dannemand et al. [100] et l’équation 2.6 présente son évolution pour un surplus d’eau (0,52 < wS A < 0,58) et la température T comprise ‰liquide (surfondu) ˘ ¡7, 581 £T ¡4, 6340 £10¡3 £ w AS ¯1, 5218 (2.6)

Il serait possible que les auteurs n’aient pas réussi à maintenir le matériau brut (wS A ˘ 0,603) en surfusion, ce qui expliquerait l’absence de valeur à plus haute con-centration d’acétate de sodium. Cela serait alors un argument supplémentaire à la nécessité d’un ajout d’eau pour favoriser la surfusion. Pour une application, l’objectif est de stocker le maximum d’énergie dans un volume donné. Ainsi, en prenant le paramètre le plus dimensionnant (‰=1250 kg.m-3 et L=226 J.g-1), notre matériau serait capable de stocker une chaleur latente volumique d’au moins 282,5 MJ.m-3.

La chaleur spécifique CP est d’environ 3 J.g-1.K-1 dans le liquide, et de 2,1 J.g-1.K-1 dans le solide, d’après les mesures d’Araki et al. [98]. Cette propriété est par ailleurs dépendante de la température et de la concentration, comme illustré dans les fig-ures 2.7 et 2.8.

|

Table des matières

Liste des abréviations

1 Introduction et contexte

1.1 Le stockage de la chaleur

1.1.1 Le besoin d’un stockage de la chaleur

1.1.2 Les différentes méthodes de stockage de la chaleur

1.2 Choix d’une méthode de stockage par chaleur latente

1.2.1 La surfusion, une propriété sous exploitée

1.2.2 Applications utilisant la rupture de la surfusion

1.3 Plan de la thèse

2 Cristallisation d’un matériau à changement de phase surfondu

2.1 La surfusion

2.1.1 Origine du phénomène de surfusion

2.1.2 Les paramètres pouvant influencer ce phénomène

2.2 Les matériaux à changement de phase (MCP)

2.2.1 Les différentes classes de MCP capables d’être en surfusion

2.2.2 Motivations du choix de l’acétate de sodium trihydraté

2.3 Déclenchement de la cristallisation

2.3.1 Théorie de la germination

2.3.2 Solidification par contact d’une surface avec le liquide surfondu

2.3.3 Déclenchement électrique

2.3.4 Déclenchement grâce à un moyen mécanique (choc, ultrasons)

2.3.5 Méthodes de suivi du changement de phase

2.4 Vieillissement de l’acétate de sodium trihydraté

2.4.1 Les différents modes de vieillissement

2.4.2 Vieillissement par cycles thermiques

2.4.3 Vieillissement en surfusion

2.5 Problématique de la thèse

3 Analyse calorimétrique de l’acétate de sodium trihydraté

3.1 L’étude calorimétrique à différentes échelles

3.1.1 De la dizaine de milligrammes

3.1.2 Vers un volume intermédiaire (10 g)

3.1.3 Jusqu’à un volume plus important (300 g)

3.2 Comparaison avec les mesures de l’état de l’art

3.2.1 Mesure de la chaleur spécifique

3.2.2 Mesure de la chaleur latente de fusion

3.3 Le maintien en surfusion jusqu’à la solidification

3.3.1 La plage de surfusion du matériau

3.3.2 Le cas particulier de la cristallisation froide

3.4 Influence d’une concentration plus forte en eau

3.4.1 Détermination de la concentration en eau du matériau brut

3.4.2 Impact d’une concentration en eau différente

3.5 Conclusion sur la mesure des propriétés du matériau

4 Mise au point d’un banc expérimental

4.1 Choix de la méthode de déclenchement

4.2 Choix des tubes pour l’analyse de l’effet d’échelle

4.3 Calibration des ultrasons à différentes échelles

4.4 Une alternative au thermocouple : l’opacification

4.5 Mesure de la vitesse de croissance par caméra

4.6 Présentation générale du montage

4.7 Conclusion sur le montage du banc expérimental

5 Durée de solidification déclenchée par ensemencement

5.1 Définition de la démarche expérimentale

5.1.1 Remplissage du tube d’AST et ajout d’un surplus d’eau

5.1.2 Déclenchement de la solidification

5.1.3 Mesure de la concentration a posteriori

5.2 Durée de solidification mesurée par thermocouple

5.2.1 Calcul de la durée de solidification théorique

5.2.2 Propriétés thermophysiques du matériau

5.2.3 Durée expérimentale du plateau de solidification

5.2.4 Confrontation entre mesures et prédictions théoriques

5.3 Corrélation avec la mesure externe faite par laser

5.4 Conclusion sur la mesure de durée de solidification

6 Libération par ultrasons de la chaleur latente stockée

6.1 Description de la démarche expérimentale

6.1.1 Premiers essais dédiés au choix de la température de chauffe

6.1.2 Étude du déclenchement avec un plan d’expérience

6.1.3 Compensation de l’élévation de température due aux US

6.1.4 Possible limitation d’une ségrégation par ultrasons

6.2 Analyse des résultats du plan d’expérience

6.2.1 Nombre d’impulsions nécessaires à la cristallisation

6.2.2 Origine de la cristallisation : positions d’apparition du cristal

6.2.3 Mesure du temps d’induction

6.2.4 Détermination de l’énergie nécessaire à la cristallisation

6.2.5 Mesure de la vitesse de croissance du front solide

6.2.6 Synthèse de l’impact des différents facteurs

6.3 Conclusion sur le déclenchement de la cristallisation

7 Étude du vieillissement par cycles thermiques

7.1 Méthode d’étude du vieillissement

7.1.1 Préparation des échantillons macroencapsulés

7.1.2 Aspect visuel préalable aux essais de vieillissement

7.1.3 Choix d’une méthode de vieillissement par cycles thermiques

7.2 Vieillissement d’échantillons de deux compositions

7.2.1 Vieillissement d’échantillons bruts (AST60%)

7.2.2 Effet d’un ajout d’eau sur le vieillissement

7.2.3 Discussion sur l’origine du vieillissement : Aspect visuel final

7.3 Conclusion sur le vieillissement de l’AST

8 Conclusion générale et Perspectives

8.1 Conclusion

8.2 Perspectives

A Masse des échantillons utilisés

B Calibration de la sonde à ultrasons sur des matériaux autres que l’eau

C Taille des défauts dans les tubes

D Liens entre les facteurs sur la cristallisation par ultrasons

E Durée de solidification sous d’ultrasons

Résumés (Français/English)

Télécharger le rapport complet