Contribution et amélioration du rendement du séparateur

Historique et description de la SIOF

La Société Industrielle Oléicole de Fès (SIOF) est une société anonyme à vocation agroalimentaire, plus précisément dans les domaines de l’extraction, le raffinage et le conditionnement des huiles alimentaires et conserve des olives. Crée en 1961 sous forme d’une Société à Responsabilité Limitée (S.A.R.L), la SIOF est une réalisation familiale qui n’a pas cessé de développer ses moyens, de diversifier et d’améliorer la qualité de ses produits. Au départ l’activité initiale de la société était simplement la pression des olives, l’extraction de l’huile de grignon et la conserve des olives. En 1966, SIOF a pu installer une raffinerie d’huile de table avec une capacité de 1200 tonnes par an.

En 1972, la société a intégré dans ses activités une usine de fabrication des emballages en plastique et un nouvel atelier pour les matériaux nécessaire au remplissage, capsulage et étiquetage des bouteilles (½ Litre, 1Litre, 2Litres, 5Litres). En 1977, et grâce à cette nouvelle installation, la société est devenue un complexe important pour le capsulage et l’étiquetage des produits. En 1978, le produit de la SIOF s’est étendu dans tout le royaume grâce au lancement de la première compagne publicitaire, l’ouverture des dépôts aux différentes régions du Royaume, le recrutement des représentants et surtout l’installation d’un nouveau système de décirage (élimination des cires) avec deux matériaux de remplissage. Tout cela a permis à la société de devenir plus proche au consommateur surtout avec ses différents produits de haute qualité. En 1980, et afin d’augmenter sa production, l’entreprise a réalisé une installation de raffinage d’une capacité de 30000 tonnes par an. A partir de 1985, elle s’est transformée en une société anonyme S.A avec un capital de 52 millions de dirhams dont les actions sont reparties entre la famille LAHBABI. En 1993, l’entreprise a mis en place une raffinerie d’huile brute à base de soja. En 2002-2003, la société a installé deux chaines de production pour le conditionnement des huiles en format 0,5L, 1L, 2L et 5L. Dans le souci de vouloir être continuellement dans la course des nouvelles techniques, SIOF choisit rigoureusement ses moyens humains et matériels et pousse toujours plus loin à l’innovation et la qualité de ses produits.

Mode de fonctionnement

Dans la raffinerie de la SIOF il y a 4 types de centrifugeuses. Mais notre étude porte spécialement sur le séparateur spécial avec bol à paroi pleine dont la référence est RTA 45-01-074. C’est une centrifugeuse à turbine double, qui est utilisée pour séparer des mélanges constitués par un liquide (huile) et des matières pâteuses grâce à des forces centrifuges extrêmement élevées. Lorsqu’elles sont soumises à de telles forces, les particules les plus denses se trouvent plaquées contre la paroi du bol en rotation, alors que les phases liquides, moins denses, forment des couches internes concentriques. La turbine permet de refouler les composants séparés, immobile dans le liquide en rotation avec le bol, et de transformer l’énergie de rotation de ce liquide en pression. Grâce à cette pression, les composants séparés sont refoulés hors de bol de la manière suivante : – Le composant léger (huile) est refoulé par la turbine inférieure E à une pression allant jusqu’à 3 bars. – Le composant lourd (matières pâteuses, par. ex : eau de lavage ou savon liquide) est refoulé sous pression hors du bol par la turbine supérieure D.il sort librement par le tuyau du bras de sortie inférieur.

Historique et domaines d’application

L’AMDEC a été créée aux États-Unis par la société Mc DONNELL Douglas en 1966. Elle consistait à dresser la liste des composants d’un produit et à cumuler des informations sur les modes de défaillance, leur fréquence et leurs conséquences. La méthode a été mise au point par la NASA et le secteur de l’armement sous le nom de FMEA pour évaluer l’efficacité d’un système. Dans un contexte spécifique, cette méthode est un outil de fiabilité. Elle est utilisée pour les systèmes où l’on doit respecter des objectifs de fiabilité et de sécurité. À la fin des années soixante- dix, la méthode fut largement adoptée par Toyota, Nissan, Ford, BMW, Peugeot, Volvo, Chrysler et d’autres grands constructeurs d’automobiles. La méthode a fait ses preuves dans les industries suivantes : spatiale, armement, mécanique, électronique, électrotechnique, automobile, nucléaire, aéronautique, chimie, informatique et plus récemment, on commence à s’y intéresser dans les services.

Dans le domaine de l’informatique la méthode d’Analyse des Effets des Erreurs Logiciel (AEEL) a été développée. Cette approche consiste en une transcription de l’AMDEC dans un environnement de logiciels. Aujourd’hui, dans un contexte plus large comme celui de la qualité totale, la prévention n’est pas limitée à la fabrication. Il est maintenant possible d’anticiper les problèmes dans tous les systèmes du processus d’affaires et de rechercher à priori des solutions préventives. C’est pourquoi l’application de l’AMDEC dans les différents systèmes du processus d’affaires est très utile souvent même indispensable. Cette méthode est donc considérée comme un outil de la qualité totale.

|

Table des matières

Remerciements

Dédicaces(1)

Dédicaces(2)

La liste des figures

La liste des tableaux

Introduction générale

Premier chapitre : Généralités

I.Etablissement d’accueil

I.1. Historique et description de la SIOF

I.2. Carte d’identification

I.3. Les produits de la SIOF

I.4. L’organigramme de la société

I.5. Processus de production

I.5.1. Raffinage

Description des étapes de raffinage

Schéma synoptique du raffinage d’huile

I.5.2. Conditionnement

Description des lignes

Description des étapes du conditionnement

Schéma synoptique d’une ligne de conditionnement

II.Description de la centrifugeuse (séparateur

II.1. Domaines d’application

II.2. Centrifugation et décantation

II.2.1. Clarificateurs et séparateurs : centrifugeuse à axe vertical

II.2.2. Décanteur: centrifugeuse à axe horizontale

II.3. Lieu d’utilisation du séparateur dans la SIOF

II.4. Mode de fonctionnement

II.5. Coté mécanique de la machine

II.6. Les différentes coupes du séparateur

Deuxième chapitre Problématique

I.Etude AMDEC

I.1. Historique et domaines d’application

I.2. Types d’AMDEC et définitions

I.2.1. Les types

III.2.2. Définitions d’un mode de défaillance, d’une cause de défaillance et de l’effet de cette défaillance

I.2.3. Deux aspects de la méthode

I.3. Evaluation AMDEC

I.4. Les différentes actions de l’AMDEC

I.5. Les étapes de la méthode

II.Etude AMDEC du séparateur

II.1. Le groupe de travail

II.2. Analyse fonctionnelle

II.3. L’étude qualitative: causes-modes-effets de défaillance

II.4. La hiérarchisation par criticité

Troisième chapitre: Contribution et amélioration du rendement du séparateur

I.Diagramme ISHIKAWA

I.1. Définition

I.2. Application de la méthode

II.Le taux de rendement synthétique

II.1. Définition, objectifs

II.2. Méthode de calcul

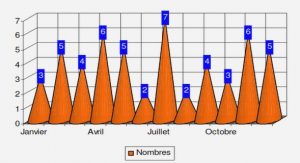

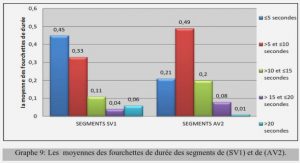

II.3. Application de la méthode sur séparateur

Problème

Calculs

III. La prise d’actions préventives

Quatrième chapitre: La mise en oeuvre de la méthode 5S

I.Introduction

II.Définition des 5S

III. Les origines des 5S

Les étapes de 5S

QQOQCPC

La concrétisation des 5S

Travaux effectues

![]() Télécharger le rapport complet

Télécharger le rapport complet