Date de la création de By Pass

Les études nécessaires à la réalisation des travaux ont été déjà commencé en 2000, mais les travaux de construction d’un nouveau Boulevard a débuté en Septembre 2003 et a été inauguré en Décembre 2006. L’exécution des travaux a duré environ 40 mois. Sa durée de vie est estimée à 15 ans. Le maître de l’ouvrage était le Ministère des travaux publics, des transports et de la Météorologie et le maître d’ouvrage délégué était le Bureau des Projets de Promotion et D’aménagement des Régions (B.P.P.A.R.). Le bureau chargé de contrôle du projet était le Construction Project Consultant ou CPC et l’entreprise titulaire des travaux était le DAIHO Corporation. Le laboratoire titulaire était le L.N.T.P.B.

La chaussée

La chaussée est revêtue à deux voies et sa largeur est de 7 m sur tout l’itinéraire du Boulevard de Tokyo de la RN 7. Les matériaux pour les corps de remblai et celle de la couche de forme proviennent des différents lieux d’emprunt situés aux environs du tracé du Boulevard de Tokyo. Le volume total du remblai utilisé pendant sa constructionn est estimé à 974 000 m3 environ.

i- Couche de fondation : La couche de fondation est la couche au dessus de la couche de forme. Elle constitue l’une des assises du corps de la chaussée. Donc, elle doit être réalisée avec un matériau de très grande portance. Pour le cas du Boulevard de Tokyo, le matériau utilisé pour la couche de fondation est le Tout Venant de Concassage (TVC) 0/40.

ii- Couche de base : La couche de base est la couche qui supporte la couche de roulement. Elle reçoit, donc, les sollicitations venant du trafic. Les matériaux utilisés pour la couche de base peuvent varier selon le type du trafic et ainsi que l’épaisseur de la couche mise en oeuvre. Pour le Boulevard de Tokyo, le matériau utilisé est uniquement du TVC 0/31,5. Les matériaux utilisés pour la couche de fondation et la couche de base sont en provenance du gisement rocheux situé dans le Fonkotany Mendrikolovana de la Commune Rurale d’Alasora et de la Commune de Maharidaza sur la RN 2. L’épaisseur de la couche de base et de la couche de fondation est respectivement de 20 cm.

iii- Couche d’imprégnation : La couche d’imprégnation est une couche réalisée sur une nouvelle couche de base non traitée avec du liant hydrocarbonés. Son rôle est de protéger et d’imbiber (ou imprégner) la nouvelle couche de base avec une solution de bitume afin que celle-ci puisse recevoir la couche de roulement. Elle assure aussi l’adhérence entre la couche de base et la couche de revêtement en EDC. La couche d’imprégnation utilisée est le cut-back 0/1, fabriquée avec du bitume de classe 50/70 pour un dosage de 1,2 Kg/m2.

iv- Couche de roulement : La couche de roulement est de type structurante c’est à dire que la couche est faite avec de l’Enrobé Dense à Chaud (EDC) 0/14. L’EDC est un mélange de granulats chauds avec du bitume chaud. L’opération se fait dans une centrale d’enrobage et la température de mise en oeuvre de cet EDC est de l’ordre de 125°C. Les matériaux utilisés pour les enrobés sont des granulats 0/14 et du liant bitumineux dont le bitume résiduel est de la classe 50/70. L’épaisseur de la couche de roulement est de 5 cm

Rupture circulaire (avec ou sans fissuration)

Ce type de rupture est le cas du PK10+700. C’est le cas le plus fréquent dans le domaine routier en raison de la géométrie habituelle du remblai. Contrairement à la rupture par poinçonnement, seulement une partie de remblai est enfoncée dans le sol support. Cet enfoncement est la conséquence d’un déplacement d’une partie du remblai et du sol de fondation le long d’une surface de rupture. Puisque le remblai se repose sur une couche d’argile molle presque profonde et l’argile est très sensible à la compression et au tassement, il entraîne des déformations importantes de la chaussée en dessus, en profil en long et surtout en travers. L’affaissement d’un talus sur un matériau cohérent est généralement précédé par la formation des fissures de traction et c’est le cas observé au PK 10+700 ;

Mise en place du géotextile

Le géotextile est un produit textile en polymère (synthétique), pouvant être non tissé, tricoté ou tissé. Il est utilisé en contact direct avec le sol et/ou autres matériaux pour les applications géotechniques et de génie civil. Le géotextile, placé à la surface du fond de remblai, est utilisé pour freiner voire même pour empêcher l’apparition du glissement en arc dû à la charge du remblai. En général, le géotextile doté d’une résistance à la traction élevée sera sélectionné pour le terrain à faible résistance, comme dans notre cas. La sélection portera sur un géotextile ayant une résistance à la traction nécessaire afin d’assurer la force portante du terrain. Le géotextile joue le rôle d’une sous-couche anti-contaminante. Il prévient alors la contamination entre l’argile compressible (au dessous) et le remblai (au dessus) c’est à dire qu’il évite l’interpénétration des éléments de l’un à l’autre. En résumant, le géotextile a les rôles suivants :

-protéger le talus ;

-absorber la contrainte verticale présent dans le sol ;

-éviter la contamination entre deux matériaux de granulométrie différents. Il empêche donc la pollution du remblai par l’argile.

Ici, le géotextile joue le rôle de filtre c’est à dire qu’il laisse passer l’eau en retenant les particules fines nuisibles à la construction. C’est un produit perméable.

Stabilité à la rupture circulaire ou glissement (méthode de Taylor et méthode de Bishop)

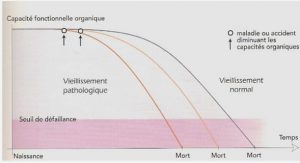

Lorsque l’équilibre d’une masse de sol située à l’aplomb d’un talus se trouve rompu, on dit qu’il y a glissement. Cette rupture d’équilibre implique un déplacement, vers le bas et vers l’extérieur, de la masse de sol intéressée. Normalement, les glissements sont provoqués, pour un remblai routier, par sapement du pied de talus. Il arrive que les glissements sont dus, soit, à un remaniement progressif du sol en prenant naissance à partir des fissures capillaires qui divisent le sol en fragment anguleux ; soit dus à une augmentation de pression de l’eau interstitielle à l’intérieur de quelques couches présentant une perméabilité exceptionnelle. En raison de l’extrême diversité des facteurs et des phénomènes qui peuvent entraîner des glissements, les conditions de stabilité de talus défient en général l’analyse théorique. Pour ce calcul de stabilité en rupture circulaire, nous allons adopter la méthode de Bishop c’est à dire la méthode des tranches, qui prend compte les différents matériaux (matériaux pour sol de fondation ou pour remblai) et leurs caractéristiques variés.

|

Table des matières

INTRODUCTION GENERALE

PARTIE I : GENERALITES SUR LE PROJET DE REFECTION DU BOULEVARD DE TOKYO AU PK 10+700

Chapitre I : ONTEXTE ET HISTORIQUE DU BOULEVARD DE TOKYO « BY PASS »

I-1 CONTEXTE

I-2 HISTORIQUE

I.2.1 Date de la création de By Pass

I.2.2 But de sa création

I.2.3 Zones d’influence

I-3 ENVIRONNEMENT IMMEDIAT DU BOULEVARD DE TOKYO

I.3.1 Environnement topographique

I.3.2 Environnement hydrologique et hydrogéologique

I.3.3 Environnement biologique

I-4 LES CARACTERISTIQUES GEOMETRIQUE DU BOULEVARD DE TOKYO OU « BY PASS »

I.4.1 Description géométrique

I.4.2 Les ouvrages d’art

I.4.3 Les ouvrages d’assainissement

I.4.4 La chaussée

I.4.5 L’accotement

I.4.6 Le trafic

Chapitre II : PRESENTATION DU MILIEU PHYSIQUE ET DESCRIPTION DU PROBLEME RENCONTRE

II-1 PROBLEME RENCONTRE

II-2 LOCALISATION DU TRONCON

II- 2 DESCRIPTION GEOMETRIQUE DU TRONCON

II-3 ENVIRONNEMENT GEOLOGIQUE DU TRONCON

II.3.1 Reconnaissance géologique

II.3.2 Reconnaissance géophysique

PARTIE II : ETUDES TECHNIQUES

Chapitre I : ETUDES TECHNIQUES DE LA REFECTION DU CORPS DE REMBLAI

I-1 PROBLEMES POSES PAR LE REMBLAI SUR SOL MOU AU PK 10+700

I.1.1 Problème de stabilité

I.1.2 Problème de tassement

I-2 SOLUTION TECHNIQUE DES PROBLEMES DU PK 10+700

I.2.1 Proposition des variantes possibles

I.2.2 Choix de la variante retenue

I.2.3 Calcul de stabilité du talus de remblai et de tassement

I-3 REALISATION DE LA REFECTION DU REMBLAI AU PK 10+700

I.3.1 Spécifications du matériau du corps de remblai

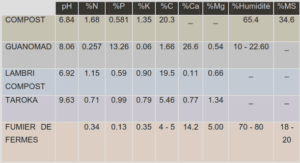

I.3.2 Caractéristiques d’emprunts pour le remblai

I.3.3 Choix du gîte

I.3.4 Réalisation de la réfection du corps de remblai au PK 10+700

Chapitre II : ETUDES TECHNIQUES DE LA REFECTION DU CORPS DE LA CHAUSSEE

II-1 ETUDE DU TRAFIC

II.1.1 Calcul de trafic moyen par jour

II.1.2 Calcul du nombre cumulé de poids lourds par jour.

II-2 ETUDE DE DIMENSIONNEMENT

II-3 SPECIFICATIONS DES MATERIAUX DU CORPS DE LA CHAUSSEE

II.3.1 Couche de forme

II.3.2 Couche de fondation

II.3.3 Couche de base

II.3.4 Couche d’imprégnation.

II.3.5 Couche de roulement

II-4 INVENTAIRE DES CARRIERES

II-5 CHOIX DE LA CARRIERE RETENUE

II-6 REALISATION DU CORPS DE LA CHAUSEE

II.6.1 Couche de fondation

II.6.2 Couche de base

II.6.3 Couche d’imprégnation

II.6.4 Couche d’accrochage

II.6.5 Couche de roulement

PARTIE III : ETUDE D’IMPACTS ENVIRONNEMENTAUX

Chapitre I : IMPACTS POSITIFS

I-1 IMPACTS POSITIFS SUR LE MILIEU PHYSIQUE

I-2 IMPACTS POSITIFS SUR LE MILIEU SOCIO-ECONOMIQUE

Chapitre II : IMPACTS NGATIFS

II-1 IMPACTS NEGATIFS SUR LE MILIEU BIOLOGIQUE

II-2 IMPACTS NEGATIFS SUR LE MILIEU PHYSIQUE

II-3 IMPACTS NEGATIFS SUR LE MILIEU SOCIO-ECONOMIQUE

II-4 MESURES D’ATTENUATION DES IMPACTS NEGATIFS

PARTIE IV : EVALUATION DU COUT DU PROJET

Chapitre I : AVANT METRE

Chapitre II : BORDEREAU DETAIL ESTIMATIF (BDE)

RECAPITULATION BDE

CONCLUSION GENERALE

Télécharger le rapport complet