L’usage du moteur à courant continu à vitesse variable a été et reste très répandu dans un grand nombre d’applications, depuis les industries lourdes (sidérurgie) jusqu’aux robots, en passant par la traction. Cela s’explique par la simplicité de son fonctionnement, de son alimentation et de sa commande.

Fondamentalement la structure du moteur comprend deux enroulements, l’enroulement d’induit et l’enroulement d’excitation. Le couple électromagnétique ne dépend que de ces deux courants ; il est indépendant de la vitesse et de la position du rotor. Il en résulte un fonctionnement simple qui permet de commander aisément le moteur aussi bien en vitesse qu’en position ou en couple. On impose ces différentes commandes à partir des réglages des tensions d’alimentation de l’induit ou de l’inducteur. Ces réglages sont facilement obtenus à partir de convertisseurs classiques de structures élémentaires (redresseurs, hacheurs), qui sont aisés à construire et à commander (Louis J.P et Husson R, 1988).

Cette simplicité générale de la machine, de l’alimentation et de la commande s’accompagne de larges gammes de vitesse ou de puissance :

-la gamme de vitesse va couramment de 1 à 1000 tr/min, et peut atteindre 20000 tr/min ;

-quant à la puissance, on rencontre, d’un coté, des servomoteurs de quelques watts pour les petits automatismes, de l’autre, de très gros moteurs de plusieurs mégawatts pour la sidérurgie. La limite observée est donnée par le produit de la puissance par la vitesse (de l’ordre de 2000 MW.tr/min).

Cette simplicité de fonctionnement est due à un organe fondamental, le collecteur. Une analyse détaillée de la machine montre que, du point de vue interne, elle est le siège de tensions et de courants alternatifs que le collecteur redresse et transforme en grandeurs continues, simples à régler. Malheureusement, le collecteur est un organe fragile, qu’il faut entretenir, qui fonctionne souvent aux limites de ses possibilités, ce qui restreint ces performances, et dont l’usage peut être interdit dans certains environnements dangereux. Cela explique le développement en vitesse variable, des machines à commutation électronique. Celles-ci sont des machines à courant alternatif sans collecteur mécanique. La fonction de ce dernier est assurée par un convertisseur statique.

Eléments du variateur à courant continu

convertisseur statique

Les convertisseurs alternatif-continu à thyristors utilisant la commande de phase (angle d’amorçage) ont un inconvénient qui est la présence des harmoniques, un faible facteur de puissance (surtout pour les tensions de sorties réduites). Quand ils sont destinés pour le contrôle de la machine à courant continu, l’ondulation dans le courant d’induit augmente les pertes et dérate le moteur (Hamed, 1997). L’utilisation de la modulation de largeur d’impulsion aux thyristors à commutation forcée permet d’avoir un facteur de puissance égal à l’unité et de réduire sensiblement les problèmes posés. Cependant le circuit de commutation associé au thyristor augmente le gabarit de l’installation (poids, volume), ainsi que les pertes de commutation, ce qui restreint ses performances (Khan et al., 1991).

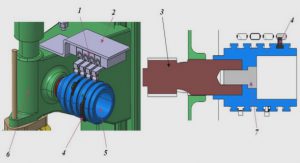

Le développement constant de la technologie des interrupteurs statiques commandés à l’ouverture et à la fermeture tels que ; le transistor de puissance, le MOSFET et le thyristor GTO et notamment l’augmentation de leurs capabilité en puissance, rend l’usage des convertisseurs statiques commandés en modulation de largeur d’impulsion très répandus dans un grand nombre d’application industriel. Le circuit de puissance d’un convertisseur statique alternatif-continu triphasé associé à une machine à courant continu est représenté à la figure I.1, où l’impédance de la source est négligée. Des thyristors GTO sont utilisés afin d’obtenir une tension de charge réglable. La stratégie de modulation de largeur d’impulsion égale est adoptée pour contrôler la tension de sortie (Feraga et al., 2006).

Principe de la modulation de largeur d’impulsion

Le principe fondamental de la modulation de largeur d’impulsion est basé sur le découpage d’une tension continu en une succession de créneaux de même amplitude mais de largeur variable. Si la tension Vmo est supérieure à la tension Vcr, la source d’alimentation est connectée à la charge, par contre si Vmo est inférieure à Vcr la tension de sortie passe par zéro.

Les différents schémas de modulation

Les différentes formes de modulation utilisées dans la commande des machines sont indiquées , à savoir :

– MLI égale (EPWM).

– MLI triangulaire (TPWM).

– MLI trapèze (STPWM).

– MLI sinusoïdale (SPWM).

– MLI sinusoïdale inversée (ISPWM).

Structure générale de commande

L’association pure et simple d’un moteur à courant continu et d’une alimentation à tension variable ne suffit pas, dans la plus part des cas, pour satisfaire aux exigences de l’utilisation en ce qui concerne la précision, la rapidité et surtout la sécurité de fonctionnement. Aussi, ces alimentations sont-elles pratiquement toujours organisées en servomécanisme dans lesquelles on réalise un asservissement de la vitesse de rotation à un signal de référence.

Le signal de référence est élaboré sous forme d’une tension continue, le plus généralement par un potentiomètre à commande manuelle ou motorisé alimenté sous tension stabilisée. La vitesse réelle de l’entraînement est convertie en tension continue proportionnelle, le plus souvent à l’aide d’une dynamo tachymétrique. Dans le cas d’un moteur travaillant uniquement dans la gamme à couple constant donc à flux constant, et si la précision requise le permet, une simple mesure de la tension d’induit éventuellement compensée d’un terme proportionnel au courant, pour tenir compte de la chute ohmique, peut être suffisante. Par contre, elle nécessite parfois la mise en place d’un élément d’isolation galvanique entre l’induit du moteur et les circuits de réglage (Buhler, 1991).

La régulation reçoit les deux signaux (référence et mesuré) et réagit en fonction de leur écart. Le signal continu de sortie du régulateur attaque le générateur d’impulsion de commande pour les interrupteurs statiques du redresseur contrôlé. En fonction de son signal d’entrée, ce générateur règle la phase des impulsions de sortie par rapport à celles du réseau d’alimentation. Ainsi, une variation du signal de sortie du régulateur provoque une variation de la tension moyenne fournit par l’alimentation au moteur. Le sens des actions est tel que le régulateur tend à réduire au maximum l’écart entre le signal de référence et le signal de mesure.

|

Table des matières

Introduction

CHAPITRE I : Eléments du variateur à courant continu

I.1. Introduction

I.2. Convertisseur statique

I.2.1. Principe de la modulation de largeur d’impulsion

I.2.2. Les différents schémas de modulation

I.2.3. Détermination des instants de commande des semi-conducteurs

I.2.4. Elaboration de la tension de sortie

I.2.5. Elaboration du courant de sortie

I.2.6. Résultats de simulation

I.3. Machine à courant continu

I.3.1. Caractéristiques de fonctionnement

I.3.2. Résultats de simulation

I.4. Structure générale de commande

I.5. Conclusion

CHAPITRE II : Commande de la machine à courant continu

II.1.Introduction

II.2. Fonctionnement dans les quatre quadrants

II.2.1. Inversement du flux d’excitation

II.2.2. Changement de la polarité d’induit

II.2.2.1. Convertisseur de courant bidirectionnel

II.2.2.2. Convertisseur à GTO avec inverseur statique

II.3. Structure de régulation de vitesse

II.3.1. Fonction de transfert et identification des paramètres des régulateurs

II.3.1.1. Moteur à courant continu

II.3.1.2. Convertisseur statique

II.3.1.3. Transducteur de courant

II.3.1.4. Transducteur de vitesse

II.3.1.5. Régulation de courant

II.3.1.6. Régulation de vitesse

II.3.1.7. Schéma bloc du système de régulation

II.4. Résultats de simulation

II.5. Conclusion

CHAPITRE III : Eléments du variateur asynchrone

III.1. Introduction

III.2. Description du variateur asynchrone

III.3. La machine asynchrone

III.3.1. Transformation de Park

III.4. Le convertisseur statique

III.4.1 L’onduleur de tension

III.5. Résultats de simulation

III.6. Conclusion

CHAPITRE IV : Sur les techniques de commande de la machine asynchrone

IV.1. Introduction

IV.2. Contrôle en boucle ouverte

IV.3. Contrôle par flux orienté

IV.3.1. Stratégie de commande

IV.3.1. Résultats de simulation

IV.4. Contrôle direct du couple (Direct Torque Control)

IV.5. Conclusion

CHAPITRE V : Contrôle direct du couple et du flux d’une machine asynchrone

V.1. Introduction

V.2. Caractéristique d’une commande DTC

V.3. Principe d’une commande DTC

V.4. Commande DTC classique

V.4.1. Règles d’évolution de l’état électromagnétique de la machine

V.4.1.1. Effet d’un vecteur tension sur l’évolution du vecteur flux statorique

V.4.1.2. Effet d’un vecteur tension sur l’évolution du couple

V.4.2. Elaboration de la table de commande

V.4.2.1. Table de commande du flux

V.4.2.2. Table de commande du couple

V.4.3. Résultats de simulation

V.5. Commande DTC étendue

V.5.1. Règle d’évolution du module du flux statorique

V.5.1.1. Application d’un vecteur de tension nul

V.5.2. Règle d’évolution du couple électromagnétique

V.5.2.1. Application d’une séquence de tension active

V.5.2.2. Application d’une séquence de tension nulle

V.5.3. Elaboration de la table de commande

V.5.4. Résultats de simulation

V.6. Conclusion

Conclusion générale