La tendance actuelle pour le secteur du transport est à l’économie d’énergie qui représente une part importante des coûts d’exploitation des compagnies (environ 30%). Ceci a conduit les constructeurs à travailler sur de nombreux axes tels que l’amélioration de l’aérodynamique (« winglets », aile delta…), de la motorisation (Airbus A320neo et A330neo, optimisation de la régulation du moteur, turboréacteur à hélice rapide ou « open-rotor »…), l’allègement des structures par l’introduction de la fibre de carbone (Airbus A350, Boeing 787), une meilleure gestion du trafic aérien [1] (optimisation des trajectoires et procédures d’approche, vols groupés…), l’intégration de nouvelles fonctionnalités telle que le roulage autonome (« green-taxiing ») ou encore une électrification des servitudes en vue d’optimiser les consommations de puissance secondaire, avec en point de mire l’avion plus électrique (« More Electric Aircraft » – MEA) voire tout électrique [2,3,4]. C’est sur cette dernière thématique que s’inscrivent les travaux de l’équipe d’une manière générale tout comme les études menées dans cette thèse.

Les intérêts de l’électrification sont multiples : simplifier l’architecture globale, augmenter ses fiabilité et reconfigurabilité, diminuer les coûts de maintenance et de consommations… Néanmoins, certains verrous (notamment concernant les convertisseurs de puissance) ont repoussé ce saut technologique, et il a fallu un fort investissement industriel au niveau de la recherche depuis une vingtaine d’année (« Electrically Powered Integrated Control Actuators » – EPICA : 1993 1997, « ElectricaL Innovative Surface Actuation » – ELISA : 1999-2001, « Power Optimized Aircraft » – POA : 2002-2006, « More Open Electrical Technologies » – MOET : 2006-2009, « Concept Innovant de Systèmes d’Actionnement de Commandes de vols secondaires et de Servitudes » – CISACS : 2008- 2011…) pour en faire sauter la grande majorité. En termes d’applications industrielles, les avionneurs de premier rang font évoluer leurs derniers modèles vers une technologie plus électrique avec l’Airbus A380 dont la puissance électrique embarquée peut atteindre 800kVA et le Boeing 787, avion le plus proche de ce que l’on pourrait appeler MEA, avec 1400kVA (les tailles d’avions devant en plus être mises en perspective).

Le Dreamliner (B787) est donc l’avion de ligne en fonctionnement le plus avancé au niveau de l’électrification et le premier à adopter une pressurisation, un dégivrage et un freinage électriques alors que l’Airbus A380 est le premier à supprimer un réseau hydraulique.

Le projet ACTUATION 2015 est un projet se déroulant sur trois ans (de janvier 2012 à décembre 2014), regroupant 53 partenaires Européens présents dans 12 pays différents, avec à la tête le groupe UTAS pour un budget prévisionnel de 35M€ financé à hauteur de 60% par l’union Européenne dans le cadre du programme FP7. Il a permis de financer cette thèse dans sa globalité.

Ce projet, comme son nom l’indique, se dédie principalement aux systèmes d’actionnement à technologie électromécanique embarqués à bord d’avions et d’hélicoptères. Il s’agit avant tout d’augmenter la fiabilité de tels actionneurs (par l’introduction de nouveaux matériaux, d’architectures dédiées, d’algorithmes de « healthmonitoring »…) et surtout d’en diminuer les coûts afin de rendre la technologie compétitive. La diminution des coûts vise deux axes : les coûts de développement par la création d’outils et méthodes standard partagées et les coûts de production par la standardisation de certains composants et la création de gammes et de modules.

C’est principalement sur l’aspect outils et méthodes (sous projet WP3.2 – « Model based design tools ») que l’Institut Clément Ader s’est positionné au travers de cette thèse en fournissant une librairie de composants pour le prédimensionnement et la validation d’EMA par simulation 0D-1D, des méthodes d’analyse de profils de mission et d’aide à la mise en place de cahier des charges système en phase amont de projet et des méthodes de mise en forme d’une procédure de dimensionnement optimal. Les diverses méthodes ont pu être appliquées sur plusieurs cas d’étude, en particulier dans le cadre du WP1.2 – « Short to long range aircraft electrical actuators requirements » pour la génération de spécification d’actionneurs de trains d’atterrissage ou encore la validation des choix de standardisation sur un nombre restreint de cas d’application incluse dans la phase d’étude globale de V&V du sous-projet WP6.3 – « Modularity technology & cost assessments » (travaux encore en cours au moment de la rédaction de ce mémoire).

Avant même de s’intéresser davantage aux phases de développement des actionneurs EMA, il est bon de rappeler les raisons pour lesquelles ils ont vu le jour. Même s’il est vrai que l’architecture globale de l’avion est en train d’être remise en cause (MEA), comme cela a pu être évoqué plus tôt, avec comme objectif bien précis de réduire par tous les moyens les coûts d’exploitation, il ne s’agit pas de la seule explication quant à l’utilisation des « systèmes d’actionnement ». Voici donc un peu d’histoire sur le « pourquoi » de leur introduction.

Les systèmes d’actionnement sont présents dans les avions. Ils servent entre autres à mouvoir les commandes de vol primaires, pour de multiples fonctions qui permettent d’agir sur la trajectoire de l’avion par le contrôle du mouvement selon les trois axes principaux : le tangage (cabrer ou piquer du nez – gouvernes de profondeur et plan horizontal), le roulis (pencher l’avion selon l’axe longitudinal – ailerons) et le lacet (orienter le nez de l’avion à droite ou à gauche – gouverne de direction). On les retrouve aussi sur les commandes de configuration aérodynamique de l’avion par l’utilisation d’hypersustentateurs (becs et volets) ou d’aérofreins (« spoilers »). Enfin des actionneurs équipent des servitudes, telles que les trains et trappes de trains d’atterrissage, le système de freinage, les portes cargos…

Historiquement, les tailles d’avions et puissances des charges à mouvoir étant en constante augmentation, il est devenu nécessaire d’apporter une assistance aux pilotes. Des vérins hydrauliques commandés mécaniquement ont alors remplacé les divers câbles et tringles , un peu à l’instar du système de direction d’une automobile.

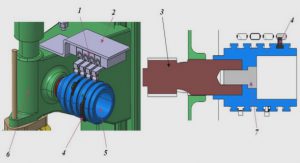

Puis, par la suite, la commande mécanique a laissé place à l’électronique, avec l’apparition du « fly-by-wire » comme moyen d’acheminement du signal, et des actionneurs servohydrauliques (SHA – Figure 1.2a) dans les années 1960-1970 (Concorde, F16…). Les intérêts sont alors multiples car l’introduction de calculateurs de vol va permettre non seulement d’embarquer de nombreuses fonctionnalités (aide aux phases d’approches : décollage/atterrissage) mais aussi d’améliorer le contrôle de stabilité et relâcher ainsi les contraintes fortes en terme de conception aérodynamique (ailes delta). L’étape suivante, bien plus récente, a été de localiser l’actionneur au plus proche de la source de puissance, c’est ce que l’on appelle le « power-by-wire », elle se retrouve liée au concept d’avion plus électrique. Ainsi, le réseau hydraulique est remplacé par un réseau électrique, et localement la puissance hydraulique est générée par une pompe, c’est l’apparition des actionneurs électro-hydrostatiques (EHA – Figure 1.2b). Ce n’est qu’ensuite que sont apparus les premiers concepts d’actionneurs électromécaniques (Figure 1.2d), remplaçant l’hydraulique par une chaine de transmission de puissance mécanique. Ce manuscrit n’a pas pour ambition de comparer ces deux technologies et les choix faits par les avionneurs, puisque chaque concept a ses avantages et inconvénients, et que finalement assez peu de retours d’expériences (A380 pour les EHA aileron et EBHA – Figure 1.2c profondeur/direction, essais sur l’A320-Safran pour un concept d’EMA aileron, B787 pour des EMA de spoilers et freins…) sont disponibles. Néanmoins, le principal problème des EMA est le grippage dont la probabilité d’occurrence n’est pas critique pour les EHA. Les solutions mécaniques permettant d’éviter ce grippage tendent à complexifier grandement les architectures.

L’introduction de cette nouvelle technologie pose donc de nouvelles problématiques non présentes sur les SHA tant au niveau des architectures que, comme on le verra, du dimensionnement : fortes inerties réfléchies, échauffement difficilement évacuable, couplages multi-domaines. C’est pour toutes ces raisons que le développement « classique » et ses acteurs sont impactés.

Un projet de développement d’un nouveau système s’articule de manière générale autour de phases à peu près toujours identiques que l’on peut représenter par un cycle en V . Alors que la branche descendante correspond à la définition/conception de plus en plus précise du système en partant du cahier des charges, passant par les choix d’architecture, de dimensionnement et de conception spécifique ; la branche montante elle se dédie à l’intégration et aux essais de validation.

Ce cycle en V peut alors être répété pour faire évoluer la maturité du produit et passer d’un prototype virtuel à un prototype physique pour finir après plusieurs itérations, si possible virtuelles, à la version terminale produite en série. Dans tous les cas, plus tôt on est capable d’anticiper les problèmes/limitations inhérentes à la technologie utilisée, moins d’itérations seront nécessaires et le temps de développement s’en retrouvera d’autant plus réduit. C’est pourquoi il convient de tenir compte des tests de validation lors de la formulation des scénarios critiques (observation des phénomènes transitoires et des performances extrêmes) et typiques (relatifs à l’endurance) exprimés dans le cahier des charges. Une validation partielle par simulation multimodèles dès la phase de conception [5] présente aussi un intérêt tout particulier, encore plus lorsque l’on est conduit à travailler sur la conception de systèmes innovants sur lesquels on a peu de recul et d’expérience.

Néanmoins, le bouclage entre la formulation des besoins – profils de mission et la génération d’architectures est plus problématique. Elle fait intervenir plusieurs acteurs comme cela sera explicité par la suite, et nécessite un échange de connaissances pas forcément facile à mettre en place au niveau de partenaires industriels.

Si l’on ajoute à cela le fait que les EMA font apparaître de nouveaux couplages interdisciplinaires que l’on a déjà pu évoquer (mécanique : tribologie/ vibration/ structure/ conception/ inertie, électrotechnique/ thermique, électronique…), il devient évident que l’évaluation de solutions architecturales doit être supportée par un ensemble consistant et efficace de méthodes et d’outils. La traçabilité entre besoins/exigences et les choix/résultats de conception doit être assurée par la même occasion afin de voir la démarche de traitement et d’en faciliter la validation.

Les parties prenantes regroupées autour d’un projet de conception d’EMA sont nombreuses en général. On retrouve l’avionneur (client) au sommet de la pyramide, l’intégrateur/systémier comme principal interlocuteur, puis en dessous les fournisseurs qui fabriquent l’ensemble des composants. D’autres acteurs majeurs peuvent être cités : les sous-traitants qui développent les bancs d’essais et/ou réalisent les tests de validation. Ne prenant pas part dans la phase de conception, ils ont volontairement été mis de côté dans cette présentation.

Ce travail collaboratif nécessite des transferts de connaissances et compétences de manière à ce que le cahier des charges, point de départ du projet, soit le plus exhaustif possible. En effet, d’un côté l’avionneur possède un réel savoir sur les scénarios opérationnels de l’actionneur en question : fonctions techniques réalisées et cas de pannes, conditions environnementales, profil de mission et performances ; alors que, de l’autre, le systémier a plutôt un savoir-faire dans la proposition d’architectures et le comportement (limitations/ critères de conception, fonctions, plage d’utilisation d’une technologie…) des composants.

En résumé : des fonctions, pannes et performances décrites par l’avionneur découlent des propositions d’architectures de la part du systémier qui doit alors faire remonter l’ensemble des critères, contraintes et limitations des composants choisis afin d’avoir un cahier des charges complet et des profils de mission cohérents. Or lors du démarrage d’un projet, il est assez difficile de statuer sur un choix d’architecture, c’est pourquoi assouplir cette dépendance présente un grand intérêt. Des tables rondes ont alors été conduites avec les partenaires industriels du projet ACTUATION2015 afin de lister les critères de conception, les limites et les imperfections des divers composants. Il s’agit donc de récapituler les règles de bonne conception dont il faut tenir compte en phase préliminaire, et les indicateurs à utiliser dès la définition du cahier des charges pour s’assurer une validation complète.

Pour s’assurer de la complétude du cahier des charges, l’auteur de [15] met en place un outil se présentant sous forme de matrices qui relient globalement ces critères de conception des composants aux scénarios opérationnels. Cela assure d’une part la traçabilité, et permet d’autre part d’analyser l’impact du cahier des charges sur la définition du prototype. En effet, une fois le prédimensionnement réalisé, il sera possible de simplifier la matrice en n’énumérant que les critères de conception réellement utilisés ou actifs, autrement dit les critères en limite de ce que la technologie peut faire. Ainsi l’on pourra voir de quel scénario ils découlent, et en considérant l’impact du composant sur le concept (masse, coût…), il sera possible de mettre en avant les spécifications importantes. Concernant l’architecture fonctionnelle, l’auteur propose le même style d’outil pour s’assurer la correspondance entre les besoins et la solution proposée.

|

Table des matières

I)INTRODUCTION

II) GENERALITES

III) METHODOLOGIE

IV) RESULTATS

V) COMMENTAIRES ET DISCUSSION

VI) CONCLUSION

VII) REFERENCES

ANNEXES

RESUME