Télécharger le fichier pdf d’un mémoire de fin d’études

Le solaire photovoltaïque

Edmond Becquerel a découvert l’effet photovoltaïque en 1839 [4]. Plus de 100 ans après, la première cellule PV capable de produire une puissance significative est fabriquée en laboratoire avec un rendement de 6% en 1954 [5]. Ce tout premier record marque le début d’une progression très rapide, fortement influencée par la bataille technologique entre les Etats-Unis et l’URSS sur fond de conquête spatiale. En pleine guerre froide, la mise en orbite du premier satellite par les Russes a bouleversé la recherche scientifique américaine. Neuf mois après le lancement, la NASA était créée et le PV fut la solution énergétique choisi pour le développement des satellites autonomes [6]. Aujourd’hui, le photovoltaïque n’est pas seulement réservé aux activités spatiales mais prends une place de plus en plus importante dans le mix énergétique mondial.

Bien que le PV représente seulement 1% du marché de l’énergie, sa capacité de production d’énergie, donnée en GW crête sur la Figure 1.2, est en croissance exponentielle [7].

La maturation du marché dont le déploiement à grande échelle permet une optimisation des technologies et une rationalisation des coûts de fabrication permet une chute du prix des modules. Aujourd’hui, la technologie la plus répandue, i.e. les modules en Silicium monocristallins (c-Si), possède une durée de vie de 30 ans environ [8] avec un rendement de 17,2%. La Figure 1.3 représente le prix de ces modules (en dollar par W) sur laquelle on constate une chute des prix en fonction des capacités de production [9].

Les modules PV c-Si représentent 93% des installations en termes de puissance installée et regroupe plusieurs technologies avec des performances différentes. Les cellules les plus commercialisées aujourd’hui existent en laboratoire depuis des dizaines d’années déjà. Par exemple, la technologie PERC (Passivated Emitter and Rear Cell) qui équipe des modules commerciaux produits en masse depuis 2015, a été mise au point en 1989 avec 22,4% de rendement [10]. Il a donc fallu presque 30 ans pour que cette « nouvelle » technologie fasse son apparition sur le marché.

Aujourd’hui les technologies de cellules PV sont très variées et le Silicium n’est pas le seul semi-conducteur capable de produire l’effet photovoltaïque. Que ce soit pour des applications terrestres ou spatiales, la recherche sur les cellules PV distingue cinq grandes familles technologiques. La Erreur ! Source du renvoi introuvable. montre l’évolution des rendements record obtenus en laboratoire des cellules, pour toutes ces technologies [11]. Sur ce graphique, les cellules les plus efficaces sont les cellules multi-jonctions (MJSC) à base de matériaux III-V. Ces cellules, à l’origine destinées aux panneaux solaires des satellites, sont développées pour obtenir le rapport puissance/poids le plus élevé possible sans contraintes sur leur coût. Leur rendement est deux fois plus élevé qu’une cellule en silicium mais elles coûtent 200 à 300 fois plus chères. Pour les applications terrestres, ce coût est un frein pour leur déploiement. En effet sur le marché de l’énergie, un des indicateurs majeurs qui intéresse les investisseurs est le coût de production de l’énergie (levelized cost of energy, LCOE) exprimé en $/kWh. Une énergie avec un LCOE très bas permet un retour sur investissement rapide. Les coûts de fabrication doivent être faibles et l’efficacité de l’installation élevée. En ce sens, la concentration solaire est une solution pertinente pour l’intégration des MJSC.

Dans un premier temps, les optiques de concentration permettent de réduire la quantité de cellules utilisées par module grâce au rapport de surface égale à la concentration du module. Dans un second, l’effet de la concentration lumineuse sur les cellules solaires est très bénéfique pour leur rendement [12]. Le défi principal de la concentration photovoltaïque (CPV) est donc de fabriquer des optiques de concentration à moindre coût et de les intégrer à des cellules MJSC. L’objectif est de proposer des modules photovoltaïques plus efficaces et compétitifs avec les modules PV en Silicium.

Le photovoltaïque à concentration

Un module photovoltaïque à concentration (CPV), tel que représenté sur la Figure 1.5, est, d’après la norme IEC 62108 [13], composé d’une optique primaire (POE), d’une éventuelle optique secondaire (SOE) et d’une cellule photovoltaïque à haut rendement. L’ensemble SOE, cellule et circuit de connexion forme le récepteur d’un mono-module. Ensuite, les mono-modules sont assemblés pour constituer le module. L’ensemble des lentilles primaires forme le parquet de lentilles et les récepteurs sont interconnectés en série-parallèle en fonction du besoin en courant et tension. Afin de focaliser le rayonnement solaire sur le récepteur, les modules sont équipés de suiveurs solaires, communément appelés trackers.

Avec l’objectif d’augmenter le rendement des centrales solaires PV, le Photovoltaïque à Concentration (CPV) met en œuvre des cellules à haut rendement en les intégrant à des optiques de concentration pour composer un module. La concentration de la lumière a pour effet d’augmenter le rendement des cellules tout en diminuant leur quantité nécessaire [12]. Ce rapport de surfaces entre l’optique de concentration primaire et la surface des cellules définit le facteur de concentration géométrique d’un module CPV :

Les cellules à haut rendement mises en œuvre dans le CPV sont généralement des cellules solaires multi-jonctions (MJSC), composées de sous-cellules connectées en série absorbant chacune une partie différente du spectre solaire. La Figure 1.6 compare leur réponse spectrale à celle d’une cellule simple jonction en Silicium [14].

Pour concentrer la lumière sur ces cellules MJSC, les optiques de concentration peuvent être réfractives (lentilles de Fresnel), ou réflectives (miroirs). Dans les deux cas, le but de ces optiques est de concentrer le flux lumineux du soleil sur la cellule avec le minimum de pertes et en conservant le spectre solaire de la Figure 1.6. L’optique focalise la lumière directe du soleil sur la cellule, le rayonnement diffus de l’atmosphère n’est pas collecté. Dans la norme photovoltaïque IEC-60904, ce rayonnement direct (DNI, Direct Normal Irradiance) est formé par le disque solaire décrit par la Figure 1.7. Le cône formé par les rayons incidents forme un angle de ±0,27° et correspond à 90% de la puissance solaire reçu sur terre dans les conditions atmosphériques de la norme CSOC (Concentrated Standard Operating Conditions). En effet, dans ces conditions le rayonnement DNI apporte 900W/m² avec le spectre AM1.5.

Afin de récolter le rayonnement direct du soleil, les modules CPV doivent être installés sur un système qui suit la course du soleil. Les trackers peuvent être mobiles selon un ou deux axes et sont soit intégrés au module, soit indépendants. La précision de ces systèmes de suivi est de l’ordre de ±0,1° dans l’état de l’art. Cette valeur est un paramètre important dans la conception des optiques de concentration car les optiques doivent tolérer ces erreurs de tracking. Cette tolérance est quantifiée par l’angle d’acceptance, c’est-à-dire l’angle minimum que le module doit avoir par rapport à la direction du soleil pour fournir 90% de sa puissance nominale.

Les performances des modules CPV sont mesurées avec leur rendement, c’est-à-dire le rapport de la puissance électrique délivrée en sortie sur la puissance lumineuse reçue par module. Les rendements sont mesurés dans des conditions d’environnement et d’éclairement normées comme le CSOC pour les mesures extérieures.

La Figure 1.8 montre l’évolution des rendements des cellules nues, des modules et des systèmes complets avec tracker et onduleur intégrés [15]. Le décalage important entre les cellules et les modules correspond aux pertes générées lors de l’intégration des optiques et de la fabrication des modules. Cet écart, quantifié par le Cell-To-Module ratio (CTM) est de l’ordre de 65% à 80% dans l’état de l’art CPV. C’est-à-dire que la mise en module entraine 20% à 35% de pertes en efficacité par rapport au fonctionnement de la cellule nue.

La micro-concentration Photovoltaïque

Le marché actuel de la Concentration PhotoVoltaïque (CPV) tend à réduire la taille des modules. De nombreux projets de recherche voient le jour avec comme objectif, le développement de modules mettant en œuvre des cellules inférieures à un millimètre de côté. En 2015 aux Etats-Unis par exemple, l’agence de financement ARPA-E a créé le programme MOSAIC (Micro-scale Optimized Solar-cell Arrays with Integrated Concentration)[16]. Les instituts bénéficiant de ce financement ont pour objectif de développer des modules µ-CPV avec un rendement supérieur à 30%, une épaisseur inférieur à 2,5cm et un coût de fabrication inférieur à 150$/m². Certes, le prix de fabrication des modules en silicium monocristallins (c-Si) est actuellement de 45$/m² mais leur rendement n’est que de 17,5% en moyenne [17]. En réduisant le coût de fabrication des modules à haute efficacité comme les modules CPV, l’objectif est de faire diminuer le LCOE afin de le rendre compétitif avec celui du PV monocristallin, leader sur le marché. Le LCOE, qui est le coût actualisé de l’énergie en $/kWh, est calculé en fonction du coût de l’installation, des frais annuels de fonctionnement et d’entretien, du taux d’intérêt réel des investissements et aussi de la quantité d’énergie produite par année. Par exemple, pour des centrales CPV à grande échelle (10MW) et dans une zone fortement irradiée (2000kWh/m² par an), le LCOE valait entre 0,10€/kWh et 0,15€/kWh. En comparaison, pour une centrale PV c-Si à grande échelle également dans une zone fortement ensoleillée (2000kWh/m² par an), il était compris entre 0,06€/kWh et 0,10€/kWh [18]. La stratégie de miniaturisation vise une rupture technologique dans la fabrication des modules CPV en intégrant des procédés de fabrications issus des micro-technologies. Ces procédés sont largement éprouvés pour de la production de masse ce qui permettra de réduire de façon significative et rapidement les coups de fabrication des modules µ-CPV [19]. Un autre marché potentiel pour le µ-CPV concerne les cas où la surface disponible pour les installations solaires est réduite, par exemple en toiture (BIPV) ou en toiture de voiture (CIPV), le rendement est un critère de choix pour les modules. Par ailleurs la miniaturisation permet également de s’affranchir de certaines contraintes telles que la gestion thermique ou la réduction du poids [20]. En outre, la miniaturisation des modules CPV introduit également de nouvelles contraintes sur le rendement, un autre paramètre important du LCOE, que nous détaillerons dans le prochain chapitre. Plus précisément, nous allons nous intéresser plus particulièrement au rendement des modules µ-CPV et à la compréhension des pertes qui le limite. Cette analyse permettra d’identifier les sources de pertes dans la mise en œuvre d’un µ-CPV qui devront donc faire l’objet d’une attention particulière. Cette identification est la première étape qui a permis de conduire ces travaux de thèse dont l’objectif est la compréhension et la maitrise des phénomènes optiques permettant de définir le meilleur compromis entre coût de fabrication peu élevés et efficacité maximale.

Dans un premier temps, un état de l’art de la micro-concentration PV est réalisé et identifie les pertes introduites lors de la mise en module. Ensuite, un procédé innovant de fabrication des modules est proposé. Basé sur le moulage auto-alignant de deux étages de lentilles, ce procédé permet de fabriquer un micro-concentrateur en trois étapes au lieu de cinq. La description du principe est détaillée et une étude théorique de ses performances en fonction de l’alignement des éléments du concentrateur est effectuée (Cellule, POE et SOE). Ensuite, un module µ-CPV avec une concentration de 1000X et des cellules de 0,6×0,6mm² est réalisé puis caractérisé. La qualité du procédé de fabrication est jugée en fonction de son rendement et de son angle d’acceptance. D’autres expériences sont également effectuées pour comprendre la chaîne de pertes du module plus en profondeur.

La micro-concentration

Composition d’un micro-concentrateur

De la même manière qu’un concentrateur de taille habituelle, un micro-concentrateur est composé d’une optique primaire (POE), d’une éventuelle optique secondaire (SOE) et d’une cellule photovoltaïque. L’ensemble SOE + cellule + circuit de connexion forme le récepteur du concentrateur. Chaque concentrateur est assemblé en module. L’ensemble des lentilles primaires forme le parquet de lentilles et les récepteurs sont connectés en série-parallèle, en fonction du besoin en courant et tension. Les modules sont ensuite installés sur des suiveurs solaires ou trackers en anglais. Tout ceci est illustré dans la Figure 1.5 du chapitre d’introduction, issue de la norme IEC 62108 [13].

La taille des modules µ-CPV est bien inférieure à celle de modules CPV mais les composants décrits ici ont la même fonction. Dans ce chapitre, le fonctionnement de chaque élément est décrit en détail afin de comprendre les phénomènes qui génèrent des pertes du CTM.

Particularité des micro-concentrateurs

Basés sur le même principe que les modules CPV, les modules µ-CPV ont simplement des dimensions plus petites. Typiquement, la largeur d’une MJSC ne dépasse pas un millimètre, l’optique primaire est de quelques centimètres de côté, du même ordre de grandeur que l’épaisseur du module. La Figure 2.1 ci-dessous représente les principales différences entre un module CPV et µ-CPV. En plus des dimensions qui varient, la face arrière des micro-concentrateurs n’est pas équipée d’un dissipateur thermique. La petite surface de collection des lentilles réduit la quantité de chaleur à évacuer [21]. Les pistes métalliques qui connectent les cellules en série suffisent à dissiper la chaleur des pertes de conversion de la cellule.

Dans une démarche de réduction des coûts, les dimensions plus petites diminuent la quantité de matériaux nécessaires pour la fabrication des modules µ-CPV. D’autre part, les procédés utilisés se rapprochent de ceux de la micro-électronique, peu coûteux et très précis [23].

La plupart des modules µ-CPV ne sont pas encore commercialisés et leur constitution n’est pas standard. Tout comme la forme de l’optique de concentration, les structures mécaniques sont très variables. De la Figure 2.2 à la Figure 2.6, trois types de modules µ-CPV pour lesquels le maintien de la distance focale et de l’alignement des composants présentent des contraintes différentes sont illustrés. Le module de Panasonic (cf Figure 2.2) est un bloc de 19mm de hauteur et de 50mm×50mm au total. La concentration du module est de 277X avec des cellules de 600µm×600µm. Le parquet de lentille est directement collé sur le circuit imprimé qui connecte les cellules. L’épaisseur des différents composants optiques assure le maintien de la focale et l’alignement des composants est géré lors du collage [24].

A la différence de celui de Panasonic, le micro-module de Sandia National Laboratory représenté sur la Figure 2.3 possède un système à deux optiques avec des dimensions plus petites [22]. En effet, ce module est également compact avec un empilement de matériaux directement collés sur le circuit imprimé et des cellules de 250µm de diamètre seulement. Pour un facteur de concentration de 100X, les lentilles de 2,5mm de diamètre sont alignées lors du collage également.

En 2016 , une startup de l’EPFL Insolight, présente un module équipé d’un micro-tracking séparant l’étage de lentilles primaire du récepteur (Figure 2.4). Un système de déplacement de l’étage des lentilles primaires permet d’assurer le suivi du soleil au long de la journée. Ce module n’ayant pas besoin de tracker, il est très intéressant pour des applications de solaire en toiture puisque la puissance surfacique développée est élevée et le système compact. Le facteur de concentration est de 190X avec des cellules de 600µm×600µm [25].

A la différence des modules µ-CPV précédents, ceux de Semprius ont un facteur de concentration beaucoup plus élevé : 1111X (cf Figure 2.5). Les cellules sont encore de 600µm×600µm avec une bille en verre de quelques millimètres de diamètre en optique secondaire. Avec un facteur de concentration beaucoup plus élevé, les dimensions et la distance focale des lentilles primaires sont aussi beaucoup plus grandes que pour les systèmes précédemment décrits. Dans ces modules commerciaux, une lentille primaire fait 20mm de côté et une distance focale de 60mm [27].

Pennsylvania State University développe un module compact avec tracking intégré représenté sur la Figure 2.6. Le concentrateur est composé de micro-lentilles avec réfraction primaire et réflexion secondaire d’une concentration allant de 255X à 743X en fonction des modules. Les cellules sont de 700µm×700µm. Ce type de module, les modules « RX », ont la particularité de devoir placer leur cellule au centre de l’optique. Le « R » en première position indique que la surface d’entrée du dispositif est réfractive ; le « X » en seconde position indique que la surface secondaire est réflective. Le tracking est effectué en faisant glisser la cellule sur un verre à l’intérieur de l’empilement de polymères optiques [29].

Pour conclure, les designs optiques et mécaniques des µ-CPV de l’état de l’art sont très différents. Leur facteur de concentration, le nombre d’éléments ainsi que la technologie optique jouent un rôle important dans le dimensionnement des structures des modules. Les modules µ -CPV ont des épaisseurs comprises entre quelques millimètres et 6 ou 7 cm. Leur compacité permet à la fois d’implémenter des systèmes de tracking intégrés mais aussi d’éviter l’utilisation de lentilles de Fresnel, moins efficaces que des lentilles classiques [30]. Un autre avantage de la micro-concentration serait de pouvoir utiliser des procédés à grande échelles issus de la micro-électronique pour la fabrication des récepteurs. Ces procédés, déjà bien développés, peuvent introduire les micro-concentrateurs directement dans un marché de masse.

Le rapport Cell-to-Module

Dans cette section, les différentes technologies de micro-concentrateurs PV sont comparées par rapport à leurs performances électriques. Le paramètre de comparaison le plus pertinent pour juger de la qualité des modules est le Cell-To-Module ratio (CTM), c’est-à-dire le rapport de l’efficacité du module sur celui de la cellule comme défini dans l’Eq. 0.1 ci-dessous :

Dans le CTM, il est important de préciser les conditions de mesures d’efficacité. Les conditions retenues pour la comparaison des µ-CPV du Tableau 1 sont celles spécifiées par la norme IEC 62670-3. Cette norme définie les « Concentrated Standard Test Conditions » (CSTC) qui spécifient d’avoir un éclairement de 1000W/m², le spectre solaire AM1.5D et une température de 25°C. Les conditions d’intensité et de spectre seront décrites plus précisément un peu plus tard. Comme les cellules et les modules sont mesurés à 25°C, les pertes décrites dans ce chapitre sont également valables à cette température seulement. L’effet de la température est très variable selon chaque perte décrite dans ce chapitre. Par ailleurs, comme l’efficacité d’une cellule est dépendante de l’éclairement incident, les cellules sont

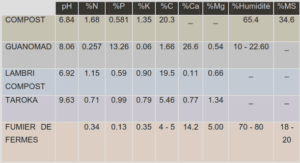

mesurées avec la même concentration que celle du module soit ici W/m². Cg étant le facteur de concentration du module défini dans l’Eq. 1.1 du chapitre d’introduction. Le Tableau 1 ci-dessous compare huit micro-modules CPV selon leurs principales caractéristiques (facteur de concentration, taille et nombre de cellules) ainsi que leurs performances électriques.

La Figure 2.7 ci- dessous représente l’efficacité de chaque module µ-CPV du Tableau 1 en fonction de son CTM ainsi que le facteur de concentration. Cette représentation montre que les modules les plus efficaces sont ceux qui ont le CTM le plus élevé donc ceux qui ont le moins de pertes. Il est à noter que le facteur de concentration n’a pas d’impact sur l’efficacité du module en regard du CTM.

|

Table des matières

Remerciements

Table des matières

Résumé

Abstract

Nomenclature

Liste des abréviations

Liste des symboles et constantes

1. Introduction

1.1 Le solaire photovoltaïque

1.2 Le photovoltaïque à concentration

1.3 La micro-concentration Photovoltaïque

2. Etat de l’art

2.1 La micro-concentration

2.1.1 Composition d’un micro-concentrateur

2.1.2 Particularité des micro-concentrateurs

2.1.3 Le rapport Cell-to-Module

2.2 L’optique de concentration

2.2.1 Etat de l’art des optiques de concentration

2.2.2 Perte optiques dans un micro-concentrateur

2.2.2.1 Pertes par réflexion et absorption

2.2.2.2 Pertes diverses et qualité de fabrication

2.3 L’assemblage des modules micro-concentrateurs

2.4 Partie électrique des modules : les cellules multi-jonctions

2.4.1 Les cellules multi-jonctions

2.4.2 Pertes par non-uniformités

2.4.3 Interconnexion des cellules PV dans un module

2.5 Bilan des pertes dans un micro-concentrateur

3. Conception optique des micro-concentrateurs

3.1 Optique non-imageante : bases théoriques

3.1.1 De l’électromagnétisme à l’optique géométrique

3.1.2 Conservation de l’étendue

3.1.3 Principe de Fermat

3.1.4 Le principe des rayons de bord

3.1.5 Réflexion et réfraction

3.2 Conception de micro-concentrateurs à double étage de lentilles

3.2.1 Conception de l’optique primaire

3.2.2 Conception de l’optique secondaire

3.3 Optimisation pour le spectre solaire

3.3.1 Simulations par tracé de rayon

3.3.2 Comparaison des performances de chaque SOE conçue

3.3.3 Optimisation des optiques

3.4 Concentrateurs réalisés

4. Fabrication des modules µ-CPV

4.1 Matériaux et procédés pour les optiques de concentration

4.2 Procédé de fabrication des modules proposé : trois étapes

4.2.1 Interconnexion et positionnement des cellules

4.2.2 Moulage et auto-alignement des lentilles

4.2.3 Assemblage du module µ-CPV final

4.3 Estimation des tolérances mécaniques

4.3.1 Angle d’acceptance

4.3.2 Désalignements des éléments du concentrateur

4.3.2.1 Rotations autour de l’axe z

4.3.2.2 Décalage latéral des éléments (axe x)

4.3.2.3 Décalage vertical des éléments (axe z)

4.3.2.4 Bilan de l’analyse préliminaire des 9 mobilités

4.3.2.5 Analyse multicritères

4.3.3 Déformation de la POE

4.4 Tolérances mécaniques des pièces réelles

4.4.1 Mobilités de la cellule

4.4.2 Mobilités de la SOE

4.4.3 Mobilités de la POE

4.4.4 Erreur de forme de la lentille

4.5 Réalisation de prototypes étapes par étape

4.5.1 Choix des cellules et assemblage de la face arrière

4.5.2 Fabrication du moule et injection

4.6 Conclusion

5. Caractérisation des performances du micro-concentrateur 1000X

5.1 Mesure des courbes IV

5.1.1 Les simulateurs solaires

5.1.1.1 Contrôle des variations spectrales

5.1.1.2 Contrôle de l’intensité de la lumière

5.1.2 Performances des cellules nues

5.1.3 Performance des modules

5.1.3.1 Performances électriques

5.1.3.2 Angle d’acceptance

5.1.4 CTM du micro-concentrateur 1000X

5.2 Mesure de l’efficacité optique

5.2.1 Pertes directes : Réflexion et Absorption

5.2.2 Critères de caractérisation de la tache focale

5.2.3 Banc d’imagerie de la tache focale

5.2.4 Tache focale de la POE du micro-concentrateur 1000X

5.3 Alignement des optiques dans le module réel

5.3.1 Désalignement Cellule-SOE

5.3.2 Désalignement POE-récepteur

5.4 Déséquilibre de courant dans le module

5.5 Synthèse et conclusion

6. Conclusion

Références

Télécharger le rapport complet