Cartographie de la chaine de valeur

Présentation du groupe LEAR

Lear Corporation est une société américaine spécialisée dans la fabrication et la distribution d’équipements intérieurs automobiles. Elle opère dans différents secteurs d’activités. En général, le secteur des systèmes électroniques et électriques, le secteur des sièges automobiles, habillages des portes, garniture de pavillon, tapis et acoustique, tableau de bord et composants Implantation de Lear Corporation LEAR est riche d’une implantation mondiale, elle mobilise au total environ 113.000 salariés avec un chiffre d’affaire d’environ 17,8 milliards USD, une vente annuelle de $12.2 billion Classé deuxième au nord d’Amérique et la troisième en Europe et leader en Chine et en Inde Ainsi cet organisme se considère le premier dans le marché Soyfoam et leader de coupe de fouet de protection. Lear Corporation compte aujourd’hui 242 unités de production réparties dans 36 pays .

Les produits de Lear corporation Tanger Le siège de véhicule (voir figure 5) est un élément indispensable dans tous les véhicules. Il permet au conducteur de se positionner correctement dans son véhicule et d’autre part assure le confort des passagers éventuels. Comme dans l’ameublement, les sièges de véhicules sont adaptés aux types de véhicules, à la sécurité, au confort, à la mode en vigueur, aux exigences économiques, etc., en utilisant toutes les techniques modernes qu’elles soient mécaniques, électriques ou électroniques. Il représente en moyenne environ 5 % du coût de fabrication d’un véhicule. Généralement un siège est composé d’armatures, d’une coiffe qui sera fixée sur la mousse et d’un ensemble d’accessoires assurant divers fonctions de sécurité et de confort. (Voir figure 6) La coiffe qui représente pour un siège automobile le principal produit se définit par un assemblage de revêtements textiles et de rappels de fixations. (Voir figure 7) Une coiffe est composée de quatre types à savoir : coussin arrière (CAR), coussin avant (CAV), dossier arrière (DAR), dossier avant (DAV) représenté dans la figure 8.

La problématique

La définition du problème est la première étape à franchir vers une bonne résolution. Nous procédons à une formalisation du problème, suivie par un diagnostic de l’état actuel. C’est ce qui nous permettra de cibler nos champs d’actions. Pour cela nous avons eu recours à la méthode «QQOQCP». Cette méthode conduit à répondre à un ensemble de questions (Qui fait Quoi ? Où ? Quand ? Comment ? Pourquoi ?) qui permettent de collecter les données nécessaires et suffisantes pour rendre compte d’une situation ou problématique.

Formalisation des flux physiques des accessoires « SIPOC » Un diagramme SIPOC (Suppliers, Inputs, Process, Outputs, Customers) est un outil de visualisation que nous avons utilisé pour identifier tous les éléments pertinents associés au processus étudié. Le flux physique chez LEAR TRIM 2 commence par la réception de la matière première à partir des fournisseurs et finit par la livraison du produit fini aux clients. Au fur et à mesure du déroulement du flux, le fournisseur (Supplier) qui peut être interne ou externe à l’entreprise, fournit une entrée (Input) sous forme d’informations, des matières premières, ou des équipes… et alimente le processus (Process) dans sa globalité. De ce processus, résulte un livrable (Output) qui peut être un produit, une information, un service… adressé aux clients (Customers) qui ne sont pas forcément des clients finaux d’un produit. Le diagramme SIPOC figure13 représente les flux physiques des accessoires entre les différents acteurs de la chaîne logistique interne

Observation des gaspillages et chronométrages de temps de déplacement

A l’aide d’une feuille d’observation et pendant six jours, nous avons mesuré les gaspillages détectés dans le magasin avancé par l’observation des fréquences d’alimentation, le nombre d’utilisateur et le nombre de scrap pendant un shift. Les résultats de cette observation sont récapitulés dans le tableau suivant : Tableau 8

Nous avons effectué aussi un suivi des postes de la chaine S2-04 par l’observation des fréquences d’alimentation par chaque shift, le stock d’alimentation par chaque fréquence puis nous avons déduit le stock utile et le stock inutile et finalement nous avons chronométré le temps de déplacement des opérateurs pour alimenter leurs postes. Les résultats de cette observation sont récapitulés dans le tableau suivant : Tableau 9

La recherche des solutions

Il s’agit de rechercher, proposer et appliquer des solutions appropriées pour chacune des causes du problème. Dans notre situation, et à la lumière du résultat du diagnostic, nous avons trouvé des gaspillages aux niveaux de temps de mouvement, de mélange accessoires et de sur-stockage. Alors pour minimiser ces gaspillages, par la suite gérer et optimiser les flux des accessoires des Projets PSA, nous avons élaboré une solution appropriée pour chacune des causes du problème représentées dans le Tableau 11, puis nous avons élaboré la cartographie de la chaine de valeur de l’état futur. Vue l’insuffisance de la durée de stage, nous allons nous concentrer sur la mise en place des trois solutions à savoir : Détermination des fréquences d’alimentation, application informatique de gestion, conception du chariot d’alimentation.

Conception de chariot d’alimentation

A partir de la fiche technique imprimée, l’alimentateur peut alimenter le chariot par les références des accessoires convenables en prenant en considération leurs quantités et fréquences déjà déterminées. Dans le but de faciliter le travail de l’alimentateur, nous avons proposé un chariot divisé par chaine ou chacune contient des tiroirs de longueur, largeur et hauteur variés selon la quantité que doivent contenir. Ainsi que deux supports pour les cordons et les composants rouleaux et trois conteneur l’un pour les accessoires passav les autres pour deux références de profil de longueur 625 mm. Les tableaux et les figures ci-dessous représentent les dimensionnements et la conception des solutions proposées. Pour garantir les emplacements nécessaires pour les références des accessoires et au même temps minimiser l’espace de chariot, nous avons eu l’idée de rassembler les références des accessoires selon les besoins de chaque shift. Les dimensions des tiroirs des références de six chaines sont représentées ci-dessous : Tableau 18

Gain au niveau de mélanges accessoires Le choix des deux alimentateurs responsables au magasin avancé au lieu des centaines des opérateurs qui viennent à ce dernier afin d’apporter les accessoires nécessaires, Ainsi que la fiche technique de sortie obtenue à partir de l’application qui précise clairement les accessoires exacts et leurs références relatives à chaque chaîne, évitera les risques des mélanges des accessoires « 66 risques représentés dans l’étude des 7 muda (phase d’analyse) ».

|

Table des matières

Introduction générale

CHAPITRE I :Présentation de l’organisme d’accueil et du projet

Introduction

Présentation de l’entreprise et description de processus de fabrication des coiffes

Présentation du groupe LEAR

Groupe LEAR AUTOMOTIVE MOROCCO

Processus de fabrication d’une coiffe

Contexte général du projet

Analyse de besoin (bête à corne)

La problématique

Contraintes à respecter

Démarche de résolution « DMAIC »

Planning du travail :

Conclusion

CHAPITRE II :ETUDE ET ANALYSE DE L’EXISTANT

[Définir, Mesurer, Analyser]

Introduction

Définir

Identifier et mesurer les anomalies

Etat de lieux

Identification de la chaine critique

Présentation et visualisation de la chaine S2-04 DAV A9/A515

Cartographie de la chaine de valeur

Analyser les mesures

Analyse des septes muda(s)

Diagramme Ishikawa

III. Conclusion

CHAPITRE III : Mise en place et contrôle des solutions

[Innover, Contrôler]

Introduction

1.La recherche et la mise en place des solutions

2.La recherche des solutions

3.Choix de l’alimentateur

3.1 Détermination des fréquences et quantités d’alimentation

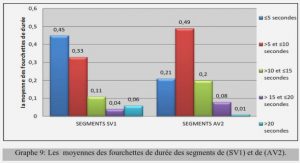

3.1.2 Création et calcules de KPI

Conception de chariot d’alimentation

III. Contrôle des solutions « Etude technicoéconomique »

Gains quantifiables

Gains non quantifiables « Gain au niveau des mouvements »

Conclusion

Conclusion générale

![]() Télécharger le rapport complet

Télécharger le rapport complet