Télécharger le fichier pdf d’un mémoire de fin d’études

Les plasmas pour la gravure de matériaux

Tout d’abord, un plasma est par définition un gaz ionisé dans lequel se trouvent des ions positifs, parfois des ions négatifs, des électrons, et des espèces neutres sous forme moléculaire ou atomique. Ces espèces interagissent entre elles et forment globalement un environnement électriquement neutre. Un plasma est caractérisé principalement par sa densité électronique ne (avec une densité d’ions positifs ni ≈ ne + n- avec n- la densité d’ions négatifs), l’énergie de ses électrons couramment écrite sous forme de température électronique Te et le degré de ionisation = avec ng la densité des éléments neutres qui dépend directement de la pression de travail du réacteur ( = ). Suivant ces paramètres, on peut distinguer deux types de plasmas : les plasmas « chauds » (où Te>106 K et utilisés par exemple pour la fusion nucléaire) et les plasmas « froids » (où Te<106 K et typiquement utilisés pour des applications en microélectronique). Concernant les applications en microélectronique, nous utilisons des plasmas froids hors équilibre thermique à de faibles pressions de travail (entre 1 mT et 1 T) pour lesquels la température électronique (Te entre 2 et 3 eV) est largement supérieure à la température des ions (Ti<0.1 eV) et des neutres. Dans ce type de plasmas, le degré d’ionisation reste très faible (α≈10-6 à 10-3), c’est-à-dire que les ions (et les électrons) ont une densité faible (de l’ordre de 108-1012 cm-3) vis-à-vis de la densité des éléments neutres (de l’ordre de 1013-1017 cm-3).

Les réacteurs plasma pour la gravure des matériaux diélectriques

Le principe des réacteurs à couplage capacitif

Généralement, les plasmas utilisés pour graver les matériaux diélectriques sont générés par des réacteurs dits à couplage capacitif ou « Capacitively Coupled Plasmas » (CCP) au sein desquels le gaz est confiné entre deux électrodes [R.Bak2013, V.Don2013]. Pour transmettre une énergie au plasma, les électrodes sont excitées par un champ électrique radio fréquence (RF). Sous l’impulsion du champ électromagnétique, les électrons sont accélérés et une avalanche de collision avec les atomes et molécules du plasma conduit à leur ionisation (e- + A A+ + 2e-), leur dissociation (e- + A2 2A + e-) ou leur excitation (e- + A A* + e-). Toutefois, à proximité des électrodes, les ions formés dans cette avalanche de collision peuvent être accélérés vers l’électrode sous l’application du champ électrique (formation d’une gaine). Par conséquent, une augmentation de la puissance du champ électrique entraine dans le même temps une augmentation de la densité électronique du plasma et une accélération des ions vers l’électrode. On dit alors que ces paramètres sont couplés. Dans ce type de réacteurs, l’énergie des ions peut atteindre plusieurs centaines d’eV mais cela nécessite de travailler à des pressions comprises entre 30 et 300 mT pour que les électrons obtiennent une énergie suffisante pour ioniser les molécules. Ce type de réacteur est caractérisé par une faible densité comprise entre 109 et 1010 cm-3. Cependant, la faible dissociation des molécules combinée à une énergie élevée des ions est adaptée pour les gravures profondes de diélectrique (e.g. SiO2) sur des substrats de type Si et SiN. En effet, l’importante énergie des ions favorise la gravure de matériaux avec des fortes énergies de liaisons tels que le SiO2. Ces conditions dans le cadre des gravures de contacts favorisent l’anisotropie de la gravure du diélectrique. A présent nous allons décrire les réacteurs de gravure à couplage capacitif utilisés pour générer les plasmas de gravure de diélectrique.

L’évolution des réacteurs à couplage capacitifs

La réduction de la taille des motifs des contacts (CD) nécessite une gravure de plus en plus précise et uniforme lors du transfert du motif à travers l’empilement du contact (SiO2/SiN). De plus, elle entraine implicitement une augmentation de l’aspect de forme des contacts (Hauteur/Largeur) favorisant les phénomènes d’ARDE (Aspect Ratio Dependent Etching) qui peuvent induire un arrêt de la gravure à travers une importante baisse de la vitesse de gravure.

Ces contraintes ont nécessité des gravures de la couche SiO2 : plus anisotropes plus sélectives vis-à-vis du masque et de la couche d’arrêt avec une forte énergie et un fort flux d’ions pour limiter les effets d’ARDE

Mécanismes fondamentaux de la gravure plasma

L’avantage principal de la gravure plasma ou « Reactive Ion Etching » (RIE) est la capacité d’associer une gravure à caractère chimique (sélective) et une gravure à caractère physique (anisotrope).

Gravure chimique

La gravure chimique correspond uniquement à la réaction entre les espèces réactives (radicaux) et la surface des matériaux à graver. Cette réaction chimique peut être définie par une séquence de quatre étapes élémentaires successives. Dans le cas de la gravure du silicium par un plasma de CF4, ce cycle de gravure se réalise par [J.Cob1974] :

La création de radicaux par dissociation des molécules de CF4 CF4 + e- CF3 + F + e- L’adsorption des radicaux en surface Si(s) + F(g) SiF4(s)

La formation de produits de gravure volatils SiF4(s) SiF4(g)

La désorption des produits de gravure volatils de la surface

Ce mécanisme de réactions chimiques est régi par la thermodynamique, c’est-à-dire que le bilan énergétique de la réaction doit être favorable (exothermique) pour que la réaction soit spontanée. Cela implique dans le cadre du développement des procédés de gravure que le choix des chimies utilisées doit être corrélé au matériau à graver pour que la réaction soit spontanée et que les produits de réaction soient stables et volatils. Par exemple les matériaux carbonés sont gravés par des chimies à base d’oxygène par la formation de produits volatils CO, CO2 [M.Har1989]. Dans le cas des matériaux métalliques, par exemple dans le cas des matériaux à base de titane, des chimies chlorées seront privilégiées pour former des produits volatils TiCl4 [F.Fra1995].

Par conséquent on peut adapter le choix de la chimie pour permettre aux radicaux formés d’être fortement réactifs avec un matériau et faiblement réactifs avec un autre matériau. De cette caractéristique découle la sélectivité entre deux matériaux pendant la gravure. De ce fait, une importante sélectivité peut être atteinte pour graver une couche en présence d’un masque.

Gravure physique

La gravure physique correspond à la pulvérisation des atomes en surface du matériau lorsqu’il est soumis à un bombardement d’ions énergétiques. Lorsque les ions, accélérés par la gaine, atteignent la surface, une partie de leur énergie est transmise aux atomes du matériau qui peuvent être éjectés de la surface si cette énergie est suffisante. Ce processus est quantifié par le taux de pulvérisation qui représente la proportion d’atomes éjectés par ions incidents selon la relation suivante [C.Ste1989] : = ×( − )

Dans cette équation, le coefficient A correspond à un facteur de proportionnalité qui dépend de l’angle des ions incidents et de la nature du matériau et des ions incidents, Eseuil correspond à l’énergie de seuil qui dépend de la nature du matériau cible et de l’ion incident et Eion correspond à l’énergie des ions. La pulvérisation d’un atome de la surface par un ion incident a lieu lorsque Eion > Eseuil. Pour des énergies d’ions inférieures (de l’ordre de quelques eV), d’autres réactions peuvent se produire à la surface du substrat. Notamment dans cette gamme d’énergie, les ions participent à la migration d’espèces adsorbées (le Fluor suivant l’exemple précédent), au réarrangement de liaisons dans la couche réactive, et à la désorption d’espèces [J.Cob1979].

De cette propriété des ions découle une caractéristique fondamentale des procédés de gravure : l’anisotropie d’une gravure. Toutefois dans ce mécanisme, la sélectivité de gravure est fortement réduite.

La synergie ions/neutre

Dans une gravure plasma les avantages de la gravure chimique et physique sont combinés. En d’autres termes, la gravure plasma permet d’obtenir une bonne sélectivité à travers l’effet des radicaux et une gravure anisotrope à travers l’effet des ions. De plus, les vitesses de gravure obtenues par la gravure plasma sont nettement supérieures aux vitesses obtenues par une gravure chimique ou physique. Cette caractéristique a contribué au succès des gravures plasma dans la fabrication des circuits intégrés. En effet le bombardement ionique génère une rupture des liaisons atomiques à la surface du matériau qui favorise l’adsorption des radicaux en surface, la formation de produits volatils et la désorption des produits formés. Ce phénomène de synergie des ions et des radicaux amplifie les réactions en surface et accélère la gravure du matériau [J.CobA1979] et constitue un intérêt pour transférer des motifs de manière sélective et anisotrope.

Anisotropie et contrôle de profil

La gravure plasma est caractérisée par la différence de distribution angulaire entre les ions et les radicaux. En effet les radicaux ont un comportement isotrope et permettent une gravure latérale du matériau tandis que les ions accélérés quasi perpendiculairement au matériau par le potentiel de la gaine ont un comportement anisotrope. Il en découle une augmentation de la vitesse de gravure dans la direction verticale par rapport à la vitesse de gravure latérale, ce qui permet d’obtenir une gravure dite anisotrope.

Cependant, la composante latérale de gravure due au comportement isotrope des radicaux et dans une moindre mesure à la dispersion angulaire des ions n’est pas négligeable. Pour minimiser cette composante latérale de gravure, on a recours à l’ajout d’agents passivants dans la phase gazeuse qui produisent des couches de passivation sur les flancs du motif à travers l’adsorption et le dépôt de molécules. Ces couches de passivation formées sur les flancs du motif matériau vont limiter la gravure latérale et permettre une meilleure anisotropie de la gravure. Par conséquent, la gravure latérale dépend d’une compétition entre le dépôt réalisé par l’adsorption de ces molécules inhibitrices et la gravure initiée par les radicaux (cf. figure I-8).

Une complexification des procédés de gravure

L’évolution des techniques de lithographie, de l’architecture et de la dimension des contacts n’a pas été sans conséquence pour les procédés de gravure. Tout d’abord, l’utilisation de plus faibles longueurs d’ondes en lithographie a contraint l’incorporation de nouvelles résines plus sensibles et une réduction de l’épaisseur de ces résines (budget résine) pour pouvoir imprimer les motifs dans la résine. Ces résines sont moins résistantes aux procédés de gravure, ce qui est critique pour la gravure des motifs de contacts. En effet, dans des cas où la sélectivité entre le matériau à graver (principalement le SiO2) et le masque en résine est trop faible, on se retrouve dans l’incapacité de transférer le motif dans l’ensemble de l’empilement du contact. Pour éviter ce problème, on utilise un masque supplémentaire (on parle de masque dur) qui est plus résistant aux procédés de gravure de l’empilement du contact (principalement du SiO2). Au final, cette solution permet de transférer le motif de la résine dans ce masque « dur » par un procédé de gravure et d’utiliser ensuite ce masque « dur » pour la gravure des matériaux de l’empilement du contact (cf.figure I-16).

Ainsi, on peut voir que la solution utilisée pour le nœud 45 nm consiste à intégrer dans le procédé de gravure des contacts des masques dits tri-couches ou « tri-layer » constitués d’une couche organique de type carbone amorphe nommé OPL (Organic PlanarizingLayer) ou carbon layer (CL) qui constituera après le transfert du motif le masque « dur », et d’une couche de SiARC (Silicon Anti-Reflective Coating) constituée principalement de silicium et qui sert à la fois de couche anti-reflective pour le procédé de lithographie et de couche intermédiaire pour le transfert des motifs dans l’OPL. La résine photosensible constitue la troisième couche. Les motifs sont définis dans cette dernière couche par lithographie [M.Dar2007, S.All2002]. Ainsi l’empilement OPL/SiARC/résine défini le tri-layer. Généralement, la couche de SiARC est gravée par des plasmas fluorocarbonés à base de CF4 tandis que l’OPL est gravé par des plasmas oxydants (O2, O2/N2, O2/SO2, …) [M.Har1994, K.Pae2002, M.Pon1994] ou réducteurs (H2, NH3, N2/H2, …) [D.Fua2003].

En parallèle, pour supporter la réduction des dimensions des contacts, des procédés de « shrink » consistaient à réduire la taille des motifs au cours de la gravure de la couche de SiARC comme le montre la figure I-16. Dans cet objectif, des gravures qui favorisent la polymérisation des flancs de SiARC ont été développées pour obtenir des profils de SiARC plus pentus au cours de la gravure du type CF4/CHF3.

Pour l’introduction du nœud 28 nm à STMicroelectronics, la solution pour réduire le CD des contacts consistait à réaliser après la gravure de la couche principale de SiO2 un retrait du masque d’OPL résiduel en chimie oxydante et un fin dépôt de SiO2 de quelques nanomètres comme l’illustre la figure I-16. Par la suite, une gravure sélective au SiO2 de la couche de SiN en fond de contact était réalisée pour terminer le transfert du motif jusqu’au siliciure. Cette technique permet de réduire la dimension critique (CD) finale des contacts de quelques nm (environ 2 nm) et d’obtenir une meilleure uniformité des contacts.

La solution technologique de double patterning pour la gravure des contacts 14FDSOI

Dans notre cas, le motif de contact requis est impossible a réaliser en une seule lithographie. En effet la densité et la géométrie des contacts (oblong) pour le noeud technologique 14 nm impose une compléxité qui est difficile à supporter pour l’étape de lithographie en termes de résolution et pourrait induire une trop grande variabilté dans les motifs. A l’heure actuelle, il existe deux principales techniques de double patterning nommées « litho-etch-litho-etch » (LELE) [S.Pau2000], et « self-aligned double patterning » (SADP) [B.Meb2010]. Particulièrement la technique de LELE repose sur la décomposition du motif souhaité en deux géométries de masques obtenues par l’alternance de deux expositions, avec entre chaque exposition une étape de gravure (cf. figure I-17). Toutefois, la technique de double patterning impose un coût et un temps de procédé plus important à cause de l’utilisation de multiples masques (deux dans notre cas) pour définir un seul motif dans l’empilement du contact.

Pour le noeud 14 nm à STMicroelectronics, la solution LELE a été choisie. Elle consite à réaliser les motifs du contact oblong par un motif en forme de lignes définies dans un premier masque dur qui permet d’imposer le CD des contacts dans la direction horizontale (30 nm +/- 4 nm) et par un motif de forme rectangulaire dans un second masque dur qui permet de définir les zones des contacts pour le dessin du circuit et le CD du contact dans la direction verticale (environ 70 nm +/- 6 nm dans les zones d’oscillateurs en anneaux) (cf. figure I-17). Par conséquent, l’intersection entre les lignes et le rectangle forme les motifs des contacts souhaités. Toutefois, une étape de lithographie et une étape de gravure dans un masque dur sont nécessaires pour définir chacun de ces motifs. La nature du masque dur dans lequel seront définis ces motifs est adaptée à la dimension et à la forme du motif à définir.

Stratégie de masquage pour le motif en ligne (masque dur de TiN)

Le motif en ligne détermine la dimension la plus critique en termes de dimensions et de résolution pour la lithographie. Pour la définition de ce motif, on utilise une lithographie avec une résine négative. Dans ce cas, seules les zones non exposées au rayonnement UV (des motifs en forme de lignes non exposés avec un CD de 40 nm espacées de 48 nm) sont retirées pendant le développement de la résine. Pour transférer ce motif dans le masque dur, on utilise tout d’abord un masque tri-layer (Résine/SiARC/OPL) où les couches SiARC/OPL jouent le rôle de masque intermédiaire entre la résine et le masque dur, et permettent la réduction de la dimension du motif de ligne pendant la gravure de la couche de SiARC pour atteindre un CD de motif de 30 nm au bas du masque dur. Pour avoir une faible épaisseur de masque, le choix s’est porté sur un masque dur de TiN qui présente une importante sélectivité avec les plasmas fluorocarbonés (>100). De plus ce masque présente l’avantage de limiter les effets d’ARDE au vue de sa faible épaisseur en réduisant l’aspect de forme obtenu pendant le transfert du motifs dans l’empilement des contacts [M.Sek2001].

La figure I.18 présente la réalisation de la première étape du double patterning pour former le premier masque dur en TiN. Ce masque en TiN est déposé sous la forme d’une couche mince sur l’empilement des contacts à graver, constitué d’une couche de Si3N4 et d’une couche de SiO2. Par la suite, on dépose un masque Trilayer (OPL/SiARC/Résine) sur le TiN. Après la définition des motifs dans la résine négative photensible par lithographie, on débute par la gravure du masque de SiARC qui va réduire le CD des lignes (procédé de « shrink »). La gravure du masque d’OPL est ensuite réalisée par une chimie à base d’un mélange Cl2/N2/O2. Cette étape est suivie d’une étape de retrait du SiARC. Finalement, le masque métallique est gravé en présence du masque d’OPL pour transférer les motifs. A la fin de la gravure, une étape de retrait de l’OPL en chimie oxydante est réalisée suivi d’une étape de nettoyage chimique « wet » pour éliminer d’éventuels résidus.

Stratégie de masquage pour le motif rectangulaire (Masque dur d’OPL)

Le motif rectangulaire définit les zones des contacts dans les différents systèmes du circuit intégré (mémoire, logique, oscillateurs, …) et le CD en longueur des contacts. Cette dimension est moins critique en terme de dimensions et de résolution pour la lithographie. Pour la définition de ce motif, on utilise une lithographie avec une résine positive où les zones exposées au rayonnement UV sont retirées pendant le développement de la résine. Pour transférer ce motif dans le masque d’OPL, on utilise un masque SiARC/résine (cf. figure I-19.2). Cet empilement est déposé par-dessus l’empilement Si3N4/SiO2/masque dur TiN (TiN HM). Par la suite, le SiARC est gravé en réalisant un « shrink » du motif et le masque SiARC/Résine sert de masque pour transférer le motif à travers l’OPL par une gravure à base de chimie réductrice ou oxydante (cf. figure I-19.2). Cette gravure consomme le masque de résine restant car il se grave facilement par ces chimies réductrices (H2, NH3, N2/H2, …) ou oxydantes (O2, O2/SO2, O2/COS).

Au final, la jonction des masques SiARC/OPL et TiN définit le motif des contacts à transférer dans l’empilement de contact SiO2/Si3N4 (cf. figure I-19.3). Une des particularités de ce double masque réside dans la présence d’un environnement de masques différents (dans la direction horizontale) pour les deux contacts de la périphérie des zones de contacts par rapport aux autres contacts de cette zone (cf. figure I-19.3). En effet, les motifs des contacts du centre sont délimités horizontalement par le masque de TiN et verticalement par le masque OPL/SiARC tandis que les motifs des contacts à la périphérie de la zone sont définis horizontalement de chaque côté par respectivement un masque OPL/SiARC et de TiN et verticalement par le masque OPL/SiARC.

Gravure de l’empilement des contacts par un double masque OPL/TiN

Après avoir gravé le masque de SiARC et d’OPL, les deux masques durs nécessaires au transfert du motif dans l’empilement du contact sont en place (cf. figure I-20.1). Par la suite, le transfert du motif des contacts dans la couche de SiO2 se réalise en deux étapes de gravure réalisées immédiatement après la gravure de l’OPL. La première étape concerne la gravure de la couche principale de SiO2 réalisée en chimie fluorocarbonée (CF4/C4F8), qui permet d’ouvrir la couche de SiO2 et de graver aussi le restant du masque de SiARC au-dessus de l’OPL (le SiARC a une composition proche de celle du SiO2) (cf. figure I-20.2). Cette gravure doit être sélective au masque d’OPL et de TiN et être suffisamment anisotrope et énergétique pour induire le transfert du motif dans la couche SiO2. Dans nos procédés, cette étape est nommée « main-etch (ME) ». La deuxième étape de gravure du SiO2 a pour rôle de prolonger le transfert du motif du contact jusqu’à la couche d’arrêt Si3N4 et de permettre une uniformisation de la profondeur gravée de l’ensemble des contacts sur la plaque à travers une forte sélectivité avec la couche Si3N4 (cf. figure I-20.2). Ainsi, dans nos procédés, cette étape est nommée sur-gravure ou « over-etch (OE) ».

Après la gravure de la couche de SiO2, la couche d’arrêt Si3N4 est gravée par un plasma Ar/CH3F/O2 (cf. figure I-20.3). Cette gravure doit être très sélective vis-à-vis du SiO2 pour conserver le CD et le profil des contacts et surtout être très sélective vis-à-vis du siliciure en fond de contact et limiter toute détérioration du siliciure [D.Ris2013]. Par conséquent une relative faible énergie des ions est requise. Finalement, le procédé de gravure de contact se termine par une étape de « strip » en plasma d’oxygène qui permet le retrait du masque d’OPL et le nettoyage des surfaces recouvertes de dépôts fluorocarbonés, particulièrement en fond de contact sur le siliciure (cf. figure I-20.4).

|

Table des matières

Chapitre I. Introduction générale et contexte de l’étude

A. Contexte général de la microélectronique

1. Une brève histoire de la microélectronique

2. Le fonctionnement du transistor MOS

3. Fabrication des circuits intégrés

B. La gravure par plasma

1. Les plasmas pour la gravure de matériaux

2. Les réacteurs plasma pour la gravure des matériaux diélectriques

3. Mécanismes fondamentaux de la gravure plasma

C. Contexte des contacts MEOL

1. La réalisation des motifs des contacts

2. Problématique des contacts du MEOL

3. La solution technologique de double patterning pour la gravure des contacts 14FDSOI

4. Les défis de la gravure contact en double patterning

D. Objectifs de thèse

Chapitre II. Dispositif expérimental

A. Description de l’empilement et des procédés de gravure des contacts

B. Les réacteurs de gravure

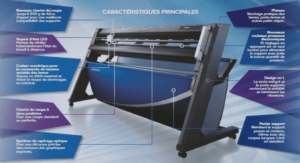

1. Réacteur CCP avec DC superposé pour la gravure des contacts

2. Réacteur CCP LAM Flex45 pour le développement de traitement post gravure

C. Les techniques de caractérisation

1. Spectroscopie d’émission optique (OES)

2. Ellipsométrie

3. Spectroscopie de photoélectrons X (XPS)

4. Microscopie électronique

5. L’analyse dispersive en énergie en STEM (EDX)

Chapitre III. Caractérisation de l’étape d’ouverture de l’OPL pour la gravure des contacts

A. Etat de l’art sur la gravure de couches carbonées amorphes (OPL)

1. La gravure par des chimies oxydantes

2. La gravure par des chimies réductrices

B. Etude sur les caractéristiques de l’étape d’ouverture de l’OPL en gravure des contacts

1. Caractéristique de la gravure de l’OPL en plasma COS/O2

2. Caractéristique de la gravure de l’OPL en plasma N2/H2

C. Analyses XPS de la surface de l’OPL et du TiN

1. Interaction entre l’OPL est les plasmas de gravure de l’OPL

2. Interaction entre le TiN et les plasmas de gravure de l’OPL

D. Discussion

1. Contrôle dimensionnel pour les procédés de gravure de l’OPL en chimie de COS/O2et de N2/H2

2. Pulvérisation du titane

3. Formation d’acide sulfurique

E. Conclusion

Chapitre IV. Etude du transfert des motifs dans l’empilement du contact

A. Etat de l’art de la gravure des contacts

1. La gravure du SiO2/Si3N4 en chimie fluorocarbonée

2. Impact des dimensions des motifs

3. Influence de la nature du masque

4. La gravure de diélectriques avec un masque en OPL ou en TiN

B. Effet de l’étape d’ouverture de l’OPL sur la gravure du contact

1. Caractéristique de la gravure des contacts pour un procédé de gravure de l’OPL en chimie COS/O2

2. Effet du procédé de gravure de l’OPL en plasma N2/H2 sur la gravure des contacts

3. Effet du paramètre de surgravure de l’étape de gravure de l’OPL

C. Comparaison des procédés de gravure des contacts pour des gravures de l’OPL en chimie COS/O2 et N2/H2

1. Contrôle dimensionnel des contacts par l’étape d’ouverture de l’OPL

2. Analyse XPS de la surface de TiN après l’étape d’ouverture de l’oxyde

3. Analyse de la phase gazeuse durant l’étape d’ouverture de l’oxyde

D. Discussion sur les mécanismes de croissance de voiles et d’arrêt de gravure pour le procédé de gravure COS/O2

1. Rôle de la pulvérisation du TiN sur la gravure des contacts.

2. Influence de l’état des parois sur la gravure des contacts

E. Conclusion

Chapitre V. Etude de l’interaction entre les chimies de gravure du contact et le masque dur métallique

A. Introduction : état de l’art de la croissance de résidus métallique

1. La croissance de résidus sur le nitrure de titane (TiN)

B. Mise en évidence et caractérisation du phénomène de croissance de résidus métalliques en gravure des contacts pour le nœud technologique 14 nm

1. Mise en évidence de l’interaction entre les chimies fluorées et le nitrure de Titane

2. Etudes sur les caractéristiques de la croissance des résidus métalliques sur le TiN

3. Discussion sur les mécanismes de croissance des résidus

C. Etude et développement de traitements post gravure pour la gravure des contacts

1. Protocole expérimentale de l’étude

2. Effet des étapes du procédé de gravure contact sur la croissance des résidus

3. Evaluation des traitements in-situ post gravure en plasma CH4/N2 après les étapes de plasmas fluorocarbonées

4. Evaluation des traitements in-situ post gravure en plasma de CH4/N2 dans les procédés de gravure des contacts après l’étape de retrait en plasma O2

5. Effet des parois du réacteur de gravure sur l’efficacité des PET

D. Etude sur l’intégration des PET en gravure contact

1. Protocole expérimental de l’évaluation des traitements post gravure à STMicroelectronics

2. Evaluation de l’effet des PET en gravure des contacts sur la cinétique de croissance des résidus

E. Conclusion

Conclusion générale et perspectives

Télécharger le rapport complet