Télécharger le fichier pdf d’un mémoire de fin d’études

Méthodologies d’étude des matériaux actifs de batterie Li-ion et exploration des liens entre microstructure et performances électrochimiques.

Nous venons de montrer qu’au fur et à mesure de leur développement les batteries Li-ion se sont complexifiées, aussi bien au niveau de la structure des matériaux utilisés (composition, stabilité cristalline) que du contrôle de leur morphologie et de leur mise en électrode. A cette complexification s’est associée la nécessité de mettre en place des méthodologies d’étude pour identifier les paramètres limitant les performances des batteries. La méthodologie la plus établie paraît celle de l’identification d’une composition comme un bon candidat pour une application batterie. Nous la détaillerons dans la première partie à partir de l’exemple de NMC. Cela nous permet par la même occasion de montrer les caractéristiques principales de ce matériau, étudié par la suite. Ensuite nous nous intéressons plus particulièrement aux techniques et outils mis-en-œuvre pour comprendre la relation entre morphologie et performances.

Analyse de la microstructure des matériaux actifs d’électrode positive de batteries lithium-ion.

Méthodologie d’évaluation d’une nouvelle composition chimique comme matériau actif d’électrode : exemple de LiNi1/3Mn1/3Co1/3O2 (NMC).

Comme nous l’avons vu dans la partie précédente, de nombreuses compositions d’oxydes lamellaires ont été évaluées pour une utilisation batterie. Il en va de même pour les autres familles de matériaux actifs où des substitutions atomiques sont également régulièrement testées. La composition LixNi1/3Mn1/3Co1/3O2 a été proposée en 2002 par Shaju et al.[82] puis en 2003 par Yabuuchi et Ohzuku[83]. Le second groupe a notamment présenté dans une série de trois publications la méthodologie qui conduit à proposer une composition pour une application batterie. Puisque ce travail de doctorat utilise NMC comme matériau modèle, il est doublement intéressant d’utiliser cet exemple pour illustrer la méthodologie.

La première publication de Yabuuchi et Ohzuku[84] se fonde sur des simulations numériques pour étudier les structures cristallographique et électronique de la composition. Les calculs suggèrent que la stœchiométrie (1/3:1/3:1/3) sont stables dans une configuration de type -NaFeO2 et forment une solution solide de LiNiO2, LiMnO2 et LiCoO2. De par l’expérience de LiCoO2 qui adopte la même structure, ce résultat encourage l’exploration de cette composition pour une application batterie. L’étude de la densité d’états électroniques montre que les ions nickel, manganèse et cobalt sont divalents, tétravalents et trivalents, respectivement. Ils n’ont donc pas le même degré d’oxydation que dans leurs composés LiMO2 respectifs : le nickel a un degré d’oxydation +2, le manganèse +4 et le cobalt +3. Il y a une séparation de charges entre le nickel et le manganèse. Les auteurs étudient ensuite les possibles changements de la structure électronique dus à l’extraction du lithium. Ils montrent que pour une stoechiométrie de lithium, x, entre 1 et 2/3, la compensation de charge se fait par le couple Ni3+/Ni2+. Entre 2/3 et 1/3, elle se fait par Ni4+/Ni3+ puis c’est le couple Co4+/Co3+ qui est actif. Le manganèse est donc inactif dans la structure. Notons que dans leurs calculs, la configuration électronique de l’oxygène est fixée. Cette étude leur permet d’évaluer les potentiels redox des différentes étapes de l’extraction du lithium dans la structure : 2.99 V pour 1 ≤ x ≤ 2/3, 3.30 V pour 2/3 ≤ x ≤ 1/3 et 4.50 V pour 2/3 ≤ x ≤ 0. Ils notent que leurs calculs sous-estiment les potentiels redox expérimentaux, mais montrent l’intérêt en termes de potentiel et de capacité du matériau NMC en comparant avec des calculs sur LiNiO2 et LiCoO2 dont les potentiels expérimentaux sont connus. Les calculs ab initio sont ainsi un outil puissant pour étudier, a priori, l’intérêt d’une structure pour une application batterie. Le groupe de Ceder a notamment montré qu’elles permettent de calculer les potentiels redox, aujourd’hui avec précision, qui donnent ensuite une idée de l’énergie possiblement stockée[85]. Ils permettent également d’évaluer l’intérêt de l’utilisation de dopants pour stabiliser la structure. Reed J. S. a par exemple montré dans ses travaux doctoraux l’intérêt du dopage en aluminium dans les structures de type LiMO2 afin de réduire la migration des métaux de transition dans les feuillets de lithium[86]. Approche qui est validée expérimentalement par l’étude des composés LiNi1-yAlyO2 la même année par le groupe de Delmas[87], et par le matériau NCA par la suite. Les calculs ab initio sont aujourd’hui une base de l’exploration de nouveaux matériaux d’électrode. En ce sens, le Lawrence Berkeley National Laboratory, sous l’impulsion de Ceder et Persson, a rendu public un site internet permettant d’explorer une large banque de données de résultats de calculs sur les structures électroniques et cristallographiques de nombreux matériaux et aussi d’effectuer ses propres calculs en ligne (67 189 matériaux inorganiques y sont répertoriés à cette date, dont 3 628 matériaux d’intercalation)[88].

La seconde publication du groupe d’Ohzuku est consacrée à la préparation et la caractérisation du matériau NMC[89]. Il est préparé par co-précipitation de l’hydroxyde triple Ni1/3Mn1/3Co1/3(OH)2 calciné à 1 000 °C en présence de LiOH.H2O. Le matériau obtenu est ensuite caractérisé par diffraction X (DRX) et microscopie électronique à balayage et en transmission (MEB et TEM, respectivement). La DRX permet de contrôler la phase cristalline obtenue par la synthèse et d’en mesurer les paramètres de maille. Elle est ici couplée avec une étude par diffraction électronique et absorption X. La Figure 1.8 illustre l’image obtenue par microscopie électronique en transmission (TEM) de leur matériau. On peut y discerner les plans de métaux de transitions perpendiculaires à l’axe c (maille hexagonale). Ils montrent que leur matériau présente une structure de type -NaFeO2, mais l’arrangement cationique n’est obtenu que sur une courte distance (les atomes de cobalt, nickel et manganèse ne sont pas parfaitement alignés dans la structure). L’étude par absorption X permet de confirmer les degrés d’oxydation des métaux prédits pas les calculs ab initio. Cette publication est représentative de nombreuses autres dans la littérature. Un matériau d’électrode est obtenu par une voie de synthèse, l’optimisation de celle-ci étant plus ou moins détaillée. Dans le cas de NMC, citons les voies sol-gel[90], par émulsion[91], les synthèses assistées par plasma[92], nanoetching template[93], le frittage isotherme[94], spray drying et la co-précipitation[95]. Il est ensuite caractérisé par DRX et TEM. Les techniques de caractérisation se sont multipliées par la suite. Elles permettent de contrôler ou de caractériser la structure obtenue, qui sera l’hôte des ions lithium.

Analyse de la microstructure des matériaux actifs d’électrode positive de batteries lithium-ion. Le matériau est ensuite testé en configuration batterie[96]. Il est préparé en électrode qui est utilisée en tant que positive, le plus souvent dans une pile bouton, face au lithium métal. Ce dernier est choisi car, sur peu de cycles, il a un potentiel stable à 0 V. La mesure du voltage de la batterie est donc la mesure du potentiel du matériau synthétisé. Sur peu de cycles, il est également stable en capacité car utilisé en excès. La première étude consiste à examiner les courbes de charge/décharge de la batterie. Pour une nouvelle composition, il est difficile de prédire qu’elle sera la capacité utilisable selon la plage de potentiel. Les calculs ab initio permettent d’en avoir une idée, mais il est nécessaire d’effectuer le test en batterie. Yabuuchi et Ohzuku ont étudié la capacité réversible en fonction de la borne haute de charge, autrement dit en fonction du nombre de lithium extraits de la structure. La stabilité structurelle du matériau est étudiée par DRX ex-situ en mesurant la variation des paramètres de maille. Ils montrent qu’il n’y a pas d’expansion volumique jusqu’à une stœchiométrie de Li1/3Ni1/3Mn1/3Co1/3O2. La Figure 1.9.a illustre les mesures du volume de la maille cristalline en fonction de la stœchiométrie. Pour x ≥ 1/3, aucun changement n’est observé. Ceci résulte en fait de la baisse de a couplée à l’augmentation de c, qui maintiennent le volume de la maille hexagonale (0.886a2c) constant. A des stœchiométries plus faibles, a est constant alors que c décroit fortement, ce qui conduit à une baisse du volume, jusqu’à 5 % en fin de charge. L’étude de stabilité structurelle est accompagnée d’une étude de stabilité de la capacité déchargée sur plusieurs cycles. La Figure 1.9.b illustre la capacité déchargée en fonction du nombre de cycles, pour différents potentiels de fin de charge. Le matériau démontre une stabilité (200 mAh/g) sur 15 cycles pour des potentiels de fin de charge inférieurs ou égaux à 4.6 V. Au-delà, une perte de stabilité significative est observée. Cette borne de charge correspond à Li0.24Ni1/3Mn1/3Co1/3O2. La structure connait une diminution volumique significative à des stœchiométries plus faibles ce qui entraîne une instabilité du matériau. Aujourd’hui, les matériaux sont utilisés jusqu’à 4.3 V pour assurer la stabilité sur des centaines de cycles.

Méthodologie et enjeux de l’étude du lien entre la morphologie du matériau actif d’électrode et ses performances électrochimiques.

Travailler sur la morphologie est une des approches principales utilisées dans la littérature pour jouer sur les performances des matériaux actifs. Il est évident que la géométrie impacte directement les trois composantes de l’insertion/l’extraction du lithium : le transfert de charge a lieu à l’interface entre l’électrolyte et les plans d’insertion du lithium et les phénomènes de transport se déroulent dans le volume du matériau actif, le long des chemins de diffusion. Pour une composition donnée, changer la morphologie change ainsi les performances en puissance. Faciliter le processus électrochimique se fait en augmentant la surface de contact électrolyte/matériau actif ou en réduisant la longueur de diffusion des ions lithium. Ces deux aspects sont souvent liés – ouvrir les porosités entraîne les deux par exemple – et il est difficile d’identifier sans ambiguïté le paramètre clé qui pourrait, s’il existe, prédire les performances. Ceci est fait en étudiant le matériau en électrode poreuse, dont la structure peut être plus déterminante que le matériau actif. Ceci est d’autant plus problématique que changer la microstructure ne peut se faire sans impacter les densités d’énergie volumique, la stabilité thermique et la cyclabilité. Une compréhension fine du lien entre morphologie et processus électrochimique est donc nécessaire pour obtenir le meilleur compromis, en fonction de l’application. Des articles de revues présentent les nombreuses morphologies proposées dans la littérature[67,69]. Nous avons choisi d’axer cette partie sur les techniques et méthodologies employées dans la littérature pour lier morphologie et performances électrochimiques.

La méthodologie classique d’étude des liens entre performances électrochimiques et morphologies prologe celle pour l’exploration de nouvelles compositions ou synthèses présentée dans la partie précédente. Un matériau est synthétisé et sa structure contrôlée par DRX (couplée possiblement à d’autres techniques d’analyse de structures et de composition). La morphologie est visualisée par microscopie électronique à balayage ou à transmission selon la taille des motifs à visualiser. On ajoute aux études de stabilité en cyclage une étude des performances en puissance, le plus souvent en décharge. La capacité déchargée est mesurée en fonction du courant appliqué. De nombreuses publications adoptent cette démarche[63,66,71,73,93,112–118]. Elle présente l’intérêt de tester le matériau en condition batterie, c’est-à-dire dans un milieu proche d’une application possible. Le paramètre géométrique qui pourrait expliquer les performances – porosité, surface développée, forme des cristallites… – est ensuite discuté vis-à-vis des processus de transport et de transfert.

La discussion s’appuie sur deux techniques principales : la microscopie électronique et la mesure de surface développée par utilisation de la théorie Brunauer, Emmett et Teller (BET) sur les isothermes d’adsorption d’azote. Elles ne donnent pas d’information sur le processus électrochimique directement, mais demande une interprétation de l’impact de ce qui est observé sur l’utilisation en batterie. Certaines sont illustrées sur la Figure 1.12. Il y a peu de consensus dans la littérature sur le paramètre géométrique déterminant pour les oxydes lamellaires. Zhang et al. ont identifié la surface BET comme bon indicateur des performances sur des nanoparticules de matériaux Li-rich[71]. C’est également le cas pour Noh et Cho[119] sur des agglomérats micrométriques de LiNi0.5Co0.2Mn0.3O2. Le diamètre des agglomérats a été identifié comme paramètre clé par Wu et al.[73] et Lee et al.[113] sur des compositions (1/3:1/3:1/3). L’augmentation de porosité a aussi été évoquée pour expliquer une augmentation des performances par de nombreux groupes[66,93,116]. Elle conduit à une meilleure imprégnation de l’électrolyte, comme reproduit de [93] sur la Figure 1.12.a, ce qui réduit la longueur de diffusion en phase solide pour les ions lithium. La surface BET est assimilée à la surface électroactive, son augmentation conduirait à la facilitation des phénomènes de transfert. Oh et al.[42] ont également proposé que la morphologie pouvait impacter la conductivité électronique, permettant ainsi des performances en puissance plus élevées. Leur matériau est sous la forme d’agglomérats de 10 µm de diamètre formés par des particules primaires qui plongent vers le cœur des agglomérats, facilitant ainsi le transport électronique (voir Figure 1.12.b). Leur approche est validée par le fait qu’ils proposent une architecture d’électrode comportant moins d’additifs conducteurs, mais des performances supérieures. La conduction électronique est toutefois rarement considérée comme limitante dans la littérature.

La dissonance des observations expérimentales peut venir de plusieurs facteurs. Tout d’abord, il est possible qu’il n’existe pas de paramètre géométrique rendant compte des performances de l’ensemble des oxydes lamellaires. Les morphologies rapportées dans la littérature sont en effet très différentes, et il n’est peut-être pas possible de rapprocher le comportement de nanofils avec celui de larges agglomérats. Il y a cependant également des problèmes fondamentaux de compréhension.

L’un des soucis d’interprétation provient de la pertinence des paramètres géométriques discutés. L’ouverture des porosités conduit à l’augmentation de la surface spécifique. Inversement, les surfaces développées sont augmentées en ouvrant la porosité du matériau dans le cas des agglomérats microstructurés. Il y a donc une ambigüité entre les deux paramètres, d’autant plus que les volumes poreux ne sont jamais mesurés. Nous n’avons en effet pas la connaissance de publication utilisant une technique de porosimétrie pour quantifier ce paramètre sur les oxydes lamellaires pour application Li-ion. Le lien avec la porosité reste ainsi assez évasif, puisque non quantifié, mais seulement visuel. Ce qui importe au final est la longueur de diffusion, et certains auteurs utilisent des images MEB de matériaux découpés à la sonde ionique focalisée (FIB) pour mesurer les particules primaires comme cela est illustré sur la Figure 1.13.a[121]. On a ainsi un accès direct cette longueur (ici la moitié d’une cristallite de 2 µm, soir 1 µm). Cette technique reste toutefois peu employée dans la littérature, du fait de l’utilisation d’un microscope équipé d’un FIB. La surface spécifique est mesurée à partir des isothermes d’adsorption d’azote. Il s’agit d’une mesure de toute la surface accessible du matériau. Comme nous l’avons déjà mentionné, les matériaux lamellaires sont orientés et l’insertion du lithium ne se fait que sur les plans cristallographiques {010}. La surface BET surestime donc la surface réellement électroactive. Il y a dans la littérature un caractère systématique de la mesure de sa surface qui perd de sa pertinence lorsqu’elle est supposée égale à la surface électroactive. Il a été montré que les cristaux d’oxyde lamellaire croissent préférentiellement perpendiculairement à la direction [001], de telle sorte que les faces {010} sont minoritaires[122]. Ce constat a tout d’abord été utilisé pour la fabrication d’électrodes en couche mince de LiCoO2 pour des micro-batteries[123]. Il est aujourd’hui à la base de stratégies d’augmentation des performances. Les chercheurs favorisent la croissance des plans {010} pour augmenter la surface d’échange ou exposent volontairement ces plans à l’extérieur des agglomérats comme illustré sur la Figure 1.12.c[120,124,125]. Li et al.[124] préparent la composition de stœchiométrie (1/3:1/3:1/3) par méthode sol-gel en présence d’éthylène glycol, qui joue le rôle d’agent chelatant qui permet d’exposer les plans {010} à l’extérieur des agglomérats. La Figure 1.13.b montre les images TEM de leur matériau, on peut voir que les plans de métaux de transition parallèles à la face étendue de la particule. Comparé à un matériau préparé par co-précipitation, ils obtiennent de meilleures performances en puissance. Ils ne sont toutefois pas capable d’identifier le paramètre géométrique pertinent pour expliquer les meilleures performances en puissance et proposent trois explications : l’imprégnation de l’électrolyte dans la structure poreuse, l’exposition des plans {010} qui facile le transfert de charge, et la cristallinité plus élevée du matériau.

La porosité impacte intuitivement le processus de diffusion par le biais de la longueur de diffusion alors que la surface développée joue sur le processus de transfert. Etudier ces deux processus permettrait donc de mieux comprendre comment la géométrie change les performances. Les trois composantes du processus électrochimique sont toutefois intimement liées, si bien que l’on peut rapidement conclure qu’un phénomène est favorisé alors qu’il s’agit en réalité d’un autre. Un bon exemple a été donné par Garbeseck et al. [126]. Ils ont montré, à partir des données de neuf publications sur LiFePO4, que l’effet de l’enrobage de carbone est minimal face à la taille des particules. Toutes ces publications présentent la conduction électronique comme le processus limitant les performances, et donc concluent que l’enrobage de carbone est le paramètre clé.

|

Table des matières

Introduction générale

Références bibliographiques de l’introduction générale

CHAPITRE 1. Contexte bibliographique et positionnement du travail de doctorat.

I Historique et technique des dispositifs électrochimiques Li-ion.

I.1. Systèmes de stockage électrochimiques, introduction aux matériaux d’insertion et batteries lithium ion

I.1. Batteries Li-ion : constituants et enjeux liés à mon travail doctoral

II Méthodologies d’étude des matériaux actifs de batterie Li-ion et exploration des liens entre microstructure et performances électrochimiques

II.1. Méthodologie d’évaluation d’une nouvelle composition chimique comme matériau actif d’électrode : exemple de LiNi1/3Mn1/3Co1/3O2 (NMC).

II.2. Méthodologie et enjeux de l’étude du lien entre la morphologie du matériau actif d’électrode et ses performances électrochimiques.

II.3. Positionnement des travaux doctoraux

Références bibliographiques du premier chapitre

CHAPITRE 2. Synthèse et caractérisation microstructurale d’oxyde lamellaires modèles

I Mise en place et optimisation de la voie de synthèse pour l’obtention du précurseur

hydroxyde Ni1/3Mn1/3Co1/3(OH)2

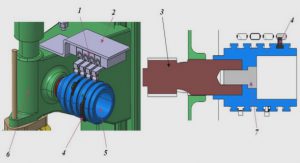

I.1. Montage de co-précipitation.

I.2. Méthodologie d’essai-erreur pour obtention d’une morphologie sphérique

I.3. Comparaison des performances avec une référence commerciale après calcination à 900°C

II Etape de calcination : contrôle du frittage des cristallites

II.1. Changement de la température de calcination

II.2. Etude par adsorption azote, porosimétrie mercure et pycnométrie hélium

III Conclusion du premier chapitre

Références bibliographiques du deuxième chapitre

CHAPITRE 3. Analyse de l’étape cinétique limitante du processus électrochimique

I Performances électrochimiques en régime galvanostatique

I.1. Tenue en cyclage

I.2. Potentiel en circuit ouvert.

I.3. Polarisation sous régime galvanostatique.

I.4. Performances en puissance.

II Etude la conductivité électronique par spectroscopie diélectrique large bande

II.1. Technique de spectroscopie diélectrique large bande : quelques bases théoriques, intérêt de la technique sur nos matériaux et montage expérimental.

II.2. Résultats sur NMC850 et NMC1000.

III Etude par voltampérométrie cyclique

III.1. Comportement en voltampérométrie cyclique : exemple de NMC950

III.2. Comparaison de NMC850-900-950-1000

III.3. Etude de l’étape cinétique limitante par suivi de courant de pic

IV Conclusions

Références bibliographiques du troisième chapitre.

CHAPITRE 4. Analyse du processus électrochimique par simulation numérique.

I Formules analytiques utilisées pour étudier par électrochimie le transport ionique dans les matériaux d’insertion.

I.1. Définition du système étudié.

I.2. Formules analytiques dérivées des techniques de titrage potentiostatique et coulométrique (PITT/GITT) et de voltampérométrie cyclique

I.3. Discussion sur l’applicabilité des formules analytiques dérivées pour mesurer le coefficient de diffusion

I.4. Conclusions

II Modélisation de la réponse électrochimique

II.1. Equation aux dérivées partielles, schéma de discrétisation et choix de paramètres.

II.2. Optimisation des paramètres r, D, i0 et βs pour simuler la réponse anodique

II.3. Introduction d’une distribution de tailles de particules

II.4. Simulation de la réponse anodique

III Conclusions.

Références du quatrième chapitre.

Télécharger le rapport complet